Fターム[4E001CC03]の内容

Fターム[4E001CC03]に分類される特許

101 - 120 / 157

構造物の溶接方法

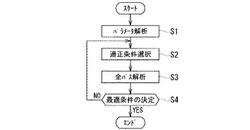

【課題】実際の溶接を実施する以前に溶接部の近傍を圧縮残留応力にする溶接条件を解析的手法により算出して行う構造物の溶接方法を提供する。

【解決手段】本発明に係る構造物の溶接方法は、全溶接パス数より少ない複数の溶接施工部を設定し、各溶接施工部の溶接時の熱影響を模擬した解析条件から残留応力解析を行い(ステップS1)、この残留応力解析の結果から各溶接施工部における最適な解析条件を選択し、この選択した解析条件を、各溶接施工部の周囲の溶接パスの解析条件に展開し(ステップS2)、この展開した解析条件に基づく残留応力解析により全パス解析を行い(ステップS3)、この全パス解析より得られる残留応力解析の結果が構造物の溶接部近傍の評定部に生じる残留応力を圧縮残留応力にする解析条件を特定し、この解析条件を実際の溶接条件として設定して(ステップS4)構造物の溶接を行う。

(もっと読む)

継ぎ目の溶接された36Ni−Fe構造体とその使用法

本発明は、36%Ni−Fe合金スチールから作られた溶接された構造体、及び極低温を必要とする物質と関連した貯蔵タンク、パイプライン、及び他の装置に使用するための該溶接されたスチール構造体の製造法に関する。該溶接されたスチールは、溶接部及びベーススチールの両方において類似の熱膨張係数を有する。 (もっと読む)

耐高温腐食Ni基合金溶接構造体および熱交換器

【課題】高温腐食環境下で高い耐食性を発揮する高Si−耐高温腐食Ni基合金同士の溶接部およびその近傍の耐高温腐食性を高め、高温腐食環境下で長期間の使用可能な耐高温腐食Ni基合金溶接構造体を提供する。

【解決手段】Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、前記溶接された溶接部は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、高温腐食雰囲気に曝される面に前記第二溶着金属WM2が露呈していることを特徴とする。

(もっと読む)

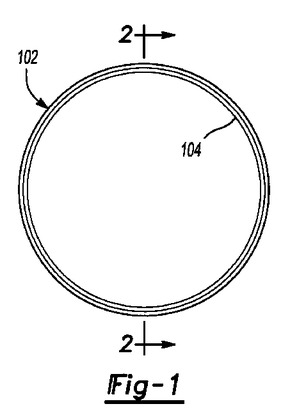

耐低温割れ性に優れた溶接金属を有する高強度溶接鋼管およびその製造方法

【課題】耐低温割れ性と低温靭性に優れた溶接金属を持つ、引張強度が800MPa以上の高強度鋼管を提供する。

【解決手段】内面と外面から両側1層ずつサブマージアーク溶接を行なって製造する溶接鋼管の母材および溶接金属の引張強さがともに800MPa以上であり、溶接金属がC:0.04〜0.09質量%,Si:0.32〜0.50質量%,Mn:1.4〜2.0質量%,Cu:0.5質量%未満,Ni:0.9質量%超え4.2質量%以下,Mo:0.4〜1.5質量%,Cr:0.5質量%未満,V:0.2質量%未満を含有し、残部がFeおよび不可避的不純物からなるとともに、溶接金属の成分から式CS=5.1+1.4[Mo]−[Ni]−0.6[Mn]−36.3[C]で算出されるCS値が内面側と外面側ともに0以上を満足する高強度溶接鋼管である。

(もっと読む)

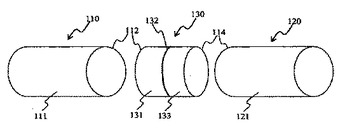

鋼管の突合せ溶接方法および溶接鋼管の製造方法

【課題】高周波誘導加熱を行いながら鋼管の突合せ溶接等をする際に、溶接ビード部の品質の安定化や加熱コイルと溶接ビード部との干渉による作業トラブルの防止を図ることができる鋼管の突合せ溶接方法および溶接鋼管の製造方法を提供する。

【解決手段】鋼管1の軸方向端面どうしを突合せた後、鋼管1を周方向に回転させつつサブマージアーク溶接を行い接合する方法であって、高周波誘導加熱コイル2を用いて鋼管突合せ部の内面および外面の少なくとも一方を予め加熱した後、サブマージアーク溶接を行うとともに、鋼管1の回転中に、高周波誘導加熱コイル2と鋼管突合せ部の内面または外面との間隔tがほぼ一定になるように、鋼管の内面または外面に対する高周波誘導加熱コイル2の垂直方向の相対位置を制御する。

(もっと読む)

溶接装置及びその方法

【課題】この発明は、簡便にして容易に高能率な溶接作業を実現したうえで、高品質な突合せ溶接を実現することにある。

【解決手段】突合せ配置される直管13及びエルボ管14を管受け台15及び継ぎ手管受け台16に装着し、その直管13内に管芯出し・保持装置40を内挿して、該管芯出し・保持装置40の走行ユニット44を管内に移動させて位置調整すると共に、そのヘッド部43の油圧機構436を駆動してクランプ爪435を伸縮調整し、管内の突合せ部位に圧接させて芯出し保持した状態で、相互の開先の複数箇所を仮付け溶接し、エルボ管14の突合せ部位近傍の外部に、予熱装置30を装着して加熱した後、上記管芯出し・保持装置40のヘッド部43の油圧機構436の温度変動を冷却機構437により熱制御すると共に、直管13及びエルボ14を回転させ、溶接トーチ12により管の突合せ部位の全周に亘って開先下向き溶接を施すように構成した。

(もっと読む)

軸方向の大きい塑性歪みに適応する炭素鋼構造およびパイプライン中の耐食合金溶接部

主にフェライト特性を有する材料を接合するための方法および装置について記述される。その方法には、主にオーステナイトミクロ組織を含む溶接材料および溶接プロセスを使用してフェライト系材料を接合することが含まれる。結果として得られる溶接物は、優れた歪み許容性を生成する降伏比、均一伸び、靭性、および引き裂き抵抗特性を高める。高い歪み許容性は、軸方向の大きい荷重に適応する構造を生成する。溶接物は、十分な強度、引き裂き抵抗および破壊靭性を維持しながら、従来の溶接欠陥よりも大きな溶接欠陥に適応する。 (もっと読む)

低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管及びその製造方法

【課題】肉厚が25mm以上であっても、優れたHAZの低温靱性を確保することが可能な、低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管及びその製造方法を提供する。

【解決手段】管状に成形された母材鋼板をシーム溶接した鋼管で、母材鋼板が、C:0.010〜0.050%、Si:0.01〜0.50%、Mn:0.50〜2.00%、Al:0.020%以下、Ti:0.003〜0.030%、Mo:0.10〜1.50%を含有し、炭素当量Ceqが0.30〜0.53、割れ感受性指数Pcmが0.10〜0.20で、(式3)を満足し、母材鋼板の金属組織が面積率で20%以下のポリゴナルフェライトと面積率で80%以上のベイナイトからなり、有効結晶粒径が20μm以下、溶接熱影響部の有効結晶粒径が150μm以下である低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管。10C+100Al+5Mo+5Ni<3.3 ・・・ (式3)

(もっと読む)

クロムメッキされた被加工材に対して溶接するための放熱ライナー

本発明に係る第2被加工材に対して第1被加工材を溶接する方法および装置によれば、クロムメッキされた第1面を、第1面と反対側の、第2被加工材の第2面に対して、放熱ライナーを溶接する。その後、上記第2被加工材の第1面をクロムメッキする。さらに、上記第1被加工材を、放熱板における第2被加工材に対して溶接する。上記放熱板は、クロムメッキされた第2面に熱が到達する前に、溶接によって発生する熱を実質的に吸収するものである。  (もっと読む)

(もっと読む)

中空スタビライザの溶接方法および中空スタビライザ

【課題】中空スタビライザ本体の端部に溶接接合される取付用フランジとの溶接ビート面を一度の溶接工程で、溶接ビード止端部を滑らかに形成して、新たな溶接ビート面の仕上げ加工を不要とし、加工工数の短縮を図るとともにコスト低減を達成できる中空スタビライザの溶接方法を提供するとともに、溶接溶接止端部における応力集中を防止して溶接強度を向上した中空スタビライザを提供すること。

【解決手段】接合部を上方から溶接するように溶接トーチ21を位置させ、パイプ部材の中心軸線Xを中心に溶接治具15にセットしたパイプ部材3および取付用フランジ5を回転させてパイプ部材3の全周にわたってアルゴン(Ar)と二酸化炭素(CO2)との混合ガスをシールドガスとするマグ溶接によって接合することを特徴とする。

(もっと読む)

鋼管の突合せ溶接方法および溶接鋼管の製造方法

【課題】比較的安価な設備を設けるのみで高能率の溶接が可能になり、かつ溶接金属の高温割れが防止できる鋼管の突合せ溶接方法および溶接鋼管の製造方法を提供する。

【解決手段】予め開先加工を施した鋼管1の軸方向端面どうしを突合せた後、1パスまたは複数パスのサブマージアーク溶接により接合する方法であって、前記鋼管突合せ部の内面および外面の少なくとも一方を予め加熱した後、1パス当りの溶接ビード形状が以下の関係を満足するようにサブマージアーク溶接を行なうことを特徴とする鋼管の突合せ溶接方法。

0.85≦W/H<1.15 かつ H≦25mm

ここで、Wはビードの最大幅、Hはビードの溶込み深さである。

(もっと読む)

継手締結性に優れた鋼管杭の製造方法及び鋼管矢板の製造方法

【課題】外径が1000mm以上の鋼管本体に機械式継手を溶接して鋼管杭又は鋼管矢板を製造する際に、溶接による機械式継手の変形を軽減し、継手嵌合不良を防止することができる継手締結性に優れた鋼管矢板の製造方法及び鋼管杭の製造方法を提供する。

【解決手段】外径D(mm)が1000mm以上の鋼管本体の端部に機械式継手を溶接する際に、先ず、鋼管本体の中心軸に対する最大角度θが(97400/D)°以下となる間隔で仮付け溶接した後、本溶接を行う。その際、少なくとも前記鋼管本体の直径が最大となる位置を仮付け溶接することが好ましい。

(もっと読む)

管溶接構造体及び管溶接方法ならびに管溶接構造体を備えたボイラ装置

【課題】管体どうしの溶接部の溶接割れ感受性を低減させることのできる管溶接構造体を提供する。

【解決手段】フェライト系鋼からなる第1の管体1に、Ni基合金からなる第2の管体2をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接構造体において、第1の管体1と前記突合せ又は隅肉溶接で形成された溶接金属層5の間に、リンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金からなるバタリング溶接層7が設けられていることを特徴とする。

(もっと読む)

管寄/スタッブ管溶接構造体ならびにそれを備えたボイラ装置

【課題】管寄とスタッブ管との溶接部の割れが有効に防止できる管寄/スタッブ管溶接構造体を提供する。

【解決手段】W、Mo、Nb、V含有の9Cr〜12Cr鋼からなる管寄2に同一材質のスタッブ管3を植え込み溶接し、スタッブ管3とレグチューブ5をトランジションピース4を介して接続した管寄/スタッブ管溶接構造体において、スタッブ管3、トランジションピース4、レグチューブ5の内径を略同一とし、スタッブ管3の肉厚をレグチューブ5の肉厚より1.2〜3.0倍に大きくしたことを特徴とする。

(もっと読む)

ステンレス鋼管の多層溶接方法及び多層溶接物

【課題】溶接後のステンレス鋼管の内表面に残留する応力を、簡便な設備かつ簡単な方法で、圧縮応力にすることができるステンレス鋼管の多層溶接方法及び多層溶接物を提供すること。

【解決手段】ステンレス鋼管の端面同士を突き合わせ、円周方向に沿って開先溶接する溶接パスを複数回行い、該端面同士を溶接するステンレス鋼管の多層溶接方法であって、溶接前、前記ステンレス鋼管の端面同士の間に形成する開先を狭開先とし、溶接開始後、前記ステンレス鋼管の肉厚の38%〜45%まで溶接する溶接パスにおいては大入熱溶接を行い、以降の溶接パスにおいては、前記大入熱溶接時よりも低い入熱量で低入熱溶接を行い、多層溶接終了時、前記ステンレス鋼管の内表面の熱影響部に残留する応力を圧縮応力とする。

(もっと読む)

異種材料溶接のための構成および方法

異種材料の中間位置にアダプタを使用する、異種材料を溶接するための装置および方法が考察される。最も好ましいアダプタは、一体に溶接される異種材料と同一または類似の2つの異種材料から摩擦攪拌溶接により製造される。したがって、現場におけるアダプタを介する異種材料の結合は、現在採用できる従来の溶接方法に比べて大幅に簡略化される。  (もっと読む)

(もっと読む)

UOE鋼管の縦シーム溶接継手

【課題】UOE鋼管の縦シーム溶接継手において、その溶接継手部の積層構造から高品質化、高性能化を図るとともに、溶接施工も効率的で、経済性にも優れた、縦シーム溶接継手を提案する。

【解決手段】開先加工を施した鋼板の両端部を、突き合わせてシーム溶接にて接合したUOEの縦シーム溶接継手である。上記開先をX開先とし、その板厚中央部の開先ルートフェイス部5を深溶込み溶接で接合すると共に、板厚方向両側の開先部分3,4をそれぞれ仕上げ溶接で接合することで、断面形状が3層の積層構造を有する溶接継手とした。

(もっと読む)

引張強度800MPaを超える超高強度溶接鋼管の製造方法

【課題】天然ガスや原油の輸送用として好滴な、引張強度800MPaを超える超高強度溶接鋼管の製造方法を提供する。

【解決手段】質量%でC:0.03〜0.12%、Si:≦0.5%、Mn:1.8〜3.0%、P≦0.010%,S≦0.002%、Al:0.01〜0.08%、Cu:≦0.7%、Ni:0.01〜3.0%、Cr:≦1.0%、Mo:≦1.0%、Nb:0.01〜0.08%、V:≦0.10%、Ti:0.005〜0.025%、B:≦0.005%、Ca:≦0.01%、REM:≦0.02%、Zr:≦0.03%、Mg:≦0.01%、N:0.001〜0.006%、PcmB≦0.22、残部Feおよび不可避的不純物からなる鋼板を冷間加工で管状に成形した後,突合せ部を、CO2ガスシールドを用いたレーザーとAr−CO2ガスシールドを用いたガスシールドアーク溶接を組合わせたハイブリッド溶接法によって溶接する。

(もっと読む)

パイプの溶接方法及びこの方法に用いるパイプ保持器

【課題】 円筒状に曲げ加工したワークからパイプを作製する際に作業性及び生産性の向上を図れると共に、溶接欠陥の無い寸法精度の良いパイプを作製する。

【解決手段】 略U字状のパイプ保持器1により、円筒状に曲げ加工した複数個のワークPをそのスリット部Paが夫々揃うように直列状に連ねた状態で保持固定し、この状態で各ワークPをマンドレル4に装着して両端のワークPの外側位置にタブ材14を夫々配設し、次に、各ワークPの円周方向の両端を突合せた状態で両タブ材14と一緒にマンドレル4のバックバー5上へ押圧固定し、その後、一方のタブ材14とこのタブ材14に隣接するワークPの外側端と、各ワークPの隣接する部分同士と、他方のタブ材14とこのタブ材14に隣接するワークPの外側端とを夫々仮溶接し、最後に、一方のタブ材14から他方のタブ材14へ向かって各ワークPの突合せ部を順次本溶接する。

(もっと読む)

溶接構造、溶接部材、多層管およびその製造方法

【課題】被覆層の間に形成された多層管において、その直径を小さくした場合でも、機能層の形成面積を低下させることなく、貫通孔を形成可能な多層管およびその製造方法を提供する。

【解決手段】一対の被覆層およびこの一対の被覆層の間に形成された機能層を有する多層管において、前記貫通孔を形成するための開口部を有する筒状の内側被覆層用金属板および外側被覆層用金属板を準備する工程と、前記内側被覆層用金属板および外側被覆層用金属板の開口部に応じた形状を有するリング状の溶接部材を準備する工程と、前記内側被覆層用金属板と、前記溶接部材と、を溶接する工程と、前記溶接部材の形状に応じた開口部を有する機能層を、前記溶接部材を溶着させた内側被覆層用金属板上に配置する工程と、前記機能層上に、前記外側被覆層用金属板を配置する工程と、前記外側被覆層用金属板と、前記溶接部材と、を溶接する工程と、を有する多層管の製造方法。

(もっと読む)

101 - 120 / 157

[ Back to top ]