Fターム[4E001DA06]の内容

Fターム[4E001DA06]に分類される特許

1 - 18 / 18

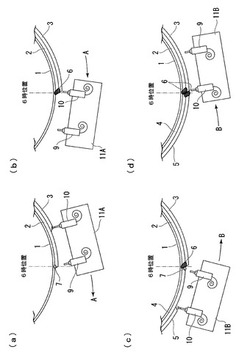

固定管の円周溶接方法及び消耗電極式ガスシールドアーク自動溶接装置

【課題】ビードの繋ぎ部に発生しがちな溶接欠陥をほぼ完全に無くす。

【解決手段】2台の溶接ヘッド11A、11Bにより3時の方向と9時の方向に振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行い、3時の位置側の先行溶接工程と9時の位置側の後続溶接工程とをこの順に所定の時間差をもって実行する。そして、先行側の溶接ヘッド11Aの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定し、かつ後続側の溶接ヘッド11Bの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定して、後行トーチ10の溶接終端部でクレーター処理を行い1周分の溶接を終了する。

(もっと読む)

溶接方法及び装置

【課題】溶加棒なしでも溶接を行うことが可能となる溶接方法及び装置を提供すると共に溶接作業及び作業工程にかかる費用のコストダウンを図る。

【解決手段】開先を突き合わせた2つの筒状の被溶接部材の一端を固定でき、且つ、回転機構を有した被溶接部材の回転機構と、もう一端に2つの被溶接部材の開先突き合わせ部に力を付加する軸力の付加機構を取り付け、被溶接部材の反トーチ側の溶接部近傍を把持し、被溶接部材トーチ側及び反トーチ側の溶接部に、シールドガスを密封する空間を作る圧力壁を形成し、圧力壁内の圧力をPID制御しつつ、溶接を行う。

(もっと読む)

TIG溶接装置

【課題】これらの課題を解決する手段として、円筒鞍型圧力容器の貫通穴の開先斜面に対して溶接トーチが傾斜し溶接することで、アーク溶接中の溶融池が重力影響を受けにくく安定した溶接ビート形成するように構成するTIG溶接装置を提供することにある。

【解決手段】円筒鞍型形状圧力容器と、該容器の貫通穴と管台とを溶接する、傾斜面の開先内3次元溶接において、開先傾斜面に対して溶接トーチ(4)を傾けることのできるTIG溶接装置であって、開先傾斜角度に対してモータを駆動源とし、平行リンク機構部(A)を設け、溶接トーチ(4)を傾けることが可能な傾斜駆動手段(15)を設けたことを特徴とするTIG溶接装置である。

(もっと読む)

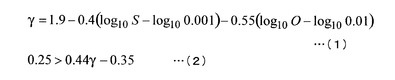

溶接方法および被溶接体

【課題】溶接金属に欠陥が発生するのを抑制すること。

【解決手段】鋼材2同士を互いに突き合わせてMAG溶接する溶接工程を有する溶接方法であって、溶接工程の際、(1)式で示される溶接金属の表面張力推定値γが、1.26以上で、かつ(2)式を満たすように鋼材2同士をMAG溶接する溶接方法を提供する。

[数1]

ただし、(1)式中のSは、溶接金属M中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属M中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

(もっと読む)

マグ溶接用シールドガス,マグ溶接方法,および溶接構造物

【課題】狭開先溶接での品質の向上を図った,マグ溶接用シールドガス,マグ溶接方法,および溶接構造物を提供する。

【解決手段】マグ溶接用シールドガスが,8重量%以上,13重量%以下のCrを含有する高Cr鋼を,8重量%以上,13重量%以下のCrを含有するソリッドワイヤを用いて,1層1パスで狭開先溶接するためのマグ溶接用シールドガスであって,5容量%以上,17容量%以下の炭酸ガス,30容量%以上,80容量%以下のヘリウムガス,残部がアルゴンガスの3種混合ガスからなる。

(もっと読む)

MAG溶接法

【課題】裏当て材を用いなくても溶接金属を開先から溶け落ちさせることなく鋼管の端部同士を接続することができるMAG溶接法を提供する

【解決手段】鋼管1の端部11同士を向き合わせ、向き合った端部11間に形成される開先12のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、溶接層の初層における溶接入熱を、鋼管1の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとする。

(もっと読む)

TIG溶接方法

【課題】厚い板厚の、特に炭素鋼、低合金鋼及びステンレスパイプなどの鋼管パイプを固定して周囲をTIG溶接するにあたり、開先加工せず、鋼管パイプの両端面を直角に切断して突合わせ、そのギャップを0にして1パスにて、かつ鋼管パイプ内面ビード及び外面ビードも適正な余盛高さに仕上げた溶接方法を提供すること。

【解決手段】板厚3mm以上の板厚の溶接対象を固定して周囲を溶接する全姿勢溶接において、開先を取らず突合わせ状態で溶接対象の両端を突合わせ、溶接前に突合わせ外周部にTIG溶接用深溶け込み活性剤を塗布し、溶接時に溶接ワイヤを供給し、ワイヤの進入角度を45°〜65°で溶融金属に挿入してTIG溶接すること。

(もっと読む)

原子力施設で使用される溶接装置、先端工具案内装置および溶接方法

【課題】溶接電極に対し、溶接ワイヤを好適な供給位置へ変更することが可能な原子力施設で使用される溶接装置、先端工具案内装置および溶接方法を提供する。

【解決手段】溶接部分へ向けてアーク放電を生じさせる溶接電極50と、溶接電極50からのアーク放電によって溶融可能な溶接ワイヤWと、溶接電極50に対する溶接ワイヤWの供給位置を変更可能なワイヤノズル反転機構43と、を備え、ワイヤノズル反転機構43は、溶接部分に沿って移動する溶接電極50に対し、溶接ワイヤWが先行するように、溶接ワイヤWの供給位置を変更する。

(もっと読む)

鋼管のMIG溶接装置および溶接方法

【課題】クラッド鋼管を含むオーステナイト系ステンレス鋼管のMIG溶接方法を提供する。

【解決手段】溶接対象とする鋼管6同士を固定し、鋼管芯合わせを行い、バックシールドガス供給機能およびバックシールドガスの気密機能を持つクランプ装置7は、溶接開先11の背面に平行に銅製裏当て21を配置し、溶接開先11の背面と銅製裏当て21との間隔を0.1〜0.5mmの間隔に固定し、溶接開先11の背面と、銅製裏当て21および管内壁面をクランプし、鋼管芯合わせを行う鋼製クランプシュー26により構成されるバックシールドガスを充填する空間22を有する機構を備える。

(もっと読む)

突き合わせガスシールドアーク溶接継手および方法

【課題】本発明は、海底パイプラインの現地敷設工事などで適用される、鋼管端部どうしの突き合わせガスシールドアーク溶接のルートパス溶接において、鋼管のグレード(材質)によらず、溶接速度を現状以上の1.5m/min以上で行っても高温割れを発生させず、かつ上向き姿勢で平滑な溶接ビードとなり、安定した溶接品質となるような溶接方法および溶接装置を提供することを目的とする。

【解決手段】鋼管どうしの突合せガスシールドアーク溶接のルートパス溶接において、突き合わせ部の開先部分の開先角度を3度以上5度以下、ルートフェイスを1.0mm以上1.5mm以下、開先ルート部の幅を3.5mm以上4.7mm以下としたU字開先形状とし、溶接後の裏波ビード幅が4.5mm以上となり、溶接ビードの断面形状における溶接ビードの全高さに対する裏波側からのデンドライト組織の高さの比が0.5以上とする。

(もっと読む)

固定管の円周溶接方法

【課題】先行トーチの溶接速度を変化させた場合でも、後行トーチによる溶着高さが常に一定になるように制御可能とする。

【解決手段】固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車に搭載された先行トーチ及び後行トーチを備えた溶接ヘッドにより、前記台車を走行レールに沿って円周方向に移動させながら、単位溶接長さ当りの溶着量が一定になるように、所定の溶接速度で前記突合せ端部をアーク溶接する際、外乱位置で前記先行トーチの溶接速度を変化させる場合、前記後行トーチでは単位溶接長さ当りの溶着量が、変更前と同一になるようにワイヤ送給速度を変更し、溶接電流が変更前と同一になるように、トーチ13先端からのワイヤ突出長さLを制御する。

(もっと読む)

固定管の円周溶接方法及び装置

【課題】先行トーチの溶接速度を変化させた場合でも、後行トーチによる溶着高さが常に一定になるように制御可能とする。

【解決手段】固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車に搭載された先行トーチ及び後行トーチを備えた溶接ヘッドにより、前記台車を走行レールに沿って円周方向に移動させながら、単位溶接長さ当りの溶着量が一定になるように、所定の溶接速度で前記突合せ端部をアーク溶接する際、前記後行トーチを固定管の円周方向にスライドさせる円周方向スライド機構を前記台車に設け、外乱位置で前記台車の円周方向の移動速度を変更して前記先行トーチの溶接速度を変化させる場合、前記円周方向スライド機構により前記後行トーチを、前記台車に対して速度変更分を相殺する相対速度でスライドさせ、該後行トーチを変更前と同一の溶接速度に維持する。

(もっと読む)

固定鋼管の円周溶接方法

【課題】ビード外観が良好で融合不良やスラグ巻き込みなどの溶接欠陥のない健全な溶接部を得ることができる固定鋼管の円周溶接方法を提供する。

【解決手段】1層1パスの準備溶接とこれに続けて1層複数パスの本溶接を行なうものであり、前記本溶接はフラックス入りワイヤを用いて、溶接電流150〜280A、溶接速度15〜25cm/minで上進姿勢多層盛溶接として、開先壁面側のビードの積層は溶接トーチを開先壁面に対向する方向に板厚方向から15〜25°傾斜して前層ビードの止端部をワイヤ狙い位置として溶接し、開先内のビード積層は溶接トーチを板厚方向として前パスのビード止端部をワイヤ狙い位置として溶接し、同一層の最終パスは前パスのビードの止端部と他方のビードの止端部との間をワイヤ狙い位置として溶接する。

(もっと読む)

狭開先溶接方法及び狭開先溶接装置

【課題】立向き溶接等に適用されて反復オシレートを行う狭開先ガスシールドアーク溶接において、円弧状運動によるスパッタや融合不良を防止または抑制する。

【解決手段】狭開先の幅方向中心位置を起点に一方の開先端部近傍まで上向きにオシレートする上進第1工程Paと、一方の開先端部近傍で所定時間だけオシレートを停止する上昇第1工程Pbと、一方の開先端部近傍を起点に狭開先の幅方向中心位置まで下向きにオシレートする下進第1工程Pcと、狭開先の幅方向中心位置を起点に他方の開先端部近傍まで上向きにオシレートする上進第2工程Pdと、他方の開先端部近傍で所定時間だけオシレートを停止する上昇第2工程Peと、他方の開先端部近傍を起点に狭開先の幅方向中心位置まで下向きにオシレートする下進第2工程Pfとで1サイクルとされ、オシレートの速度は、鉛直方向下向きのオシレート速度が鉛直方向上向きのオシレート速度より増速される。

(もっと読む)

マルテンサイト系ステンレス鋼管円周溶接継手の製造方法

【課題】耐粒界応力腐食割れ性に優れた溶接熱影響部を有する鋼管円周溶接継手の製造方法を提案する。

【解決手段】マルテンサイト系ステンレス鋼管の端部同士を突き合わせ、円周方向に多層の溶接パスからなる溶接を施して円周溶接部を形成するに際し、少なくとも1層の溶接パスによる溶接熱サイクルにより鋼管内表層のピーク温度Tpで950℃以上に加熱されたHAZに、耐粒界応力腐食割れ性を向上させる熱サイクルが付与されるように、その後の溶接パスを調整して溶接する。具体的には、少なくとも1回の溶接パスを、TpがA1点超えでかつ950℃以下の温度となる溶接パスとし、続く溶接パスをTpがA1点以下となる溶接パスとする。また、その後の溶接パスを、TpがA1点以下となる溶接パスとし、かつ該その後の溶接パスの総入熱パラメータPtotalが12500以下又は14500以上となる溶接パスとする。

(もっと読む)

管端シール溶接装置および電極交換方法

【課題】電極の交換作業を容易に行うことができ、かつ電極交換後の調整作業を省略できる管端シール溶接装置および電極交換方法を提供する。

【解決手段】管6に挿入される心金21と、その心金21の周りに旋回自在に設けられたトーチ22と、そのトーチ22に着脱自在に取り付けられた電極24とを備えた管端シール溶接装置1の電極交換方法において、トーチ移動手段26と、トーチ位置検出手段27と、トーチ位置記憶手段とを設け、上記電極24の交換前に上記トーチ位置記憶手段にてトーチ22の原点位置を記憶し、その後、上記トーチ移動手段26にて上記トーチ22を上記心金21に対して離間させ、その離間した状態で上記電極24を交換し、交換後、上記トーチ移動手段26にて上記トーチ22を、上記心金21に近接させて、上記トーチ位置記憶手段に記憶された上記原点位置に復帰させるものである。

(もっと読む)

消耗電極式ガスシールドアーク溶接方法

【課題】 水平固定管のルートパスの溶接速度を大幅に向上することが可能な消耗電極式ガスシールドアーク溶接方法を提供する。

【解決手段】 固定管1,2の突き合わせ部に開先を形成して固定管1,2の開先突き合わせ部3aの初層溶接を行なう際に、開先突き合わせ部3aの裏面側に裏当金属材4を当接させるとともに、電極ワイヤの送給速度をWFS(m3/分)とし、溶接速度をVs(m/分)としたときに下記(1)式が成立する条件で溶接を行なうことを特徴とする消耗電極式ガスシールドアーク溶接方法を採用する。

WFS=3.2×10−6Vs+b(b=5.6×10−6〜8.6×10−6) (1)

(もっと読む)

鋼管周溶接継手向けガスシールドアーク溶接用ソリッドワイヤおよび溶接方法

【課題】 下向から立向を経て上向までの全姿勢で溶接する必要のあるラインパイプに対して、ラインパイプ本体(母材)の引張強度の規格下限値に対し約20%以上の強度を有し、ビッカース硬さが300以下の溶接金属性能を実現することのできるラインパイプのガスシールドアーク溶接用ワイヤを提供する。

【解決手段】 ワイヤ中のC含有量が0.07〜0.12質量%、Si含有量が0.50〜0.80質量%、Mn含有量が1.50〜2.20質量%、P含有量が0.020質量%以下、S含有量が0.020質量%以下、Mo含有量が0.40〜0.70質量%、およびTi含有量が0.01〜0.03質量%であり、残部がFeおよび不可避的不純物からなるラインパイプのガスシールドアーク溶接用ワイヤ。

(もっと読む)

1 - 18 / 18

[ Back to top ]