Fターム[4E001DF09]の内容

Fターム[4E001DF09]に分類される特許

21 - 40 / 188

オーステナイト系ステンレス鋼及びオーステナイト系ステンレス鋼溶接方法

【課題】再熱割れを防止可能で、かつ安価に製作可能な粗粒組織からなるオーステナイト系ステンレス鋼を提供する。

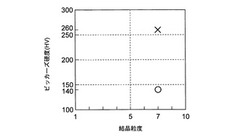

【解決手段】本発明に係るステンレス管は、ニオブ又はチタンを含むステンレス鋼から形成されている。このステンレス鋼のビッカーズ硬度は200以下である。ニオブを含むステンレス管は、オーステナイト結晶粒度番号で1以上7未満の粗粒組織から構成されている。また、チタンを含むステンレス管は、オーステナイト結晶粒度番号で3以上6未満の粗粒組織から構成されている。このように形成されたニオブ又はチタンを含むステンレス管は、500℃以上800℃以下の温度範囲で長期間にわたって使用しても、溶接部の近傍に再熱割れを生じることはない。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】レーザ溶接とアーク溶接を制御して行う複合溶接方法と複合溶接装置において、良好な溶接を行うと共に、溶接パラメータの設定を容易にすることを目的とする。

【解決手段】被溶接物の溶接位置にレーザビームを照射しながら前記溶接位置に第1ワイヤを送給して前記被溶接物との間でアーク溶接を同時に行うと共に、前記レーザビームと前記アーク溶接で形成した溶融池に第2ワイヤを供給する複合溶接方法と複合溶接装置であって、演算手段は、前記レーザ発生手段のレーザ出力と前記アーク発生手段から制御される前記レーザ発生手段のレーザ出力と前記アーク発生手段のアーク電流と前記第2ワイヤの送給速度との何れも前記溶接速度に比例するよう演算処理を行う。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】レーザ溶接とアーク溶接を制御して行う複合溶接方法と複合溶接装置において、良好な溶接を行うと共に、溶接パラメータの設定を容易にすることを目的とする。

【解決手段】被溶接物の溶接位置にレーザビームを照射しながら前記溶接位置に第1ワイヤを送給して前記被溶接物との間でアーク溶接を同時に行うと共に、前記レーザビームと前記アーク溶接で形成した溶融池に第2ワイヤを供給する複合溶接方法と複合溶接装置であって、演算手段は、レーザ出力と溶接速度を用いてレーザ入熱を算出し、アーク電流とアーク電圧と溶接速度を用いてアーク入熱を算出し、前記レーザ入熱と前記アーク入熱が予め定めた特定の関係を満足する場合にのみ前記溶接許可信号を出力する。

(もっと読む)

鋼材の溶接継手構造

【課題】現場施工に適用可能で、初層割れの抑止、脆性破断の防止に効果の高い部分軟質継手を適用しながら、母材より高い継手強度を有する溶接継手部の構造を提供する。

【解決手段】この溶接継手の構造は、母材1の強度が780N/mm2以上の強度を有する。母材1を接続する溶接金属3のルート5側の軟質溶接部6の強度が、490N/mm2以上で、かつ、母材1の強度より低い。溶接金属3の軟質溶接部6を除く残りの層からなる等質溶接部7が、母材1と同等以上の強度を有する。母材1の板厚to、軟質溶接部6の厚さtw、開先2の開先幅W、および開先角度θで表される形状と、母材強度σoおよび軟質溶接部6の強度σsから(1)式により表されるパラメータβが0.15以下である。

【数1】 (もっと読む)

(もっと読む)

円周溶接工法および円周溶接構造並びに密閉型圧縮機

【課題】融合不良部を円周溶接の内部に含まないようにし、疲労寿命の向上を得ることができる円周溶接工法を提供することにある。

【解決手段】第1管体10の端部に第2管体20が挿入され、円周方向に溶接開先に相当する円周方向隅部31が形成された状態において、円周方向隅部31から所定の距離だけ離れた第2管体20の外面21上の位置Aにおいて、溶接を開始し、円周方向Rに向かいながらで徐々に円周方向隅部31に近づく方向に溶接して予熱溶接ビード32を形成する工程と、予熱溶接ビード32が円周方向隅部31に到達した位置Bからは、円周方向Rに向かって溶接して円周溶接ビード33を形成する工程と、円周溶接ビード33が位置Bを通過して位置Cに到達したところで、溶接を終了し、溶接ラップ部34を形成する工程と、を有している。

(もっと読む)

T型継手のレーザ溶接とアーク溶接の複合溶接方法

【課題】エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得る、T型継手のレーザ溶接とアーク溶接の複合溶接方法を提供する。

【解決手段】一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、 前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、 前記リブのフランジとの当接部に形成した前記開先部の底部に平坦部を形成し、 この平坦部を形成した前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を実施して前記開先部に溶接金属の溶接ビードを形成し、T型継手を構成する前記フランジとリブを溶接する。

(もっと読む)

アーク溶接方法およびアーク溶接システム

【課題】消費電力の低減を図るのに適するアーク溶接方法を提供する。

【解決手段】各単位期間中に、非消耗電極15と母材Wとの間に生成したアークa1により母材Wに溶融池888を形成する工程と、溶融池888を形成する工程の後に、アークa1により、溶接金属881を加熱する工程と、を備える。このような構成によると、溶接金属881を加熱する工程はそれぞれ、溶融池888を形成する複数回の工程の間に行われる。そうすると、従来の場合と比較して、溶融池888が形成された時からあまり時間が経過していない時に、当該溶融池888が凝固した溶接金属881に対する平坦化のための加熱を、行うことができる。これにより、溶接金属881の温度があまり低下していない時に、溶接金属881に対する平坦化のための加熱を行うことができる。よって、溶接金属881を溶融させるために必要なエネルギの低減を図ることが可能となる。

(もっと読む)

プラズマミグ溶接の監視方法

【課題】プラズマミグ溶接方法において、プラズマ電極1bと溶接ワイヤ1aとの間に発生する異常なアーク放電を防止する。

【解決手段】プラズマ電極1bと母材2との間にプラズマアーク3bを発生させる。溶接ワイヤ1aと母材2との間にミグアーク1aを発生させる。溶接を開始する前に、プラズマ電極1bの先端と母材2との距離であるトーチ高さLtを設定し、このトーチ高さLtの設定値及びプラズマ溶接電流の設定値Irを入力としてアーク特性関数によってプラズマ溶接電圧Vwpを推定し、このプラズマ溶接電圧Vwpの推定値とミグ溶接電圧の設定値Vrとの設定電圧差が基準電圧値よりも大きいときは異常なアーク放電が発生すると判別して警報を発する。警報が発せられたときは、溶接条件を見直すことで異常なアーク放電を防止することができる。

(もっと読む)

プラズマミグ溶接制御方法

【課題】1つの溶接トーチWTからミグアーク3a及びプラズマアーク3bを発生させるプラズマミグ溶接方法において、プラズマ電極1bと溶接ワイヤ1aとの間に発生する異常なアーク放電を防止する。

【解決手段】溶接トーチWT内に配置されたプラズマ電極1bと母材2との間にプラズマ溶接電圧Vwpを印加してプラズマ溶接電流Iwpを通電することによってプラズマアーク3bを発生させる。溶接ワイヤ1aと母材2との間にミグ溶接電圧Vwmを印加してミグ溶接電流Iwmを通電することによってミグアーク3aを発生させる。プラズマ溶接電圧Vwpの平均値とミグ溶接電圧Vwmの平均値との電圧差が予め定めた基準電圧値よりも大きくなったときは、プラズマ溶接電流Iwpを設定値から減少させて電圧差を小さくして、異常なアーク放電を防止する。

(もっと読む)

溶接方法及び溶接装置

【課題】ロータディスクを水平に突き合わせて下向き姿勢で溶接する際に、開先を流路とする対流性上昇気流によって溶接シールドガスが乱されることを防止できる溶接方法及び溶接装置を提供することを目的とする。

【解決手段】2つの筒状部材1を、筒軸方向を水平として突き合わせ、突き合わせ面8の外周に沿って形成された開先4を向くよう、突き合わせた2つの筒状部材1の上部に溶接トーチ6を下向き姿勢で配置し、突き合わせ面8の周囲をヒータで覆い予熱したうえで、2つの筒状部材1を回転させて溶接接合する溶接方法であって、筒状部材1の筒軸を中心として突き合わせ面8の外周に沿って形成された開先4内の、溶接トーチ6を配置した上部から筒状部材1の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先4内空間の周方向を分離するよう仕切り部材7を配置する。

(もっと読む)

溶接方法

【課題】アーク溶接及びレーザ溶接を併用する溶接方法において、溶接部の品質を劣化させることなく、スパッタやポロシティの発生を抑制すること。

【解決手段】アーク放電の電極1の走査に追随して、焦点を溶接対象物Mの厚み中心から裏面まで、あるいは、裏面下方に位置するように調節したレーザ光2を、前記アーク放電によって形成された溶融池に向けて走査する。このレーザ光2は、溶接対象物Mの表面側において、レーザ光2の焦点がずれた状態となっている。このため、溶融池の表面にレーザ光2のエネルギーが集中しにくく、照射部分の局所的な加熱が生じにくい。この局所的な加熱を防止することで溶融池の表面変動が減少し、この表面変動に起因して発生するスパッタ及びポロシティの発生を抑制できる。

(もっと読む)

自動車用骨格部品

【課題】剛性に優れた自動車用骨格部品を得る。

【解決手段】本発明に係る自動車用骨格部品1は、断面形状が略ハット形状のフレーム部品3のフランジ部3aと、フランジ部3aに対向して配置するパネル部品5とを溶接して閉断面を構成する自動車用骨格部品1であって、溶接位置座標を、フランジ部3aとパネル部品5との接触位置の端部を0とし、フランジ部3aのフランジ外端側を(−)、略ハット形状における縦壁側を(+)とした座標系で表し、略ハット形状の縦壁部3bとフランジ部3aを繋ぐ円弧状部3cの半径をR(mm)としたときに、下式で表される位置Xを片側溶接方法にて連続溶接してなることを特徴とするものである。

+√(2Ra-a2)≧X>1.5 ただし、R≧2 (単位:mm)

a:溶接可能な間隙量

(もっと読む)

溶接継手の製造方法

【課題】溶接品質を保ちつつルートギャップを確保するための突起部を低コストかつ短時間で形成することができる溶接継手の製造方法を提供する。

【解決手段】本発明に係る溶接継手の製造方法は、被溶接部材10の開先面10aに1または複数の突起部GTを形成する形成工程と、被溶接部材10の開先面10aと被溶接部材11の開先面11aとを対向させつつ、被溶接部材10と被溶接部材11との溶接を行う溶接工程と、を有する。形成工程において溶接によって溶材を盛ることで突起部GTを形成することが好ましく、または開先面10aに溶材を介在させることによって突起部を形成することが好ましい。

(もっと読む)

異種金属のライニング方法

【課題】特殊な加工を必要とせず簡易な方法によって、ライニング材を母材にライニングすることができるライニング方法を提供する。

【解決手段】ライニング材1に接合材2を取付け、ライニングされる母材3に貫通穴4を設け、ライニング材1に取付られた接合材2と母材3の貫通穴4の位置が一致するように母材3とライニング材1を重ねた後、接合材2と母材3とを固定することにより、母材3にライニング材1をライニングする。

(もっと読む)

溶接方法及び溶接継手

【課題】溶接管理を難しくすることなく、高強度かつ高靭性の溶接継手を容易に得ることができる溶接方法及びこれを用いた溶接継手を提供する。

【解決手段】高張力鋼である母材1同士を突き合わせ、溶接材料を用いて溶接する溶接方法であって、前記溶接材料として、前記母材1より溶接金属の引張強さが大きい第1溶接材料Aと、前記第1溶接材料Aより溶接金属の靭性が大きい第2溶接材料Bと、を用い、前記第1溶接材料Aと前記第2溶接材料Bとを交互に溶接することを特徴とする。

(もっと読む)

ブームとブームの溶接方法

【課題】筒体の捩れや歪が少ないブームを提供することを目的とする。また、歪の発生が少なくてすむブーム溶接方法を提供する。

【解決手段】複数枚の鋼板1,2を溶接して断面筒形の筒体に形成し、かつ筒体の表面に補強板3〜6を取り付けたブームであって、筒体と補強板との接合部分が、アーク溶接法a1とレーザ溶接Rからなるハイブリッド溶接Hで溶接されている。アーク溶接法a1で筒体と補強板の接合部を溶融して、母材の溶融金属量に溶加材の溶融金属量を加えておき、次いでレーザ溶接Rで加熱すれば、溶融金属を接合部の深さ方向に溶け込ませるので、補強板を確実に溶接により接合することができる。しかも、レーザ溶接法Rは入熱が少ないので、溶接後のブームに捩れや歪が生じにくい。このため、多段入れ子式ブームにおける多段ブーム間の寸法差を小さくできるので、先端側のブームの断面寸法を大きくし剛性を向上させることができる。

(もっと読む)

ハイブリッドレーザ加工を用いたクラッディング施工方法及び装置

【課題】クラッディング金属を基材金属に固着させる方法を開示する。

【解決手段】加熱装置11を用いてクラッディング金属3と基材金属2の表面を加熱して、基材金属2の溶融基材金属材料上に層をなす溶融クラッディング金属を有する溶融池20を生成させるステップと、溶融池20に照射されるレーザビームを用いて溶融池20の温度勾配を安定させるステップと、溶融池を冷却して固化したクラッディングを基材金属2に固着させるステップとを含む。

(もっと読む)

ガスシールドアーク溶接装置

【課題】容易にトーチの位置を調整することができるガスシールドアーク溶接装置を提供すること。

【解決手段】溶接装置Sは、電極を有する電極用トーチ(10,20)と、フィラーワイヤ31を支持するフィラーワイヤ用トーチ30と、電極用トーチ(10,20)、フィラーワイヤ用トーチ30をそれぞれ支持する各トーチクランプ45と、各トーチクランプ45が支持されるベース50と、ベース50を移動させる移動装置(100)とを有する。溶接装置Sは、電極用トーチ(10,20)、フィラーワイヤ用トーチ30をそれぞれ所定角度回動させて電極用トーチ(10,20)及びフィラーワイヤ用トーチ30の設置角度をそれぞれ調整する各角度調整機構44と、電極用トーチ(10,20)、フィラーワイヤ用トーチ30を全方向へ移動させて電極用トーチ(10,20)、フィラーワイヤ用トーチ30の位置をそれぞれ位置調整する各位置調整機構60とを有する。

(もっと読む)

洋上高圧ガス配管構造

【課題】温度条件の過剰仕様を改善して最適化するとともに、配管重量の低減や施工性の向上を実現できる洋上高圧ガス配管構造を提供する。

【解決手段】ガスの液化及び/または液化ガスの再ガス化を行う装置を備えた浮体設備に配設されて気化したガスを取り扱う洋上高圧ガス配管構造において、洋上高圧天然ガス配管14の配管素材として2相ステンレス材を用い、配管素材の溶接部20に、1層目にティグ(TIG)溶接層21を形成した後、炭酸ガスアーク溶接層22とティグ溶接層21とを交互に形成した多層溶接が施されている。

(もっと読む)

2ワイヤ溶接制御方法

【課題】消耗電極アークにフィラワイヤを送給して溶接する2ワイヤ溶接方法において、消耗電極と溶融池との短絡に起因する溶接状態の不安定を抑制する。

【解決手段】消耗電極と母材との間にアークを発生させて溶融池を形成し、フィラーワイヤを溶融池に送給しながら溶接する2ワイヤ溶接制御方法において、消耗電極と溶融池とが短絡状態Tsになり、この短絡状態Tsが初期期間Ti以上継続しているときは、フィラーワイヤの送給速度Fwを定常フィラーワイヤ送給速度Fcから減速フィラーワイヤ送給速度Fdへと減速させ、消耗電極と溶融池との間がアーク状態になると(t43)、フィラーワイヤの送給速度Fwを定常フィラーワイヤ送給速度Fcに戻す。これにより、短絡に伴って溶融池の温度が低下しても、それに応じてフィラワイヤの送給速度Fwが減速されるので、溶接状態が不安定になることを抑制できる。

(もっと読む)

21 - 40 / 188

[ Back to top ]