Fターム[4E001EA01]の内容

Fターム[4E001EA01]に分類される特許

121 - 140 / 145

異材接合方法

【課題】スクラムリベット法でのアーク溶接方法による異材接合方法を改善して、高い接合強度を安定的に確保でき、優れた継手強度を有するとともに、溶接継手部に割れのない健全な異材接合継手を得ることができる接合方法を提供することを目的とする。

【解決手段】特定径の貫通穴4a、4bを溶接線に沿って予め設けた鋼材2とアルミニウム材3とを互いに重ね合わせ、溶接トーチ11を後退角θを設けて溶接線に沿って走らせながら、アルミニウム溶接ワイヤ10によって、鋼材2側に設けた貫通穴4a、4bに、アルミニウム溶接材料7を溶融充填させつつ、ビード5を形成するアーク溶接によって接合するに際し、溶接を開始する側にある所定の個数の貫通穴4aの径d1を、これ以外の貫通穴4bの径d2よりも大きくして、異材接合体1の高い接合強度を安定的に確保する。

(もっと読む)

片面アークスポット溶接方法

【課題】TIGであっても複数枚のアルミニウム合金の薄板が重ねられて構成された被溶接物に対し、短時間で深い溶込みを実現し、溶接ビードが凸状である信頼性の高い溶接部を得ることができる片面アークスポット溶接方法を提供する。

【解決手段】トーチノズル1は、非消耗式電極3の周りに第1ガスG1を流して非消耗式電極3を外部の雰囲気から遮蔽する第1ガス経路を有する。ガスノズルカップ5は、トーチノズル1の周りを囲むようにトーチノズル1から間隔を設けて配置されている。このガスノズルカップ5とトーチノズル1との間には、第2ガスG2を流して非消耗式電極3及び第1ガスG1を大気から遮蔽する第2ガス経路6が設けられている。第1ガスG1にHeガス又はHeを25%以上含有するHe及びArの混合ガス、前記第2ガスG2にHe以外の不活性ガスを使用する。

(もっと読む)

耐高温割れ特性に優れた高Niフラックス入りワイヤおよびこれを用いた隅肉溶接方法

【課題】 強度及び靭性並びに耐高温割れ特性に優れた隅肉溶接用高Niフラックス入りワイヤおよびこれを用いた隅肉溶接方法を提供する。

【解決手段】 鋼製外皮内に充填フラックスを充填してなる隅肉溶接用フラックス入りワイヤにおいて、ワイヤ全体で、金属または合金として、ワイヤ全質量に対する質量%で、C:0.01〜0.15%、Si:0.05〜0.8%、Ni:5.0〜12.0%、Mn:1.0〜3.5%を含有し、かつCaを、Ca含有量[Ca%]とMn含有量[Mn%]との関係が、[Mn%]+1.4×[Ca%]:1.5〜3.7%となるように含有すると共に、P:0.02%以下、S:0.01%以下に制限し、さらに、前記充填フラックスに、ワイヤ全質量に対する質量%で、SiO2、Al2O3、Na2O、および、K2Oのうちの1種又は2種以上を、これらの合計量が0.05〜1.0%となるように含有する。

(もっと読む)

多電極ガスシールドアーク溶接方法

【課題】溶接速度が150cm/分以上の高速溶接においても、確実にビード外観が良好で、ビード形状不良防止及び湯溜まりの安定化を得ることができ、これらに起因する耐気孔性の劣化を確実に防止できる多電極ガスシールドアーク溶接方法を提供する。

【解決手段】ガスシールドアーク溶接用フラックス入りワイヤを先行電極3及び後行電極4として使用し、先行電極と後行電極との極間距離を15乃至50mmに設定し、フィラーワイヤ5を先行電極3と後行電極4との間の溶融金属8中に挿入し、フィラーワイヤ4に正極性の電流(ワイヤマイナス)を流しながら溶接する。このとき、先行電極の溶着速度L(g/分)及び後行電極の溶着速度T(g/分)の和L+Tが100乃至500g/分であり、フィラーワイヤの溶着速度F(g/分)が0.03(L+T)乃至0.3(L+T)である。

(もっと読む)

ギャップ調整機構及びそれを用いたアーク溶接装置

【課題】熟練した技術を必要とせずに、金型に熱的悪影響を一切与えることなく、金型の極微細な傷や極僅かな変形を補修し、補修後の金型に高い耐久性を付与し得る手段を提供すること。

【解決手段】ギャップ調整機構41と、そのギャップ調整機構41によって金属からなる母材32の溶接箇所から一定の距離の場所に配設される1次電極15と、母材32に電気的に接続される2次電極16と、1次電極15と2次電極16との間にパルス状に電流を通電して1次電極15と母材32との間に断続的にアークを発生させる電源装置と、アークの発生による熱で溶融した母材32の中へアークが消える前に金属からなる溶加材25を差し込む溶加材送給手段14と、を具備するアーク溶接装置1の提供による。

(もっと読む)

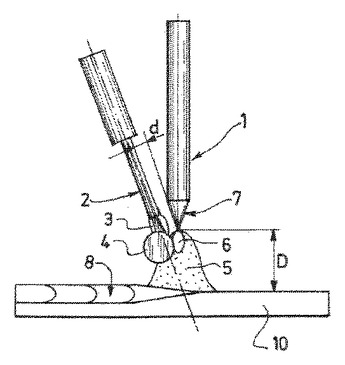

制御された周波数にて溶滴での金属移行を用いたTIGブレーズ溶接

本発明は、非消耗電極(1)と、与えられた径を持つ消耗溶加材ワイヤ(2)とを具備したTIGトーチを使用したブレーズ溶接またはアーク溶接に関し、溶接継手への金属の移行が20 Hzないし90 Hzの周波数にて、連続した溶融金属の溶滴で生じ、前記溶滴のサイズが消耗ワイヤの径の1.2ないし4倍である。  (もっと読む)

(もっと読む)

薄鋼板の横向重ね継手の高速ガスシールドアーク溶接方法

【課題】 薄鋼板の重ね継手部の横向姿勢におけるガスシールドアーク溶接において、鋼板の隙間が大きい場合でも溶接時に溶け落ちを発生することなく、ビード幅の広い良好な溶接ビードを得る。

【解決手段】 Si含有量が0.1質量%以下で厚さ2.0〜4.5mmの薄鋼板の横向重ね継手部を1.2m/min以上の溶接速度でガスシールドアーク溶接する方法において、C:0.02〜0.10%、Si:0.5〜1.0%、Mn:1.0〜1.6%を含有するソリッドワイヤを用いて、ワイヤ送給速度11m/min以上、パルスピーク電流Ip:440〜520A、パルスベース電流Ib:30〜80Aで、かつパルスピーク電流Ipとパルスピーク時間Tpが下記(1)式を満足するパルスを付加して溶接する。

415≦Ip(A)×Tp(msec) ≦ 780 ・・・・(1)

(もっと読む)

耐脆性き裂発生特性に優れた大入熱溶接継手

【課題】大入熱溶接により作製される溶接構造体の溶接部にスリット状の未溶着が存在する場合でも、耐脆性き裂発生特性が高い溶接継手を提供する。

【解決手段】溶接構造体を形成する溶接継手において、JIS Z 2244に準拠して測定した溶接金属の硬さHV(WM)、溶接熱影響部の硬さHV(HAZ)、母材の硬さHV(BM)が次式の関係を満足することを特徴とする耐脆性き裂発生特性に優れた溶接継手。

HV(WM)+HV(BM)−2・HV(HAZ)<90、かつ

HV(WM)≧0.9・HV(BM)

(もっと読む)

多電極サブマージアーク溶接方法

【課題】本発明は従来どおりの溶け込み深さを確保しながら、溶接入熱を低減し、靭性や継手強度など溶接部特性の劣化を抑制する技術を提供する。

【解決手段】3電極以上の多電極溶接において第1電極と第2電極にワイヤ径3.2mm以下のワイヤを適用し、第1電極は800A以上の電流で、かつ溶接電流をワイヤ断面積で除した電流密度が第1電極で145A/mm2以上、第2電極で95A/mm2以上である多電極サブマージアーク溶接方法。

(もっと読む)

多電極片面サブマージアーク溶接方法

【課題】広範囲な継手板厚に対し、良好なビード形状と健全で良好な継手性能を有する溶接継手を得ることができる多電極片面サブマージアーク溶接方法を提供する。

【解決手段】被溶接材の突き合わせ部の開先形状をV形状とし、その開先角度は30乃至60度とする。開先断面積に対する開先内充填材の充填率は2%以上25%未満である。そして、開先断面積に対する開先内充填材の充填率が2%以上15%以下の場合、第1電極の電流は950乃至1570A、開先断面積に対する開先内充填材の充填率が15%を超え20%以下の場合、第1電極の電流は1000乃至1580A、開先断面積に対する開先内充填材の充填率が20%を超え25%未満の場合、第1電極の電流は1050乃至1590Aである。また、この多電極片面サブマージアーク溶接は、フラックス銅バッキング又はフラックスバッキングを裏当材とする。

(もっと読む)

厚鋼板の多電極サブマージアーク溶接方法

【課題】従来どおりの溶け込み深さを確保しながら、溶接入熱を効果的に低減して、溶接欠陥の少ない高品質溶接部を得ることができる厚鋼板のサブマージアーク溶接方法を提供する。

【解決手段】3電極以上の多電極サブマージアーク溶接において、第1電極および第2電極としてワイヤ径が3.2mm以下のワイヤを用い、そのうち少なくとも第1電極についてはフラックスコアードワイヤを適用し、また第1電極への給電は直流定電圧電源を用いて、700A以上の電流で、電流密度を130 A/mm2以上とし、一方第2電極への給電は交流電源を用いて、電流密度が95 A/mm2以上の条件下で溶接する。

(もっと読む)

厚鋼板のサブマージアーク溶接方法

【課題】従来どおりの溶け込み深さを確保しながら、溶接入熱を効果的に低減して、溶接欠陥の少ない高品質溶接部を得ることができる厚鋼板のサブマージアーク溶接方法を提供する。

【解決手段】2電極以上の多電極サブマージアーク溶接において、第1電極としてワイヤ径が3.2mm以下のフラックス入りワイヤを用い、800A以上の電流で溶接する。

(もっと読む)

2電極大脚長水平すみ肉ガスシールドアーク溶接方法

【課題】 厚板の水平すみ肉ガスシールドアーク溶接でビード形状、外観が良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードを高能率に得る。

【解決手段】 フラックス入りワイヤを使用する2電極大脚長水平すみ肉ガスシールドアーク溶接方法において、先行電極のワイヤ狙い位置をルート部から下板側に5〜10mm、後行電極のワイヤ狙い位置をルート部から上板側に0〜5mmとし、先行電極と後行電極の電極間距離は30mm以上の2プールで、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8、和(AL+AT)を450〜850Aとする。

(もっと読む)

溶接装置及びそれを用いた三次元溶接装置

【課題】熟練した技術を必要とせずに、金型に熱的悪影響を一切与えることなく、金型の極微細な傷や極僅かな変形を補修し、補修後の金型に高い耐久性を付与し得る手段を提供すること。

【解決手段】金属からなる母材32の溶接箇所の近傍に配設される1次電極15と、母材32に電気的に接続される2次電極16と、1次電極15と2次電極16との間にパルス状に電流を通電して1次電極15と母材32との間に断続的にアークを発生させる電源装置と、アークの発生による熱で溶融した母材32の中へアークが消える前に金属からなる溶加材25を差し込む溶加材送給装置14と、を具備する三次元溶接装置1の提供による。

(もっと読む)

厚鋼板の狭開先突合せ溶接方法

【課題】ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なうにあたって、多層溶接の初層(すなわち開先の底部)においてもアークの安定性に優れ、安定した溶け込みが得られる溶接方法を提供する。

【解決手段】希土類元素を0.015〜0.100 質量%含有する鋼素線からなる溶接用鋼ワイヤを用いて、厚鋼板の多層ガスシールドアーク溶接を行なう狭開先突合せ溶接方法において、初層のガスシールドアーク溶接を、QL=I×E/〔S×(G+5×tanθ)〕/60で算出されるQL値が1.5〜10.0の範囲内を満足し、かつQH=〔G×S×60×(G+tanθ)/(I×E)〕+tanθで算出されるQH値が1.0以上の範囲内を満足する条件で溶接を行なう。

(もっと読む)

ガスシールドアーク溶接方法

【課題】ガスシールドアーク溶接を行なうにあたって、アークの安定性およびスパッタ発生量の低減はいうまでもなく、優れたビード形状を得ることが可能な、鋼素線からなるガスシールドアーク溶接用鋼ワイヤを用いた溶接方法を提供する。

【解決手段】直流電流をピーク電流とベース電流との2水準に設定したパルスを溶接用電源から出力し、ピーク電流を250〜380Aの範囲内とし、F=〔I−(E/2)〕/Hで算出されるF値を1.0〜2.0の範囲内とし、かつ希土類元素を0.015〜0.100質量%含有する鋼素線からなる溶接用鋼ワイヤを用いて正極性でガスシールドアーク溶接を行なう。

(もっと読む)

デッキプレートの補強方法、および補強構造

【課題】大電流パルスMAG溶接方法を用いて、Uリブ等の閉断面構造の補強材とデッキプレートとの溶接を完全溶け込み溶接とする技術を提案し、溶接部分における疲労強度の向上を図ること。

【解決手段】閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接する。リブの止端部は大電流パルスMAGによるガウジングレス完全溶込み溶接方法で溶接する。

(もっと読む)

亜鉛系めっき鋼板の高速ガスシールドアーク溶接方法

【課題】 アークの安定性に優れ、スパッター発生量が少なく、溶接金属部での欠陥発生を抑制し、継手の引張強さ、疲労強度が高い信頼性ある継手を作製することが可能な亜鉛系めっき鋼板の高速ガスシールドアーク溶接方法。

【解決手段】 シールドガスとしてアルゴンに10〜25%の炭酸ガスが添加されたガスあるいはアルゴンに2〜6%の酸素ガスが添加されたガスを用い、溶接ワイヤ直径に応じて、1パルス当たりの平均ピーク電流Ipと平均時間幅Tpが所定範囲を満足する矩形波パルスが周期的に印可され、平均ベース電流Ibが所定範囲を満足するよう電流波形を制御し、溶接トーチの先端に取り付けられた磁気コイルから磁束密度3〜8MT、デューティー比30〜70%、周波数5〜30Hzの矩形波交流磁場を溶融池の表面に対して垂直方向に印加して溶融池を攪拌させながらアーク溶接を行う。

(もっと読む)

レーザ・アークハイブリッド溶接方法

【目的】 レーザによる蒸発が多い鋼板や亜鉛メッキ鋼板や各種アルミニウム合金、その他不純物元素の多い鋼板をレーザ・アークハイブリッド溶接するに際し、アークとレーザにより形成されるレーザプルームとの相互作用によって生じるマイナス効果を確実に防止できる溶接方法を提供する。

【構成】 パルスアークの近傍にレーザを照射するレーザ・アークハイブリッド溶接において、アーク電流およびアーク電圧と同期してレーザ出力を変動させるとともに、アーク出力がベース出力からピーク出力に変化する時点よりあらかじめ設定した遅延した時点にレーザ出力をピーク出力からベース出力に変化させる。

(もっと読む)

大電流パルスMAGによるガウジングレス完全溶込み溶接方法

【課題】裏はつり不要なI形開先、レ形開先またはK形開先を有するT継手の大電流パルスMAGによるガウジングレス完全溶込み溶接方法の開発。

【解決手段】板厚が約17mmの場合には下記の条件とする。

(1)溶接入熱量は1,500〜5,000J/mm

(2)裏ビード脚長は1.5〜6.0mm

(3)最適溶接電流は360±25Aの範囲

(4)最適溶接速度は40±10cpmの範囲

(5)最適パルスピーク電圧は40〜55Vの範囲

(6)最適パルス周波数は、約300〜400Hzの範囲

(7)最適パルス幅は1.0〜1.5msの範囲

(8)最適なワイヤの狙い位置はルートから水平手前に0〜+1mm且つ上方向に0〜+1mmの範囲

(9)最適移動角は後退角20°に対して前進角側に0〜+5°の範囲

(10)最適シールドガス流量は20〜25L/minの範囲

(もっと読む)

121 - 140 / 145

[ Back to top ]