Fターム[4E001EA02]の内容

Fターム[4E001EA02]に分類される特許

1 - 20 / 95

耐硫化物応力腐食割れ性に優れた引張強度600MPa以上の高強度溶接鋼管

耐硫化物応力腐食割れ性に優れた引張強度600MPa以上の高強度溶接鋼管

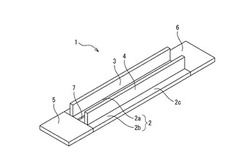

溶接評価試験用の試験片及び溶接評価試験方法

【課題】高強度UOE鋼管そのものを用いることなくシーム溶接部の低温割れの評価を行う。

【解決手段】溶接評価試験用の試験片1は、高強度UOE鋼管と同素材を用いて形成された2枚の平板2a,2bを突合わせた形態をなし、直線形状の突合わせ部位に沿い開先7,8が両面2c,2dにそれぞれ形成された突合せ継手模擬部2と、突合せ継手模擬部2の一の面2cの開先7の形成方向に平行になるように該一の面2c上に設けた平板形状の拘束板3,4と、を有する。

(もっと読む)

鋼板の多電極サブマージアーク溶接方法

【課題】低入熱でワイヤの溶融量を増加させることなく、溶接部の高靭性化を図るとともに、深い溶込みと広いビード幅を得ることができる多電極サブマージアーク溶接方法を提供する。

【解決手段】溶接進行方向の先頭の第1電極のワイヤ径を2.0〜3.2mmとし、溶接進行方向の最後尾に、溶接線を挟んで両側に2本の電極を配置し、かつ2本の電極の鋼板の表面におけるワイヤ先端位置を溶接線に対して垂直な同一線上に配置するとともに、ワイヤ先端位置と溶接線との距離W(mm)を5〜20mmとし、かつコンタクトチップの先端部中心から鉛直下方に下ろした鉛直線が鋼板の表面と交わる位置と溶接線との距離M(mm)がM≧Wを満たす。

(もっと読む)

多電極サブマージアーク溶接方法

【課題】本発明では、低入熱かつ高溶接速度で深い溶込みを得ながら、低い余盛で十分に広いビード幅を得ることができるサブマージアーク溶接方法を提供することを目的とする。

【解決手段】3電極以上の多電極サブマージアーク溶接方法において、第1電極の溶接ワイヤの径を2.0〜3.2(mm)とし、溶接電流密度を145(A/mm2)以上とし、その他の電極のうちいずれか2本の電極の溶接ワイヤを1本の溶接トーチ内に送給して、溶接することを特徴とする多電極サブマージアーク溶接方法。

(もっと読む)

Ni基耐熱合金用溶接材料ならびにそれを用いてなる溶接金属および溶接継手

【課題】溶接時に優れた耐高温割れ性を有するNi基耐熱合金用溶接材料並びに溶接中の耐高温割れ性、高温で長時間使用中の耐応力緩和割れ性及び良好なクリープ強度を有する溶接金属と溶接継手を提供すること。

【解決手段】(1)C:0.06〜0.18%、Si≦0.5%、Mn≦1.5%、Ni:45〜55%、Cr:25〜35%、W:7.0〜13.0%、Ti:0.2超〜1.5%、Al<0.1%及びN:0.002〜0.20%を含み、残部がFe及び不純物からなり、不純物中のO≦0.02%、P≦0.008%及びS≦0.005%の化学組成を有するNi基耐熱合金用溶接材料。この溶接材料は、Feの一部に代えてNb≦1.0%を含んでもよい。(2)上記のNi基耐熱合金用溶接材料を用いてなる溶接金属。(3)上記溶接金属と高温強度に優れたNi基耐熱合金の母材とからなる溶接継手。

(もっと読む)

溶接熱影響部の靭性に優れた鋼材並びに溶接継手、溶接継手の製造方法

【課題】大型構造用鋼として適用可能な、溶接熱影響部靭性に優れた鋼材及び溶接継手と溶接継手の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.16%、Mn:0.3〜2.0%、Ti:0.016〜0.030%、V:0.025〜0.100%、B:0.0016〜0.0050%、N:0.0050〜0.0200%を含有し、0.3[Ti]+1.35[B]−0.0016≦[N]≦0.3[Ti]+0.12[V]+0.0035、及び、Y−0.02≦X≦Y+0.02を満足する鋼材。X=[C]+[Mn]/6+([Cu]+[Ni])/15+([Cr]+[Mo]+[V])/5+2[Nb]、Y=1.71×10-4×H+0.32。[M]は元素Mの含有量[質量%]、Hは想定溶接入熱[kJ/cm]。想定溶接入熱Hで溶接を行った際の溶接熱影響部の有効結晶粒径は35μm以下である。

(もっと読む)

低温用鋼のサブマージアーク溶接方法

【課題】高速度の溶接条件においても溶接作業性が良好で、優れた機械性能の溶接金属が得られる低温用鋼のサブマージアーク溶接方法を提供する。

【解決手段】ワイヤ全質量%で、C:0.03〜0.15%、Si:0.08〜0.6%、Mn:1.2〜3.2%、Ni:0.5〜3.5%、Mo:0.03〜0.6%、CaF2:2〜12%、金属炭酸塩のCO2分:0.05〜0.7%、アルカリ金属化合物のNa2O、K2O及びLi2O換算値の合計:0.02〜0.2%を含有し、ワイヤの全水素量が50ppm以下であるフラックス入りワイヤと、質量%で、SiO2:8〜25%、Al2O3:25〜40%、MgO:0.5〜8.0%、MnO:5.5〜11%、CaO:5〜20%、CaF2:25〜45%、アルカリ金属酸化物の合計:0.1〜3.0%を含有する溶融型フラックスとを組合せて溶接する。

(もっと読む)

溶接継手および溶接材料

【課題】高強度母材を予熱なしで溶接して得られる高強度・高靱性溶接継手の提供。

【解決手段】C:0.03〜0.19%、Si:0.03〜0.90%、Mn:0.30〜1.80%、P≦0.030%、S≦0.010%、Cr:0.05〜1.20%、Mo:0.05〜1.00%、sol.Al:0.01〜0.10%、N≦0.0050%以下を含み、残部がFeと不純物の化学組成を有し、マルテンサイト相の構成比率が面積率で95%以上の組織からなる引張強さ≧950MPaの鋼母材と、C:0.03〜0.08%、Si:0.2〜1.0%、Mn:0.3〜3.0%、Ni:4.0〜7.0%、Cr:11.5〜15.0%を含み、残部がFeと不純物からなり、〔Creq+0.5Nieq>16.5〕、〔Creq+5.7Nieq<58.8〕、〔Creq−0.63Nieq<10.6〕を満たす化学組成を有する溶接金属とからなる、溶接継手。

(もっと読む)

鋼材のサブマージアーク溶接方法

【課題】低入熱で十分な溶け込みを得ながら美麗なビード外観を得ることが可能な、鋼材を内外面一層溶接する多電極サブマージアーク溶接方法を提供する。

【解決手段】3電極以上のサブマージアーク溶接を用いた鋼材の内外面一層溶接であって、内面溶接と外面溶接の少なくとも一方を第1電極の電流密度D1を220(A/mm2)以上で、第2電極の電流密度D2を85(A/mm2)、鋼板表層位置で測定した第1電極と第2電極とのワイヤ中心間の距離を21mm以上で、かつ鋼板表層位置で測定した最後尾電極と最後尾より1つ前の電極とのワイヤ中心間の距離を19mm以下とする。但し、電流密度(A/mm2)=溶接電流(A)÷ワイヤ断面積(mm2)。さらに好ましくは上記条件とする内面溶接または外面溶接において、最後尾電極の電極角度を40度以上、開先角度を50度以上70度以下とする。

(もっと読む)

溶接熱影響部靱性に優れた溶接鋼管およびその製造方法

【課題】生産性に優れ、なおかつ溶接内部品質を劣化させることなく、溶接熱影響部靱性に優れた溶接鋼管を供給することを目的とする。

【解決手段】内面または外面のいずれかを先行して溶接した内外面各1層の突合せ溶接部を有する溶接鋼管において、溶接熱影響部の金属組織のうち、島状マルテンサイト(MA)面積分率が4%以下で、平均旧オーステナイト粒径が400μm以下で、先行溶接及び後続溶接によって形成された溶接熱影響部の平均旧オーステナイト粒径、先行溶接及び後続溶接によって形成された溶接ビードのビード先端から5mmの位置でのビード幅、先行溶接及び後続溶接した溶接ビードの溶融線傾斜角等を考慮したことを特徴とする溶接熱影響部靱性に優れた溶接鋼管。

(もっと読む)

レーザアークハイブリッド溶接方法

【課題】溶接角変形を防止可能なレーザアークハイブリッド溶接方法を提供する。

【解決手段】金属部材同士間の溶接後の変形角度が0度となることを目標としてアーク溶接とレーザ溶接との入熱比を規定(例えば、アーク溶接による溶接部への入熱量/総入熱量=0.3〜0.5)して溶接を行う。

(もっと読む)

鋼板の多電極サブマージアーク溶接方法

【課題】溶接速度3m/分以下で行なう厚肉材の溶接にて、低入熱で溶接部の高靭性化を図るとともに、深い溶込みと広いビード幅を得ることができる多電極サブマージアーク溶接方法を提供する。

【解決手段】溶接進行方向の先頭の第1電極12のワイヤ径を2.0〜2.4mmかつ電流密度を220A/mm2以上とし、溶接進行方向の最後尾に、溶接線を挟んで両側に2本の電極32,42を配置し、かつ2本の電極の鋼板の表面におけるワイヤ先端位置を溶接線に対してほぼ垂直な同一線上に配置するとともに溶接線との距離をそれぞれ5〜20mmとする。

(もっと読む)

冷間成形角形鋼管の溶接方法と溶接継手、およびその溶接継手を有する鋼管柱

【課題】冷間成形角形鋼管の管端にダイアフラムや他の冷間成形角形鋼管を溶接するにあたって、角部表層の熱影響部の軟化を抑制して歪みの集中を防止し、耐震安全性の高い建築構造物の支柱を得るための溶接方法および溶接継手を提供する。

【解決手段】強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管1の管端に開先を形成し、冷間成形角形鋼管の管端にダイアフラム2または他の冷間成形角形鋼管を、溶接入熱30kJ/cm以下かつパス間温度250℃以下で多層溶接する。ここで、表層部とは鋼板の表裏面から板厚方向に1〜5mmの領域を、また、板厚中央部とは板厚中心±2mmの領域を指す。

(もっと読む)

アルミニウム板材の接合方法

【課題】表面の平滑性に優れ、接合強度が高く、欠陥のない差厚アルミニウム接合板の安価な接合方法を提供する。

【解決手段】厚さ0.5〜3.0mmを有し隣接するアルミニウム板材の厚さが異なる複数のアルミニウム板材を接合する方法であって、複数のアルミニウム板材が、Mg:6.0mass%未満を含有し残部Al及び不可避的不純物からなるアルミニウム合金であり、薄板材厚さt1と厚板材厚さt2が1.0≦t2/t1<1.3を満たし、電極間距離を1.0mm以下とし、純度75〜100%で流量5〜15リットル/分のHeをシールドガスとして用い溶加材を用いず、薄板材と厚板材との平均板厚における単位板厚当たりの入熱量を2500〜12000(J/cm2)とし、両板材の端面同士を突合わせて突合せ部を直流正極性ティグ溶接法にて接合するアルミニウム板材の接合方法。

(もっと読む)

サブマージアーク溶接用ボンドフラックス及びワイヤ

【課題】フラックス組成と、ワイヤ組成を適切化することにより、0.2%乃至が690MPa以上、引張強さが780MPa以上、−60℃における吸収エネルギが69J以上の優れた低温靭性を有する溶接金属を得ることができるサブマージアーク溶接用ボンドフラックス及びワイヤを提供する。

【解決手段】フラックスは、金属Ca:0.10乃至0.40質量%、金属Si:0.3乃至1.0質量%、金属Al:0.10乃至0.80質量%、アルカリ金属Na、K、Li:夫々Na、K、Liの酸化物への換算値の合計で2.0乃至5.0質量%を含有すると共に、([Al]+[Si]+[Ca])/[SiO2]:0.04乃至0.15を満たす。ワイヤは、[Ni]/([Mn]+[Mo]):0.4乃至1.7を満たす。

(もっと読む)

Zn−Al−Mg系めっき鋼板アーク溶接構造部材の製造法

【課題】めっき原板の鋼種による制約や、大幅なコスト増を伴うことなく、Zn−Al−Mg系めっき鋼板部材を用いたアーク溶接構造部材において優れた耐溶融金属脆化割れ性を有するものを提供する。

【解決手段】ガスシールドアーク溶接にて鋼材同士を接合して溶接構造部材を製造するに際し、少なくとも接合する一方の部材を溶融Zn−Al−Mg系めっき鋼板部材とし、Arガス、HeガスまたはAr+He混合ガスをベースとしてCO2濃度が0〜7体積%に調整されたシールドガスを使用する、耐溶融金属脆化割れ性に優れるZn−Al−Mg系めっき鋼板アーク溶接構造部材の製造法。

(もっと読む)

SR後の溶接部靱性に優れた低降伏比耐HIC溶接鋼管およびその製造方法

【課題】SR後の溶接部靱性に優れた低降伏比耐HIC溶接鋼管およびその製造方法を提供する。

【解決手段】溶接鋼管であって、その母材部は、Al、Ti、Caを含有し、更にCu、Ni、Cr、Mo、Nb、Vの中から選ばれる1種以上を含み、Ceqを0.28以上、PHICを1.00以下、ACRを1.0〜4.0とし、前記母材の管厚中央部の組織は、平均粒径40μm以下かつ平均アスペクト比2.0以下のポリゴナルフェライトおよび擬似ポリゴナルフェライト並びに硬質第2相を含み、前記ポリゴナルフェライトと硬質第2相との硬度差をHv20〜100とし、また、前記溶接鋼管の溶接金属部は母材と共金とし、Pcmが0.12以上、PSRが0.025以下であることを特徴とするSR後の溶接部靱性に優れた低降伏比耐HIC溶接鋼管。

(もっと読む)

SR後の溶接部靱性に優れた低降伏比耐HIC溶接鋼管およびその製造方法

【課題】SR後の溶接部靱性に優れた低降伏比耐HIC溶接鋼管およびその製造方法を提供する。

【解決手段】溶接鋼管であって、その母材部は、Al、Ti、Caを含有し、更にCu、Ni、Cr、Mo、Nb、Vの中から選ばれる1種以上を含み、Ceqを0.28以上、PHICを1.00以下、ACRを1.0〜4.0とし、前記母材の管厚中央部の組織は、平均粒径10〜40μmかつ平均アスペクト比2.0以下のポリゴナルフェライトおよび擬似ポリゴナルフェライトを80〜95体積%、硬質第2相を5〜20体積%含み、また、前記溶接鋼管の溶接金属部は母材と共金とし、Pcmが0.12以上、PSRが0.025以下であることを特徴とするSR後の溶接部靱性に優れた低降伏比耐HIC溶接鋼管。

(もっと読む)

継手強度に優れたアークスポット溶接継手およびその製造方法

【課題】高い十字引張強さおよびせん断引張強さの両方を確保することができ、継手強度に優れたアークスポット溶接継手およびその製造方法を提供する。

【解決手段】鋼板成分中の炭素量が0.07質量%以上とされた高張力鋼板1が2枚重ね合わせられ、アークスポット溶接によって平面視略円形状の溶接ビード3が形成されてなり、第2鋼板1Bの裏面1d側まで溶融して形成され、且つ、第1鋼板Aおよび第2鋼板Bの各表面から突出するように形成された溶接ビード3の、第1鋼板1Aの表面1aにおけるビード径をW1(mm)、第2鋼板1Bの裏面1dにおけるビード径をW2(mm)、高張力鋼板1(1A、1B)の板厚をt(mm)とした際、ビード径W1、W2および板厚tの各々の関係を適正範囲に規定し、さらに、母材硬度Hv(BM)と溶接ビードの溶接金属硬度Hv(WM)との関係を適正範囲に規定する。

(もっと読む)

1 - 20 / 95

[ Back to top ]