Fターム[4E001EA03]の内容

Fターム[4E001EA03]に分類される特許

1 - 20 / 105

鋼板のプラズマ切断方法

溶接評価試験用の試験片及び溶接評価試験方法

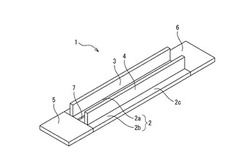

【課題】高強度UOE鋼管そのものを用いることなくシーム溶接部の低温割れの評価を行う。

【解決手段】溶接評価試験用の試験片1は、高強度UOE鋼管と同素材を用いて形成された2枚の平板2a,2bを突合わせた形態をなし、直線形状の突合わせ部位に沿い開先7,8が両面2c,2dにそれぞれ形成された突合せ継手模擬部2と、突合せ継手模擬部2の一の面2cの開先7の形成方向に平行になるように該一の面2c上に設けた平板形状の拘束板3,4と、を有する。

(もっと読む)

鋼板の多電極サブマージアーク溶接方法

【課題】低入熱でワイヤの溶融量を増加させることなく、溶接部の高靭性化を図るとともに、深い溶込みと広いビード幅を得ることができる多電極サブマージアーク溶接方法を提供する。

【解決手段】溶接進行方向の先頭の第1電極のワイヤ径を2.0〜3.2mmとし、溶接進行方向の最後尾に、溶接線を挟んで両側に2本の電極を配置し、かつ2本の電極の鋼板の表面におけるワイヤ先端位置を溶接線に対して垂直な同一線上に配置するとともに、ワイヤ先端位置と溶接線との距離W(mm)を5〜20mmとし、かつコンタクトチップの先端部中心から鉛直下方に下ろした鉛直線が鋼板の表面と交わる位置と溶接線との距離M(mm)がM≧Wを満たす。

(もっと読む)

溶接システム、溶接プロセス及び溶接物品

【課題】3以上のタイプの溶接装置を用いた溶接を提供すること。

【解決手段】 溶接システム、溶接プロセス及び溶接物品が開示される。本システムは、レーザ溶接装置、GMAW装置及びGTAW装置を含む。レーザ溶接装置、GMAW装置及びGTAW装置は、溶接パスに沿って物品を溶接するよう位置付けられる。本プロセスは、レーザ溶接装置、GMAW装置及びGTAW装置を有する溶接システムを準備する段階を含む。本プロセスは更に、レーザ溶接装置、GMAW装置及びGTAW装置の1以上を用いて物品を溶接する段階を含む。溶接物品は、レーザ溶接装置、GMAW装置及びGTAW装置からの溶接によって形成される溶接を含む。

(もっと読む)

多電極サブマージアーク溶接方法

【課題】本発明では、低入熱かつ高溶接速度で深い溶込みを得ながら、低い余盛で十分に広いビード幅を得ることができるサブマージアーク溶接方法を提供することを目的とする。

【解決手段】3電極以上の多電極サブマージアーク溶接方法において、第1電極の溶接ワイヤの径を2.0〜3.2(mm)とし、溶接電流密度を145(A/mm2)以上とし、その他の電極のうちいずれか2本の電極の溶接ワイヤを1本の溶接トーチ内に送給して、溶接することを特徴とする多電極サブマージアーク溶接方法。

(もっと読む)

MIG溶接継手構造

【課題】アルミニウム材と鋼材との重ね隅肉部をMIG溶接して得られる継手構造において、その継手部位の健全性を高めて、継手強度を効果的に向上せしめ、また曲げ加工等の加工に際して、継手部位に割れ等の欠陥が惹起されることのない、MIG溶接継手構造を提供すること。

【解決手段】所定のアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、所定の溶加材を用いて、MIG溶接して得られる継手構造において、その溶接部位におけるビードと鋼材との接合界面に形成される金属間化合物層の最大厚さを、0.5〜10μmの範囲内とすると共に、ビード止端部位における金属間化合物層の厚さを、0.5〜3.0μmとする。

(もっと読む)

アーク及びレーザーを用いた溶接方法と溶接装置

【課題】被溶接材の間隙のギャップの裕度が大きく、レーザー光の焦点位置をずらすことなく深溶け込み溶接を行える。

【解決手段】アーク及びレーザーによる溶接装置1は、アーク溶接器2とレーザー溶接器3を治具7で接続して走行可能に設けた。アーク溶接時に検知したアーク電流とアーク電圧の波形情報は、制御部の演算手段によって揺動する溶接ワイヤの調芯位置を演算し、アーク溶接器調芯手段によって調芯を行う。この波形情報に基づいてレーザー溶接器3を溶接位置に調芯すると共に焦点調整するレーザー溶接器調芯手段を設けた。アーク溶接の際、開先の底部に溶着金属を生成させる。溶着金属が凝固した後、溶着金属にレーザー光の焦点を合わせて再溶融させ、間隙の部分を深溶け込み溶接する。

(もっと読む)

2電極プラズマトーチによる溶接方法

【課題】 2電極プラズマ溶接において、溶接片端部における溶接不良を改善する。

【解決手段】 2電極配置空間に連通する2ノズルを有する2電極プラズマトーチ30を用いて、2ノズルの並び方向を溶接線と平行にしトーチと溶接片の一方を溶接線に沿う方向に走行駆動しつつ、各電極12a,12bでプラズマアークを発生し溶接するにおいて、先行極を予熱に設定し後行極を裏波形成溶接に設定し、後行極が溶接片の始端にあるときに、後行極のプラズマアークを起動し同時にトーチ走行駆動を低速で開始し、先行極がプラズマアークを起動した位置に後行極が到達すると、走行駆動を高速にかつ後行極のアーク電流とプラズマガス流量の両方又は片方を高く切換え、先行極が溶接片の後端に達する直前に先行極のプラズマアーク電流とプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が後端に達するとクレータ処理する。

(もっと読む)

低温用鋼のサブマージアーク溶接方法

【課題】高速度の溶接条件においても溶接作業性が良好で、優れた機械性能の溶接金属が得られる低温用鋼のサブマージアーク溶接方法を提供する。

【解決手段】ワイヤ全質量%で、C:0.03〜0.15%、Si:0.08〜0.6%、Mn:1.2〜3.2%、Ni:0.5〜3.5%、Mo:0.03〜0.6%、CaF2:2〜12%、金属炭酸塩のCO2分:0.05〜0.7%、アルカリ金属化合物のNa2O、K2O及びLi2O換算値の合計:0.02〜0.2%を含有し、ワイヤの全水素量が50ppm以下であるフラックス入りワイヤと、質量%で、SiO2:8〜25%、Al2O3:25〜40%、MgO:0.5〜8.0%、MnO:5.5〜11%、CaO:5〜20%、CaF2:25〜45%、アルカリ金属酸化物の合計:0.1〜3.0%を含有する溶融型フラックスとを組合せて溶接する。

(もっと読む)

UOE鋼管のシーム溶接方法

【課題】多電極(少なくとも3電極)のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を短く抑えることによって、タブ板長さを短縮することが可能となり、ひいてはUOE鋼管の生産性を向上できるシーム溶接方法を提供する。

【解決手段】一方のタブ板から溶接を開始してUOE鋼管1のシーム部を溶接した後、他方のタブ板で第1電極2aのアークを停止し、次に第1電極のアーク停止位置近傍で第2電極2bのアークを停止し、さらに第3電極2c以降は第1電極のアーク停止位置を通過した後に同一位置でアークを停止する。

(もっと読む)

疲労特性に優れた重ねすみ肉アーク溶接継手およびその製造方法

【課題】 鋼板の重ね隅肉アーク溶接継手に負荷が作用した際に、溶接開始点の止端部から発生する疲労破壊及び溶接終了点のルート部から発生する疲労破壊の一方または双方を抑制した疲労特性に優れた重ね隅肉アーク溶接継手およびその製造方法を提供すること。

【解決手段】 2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板の隅を溶接して隅肉アーク溶接ビードを形成した重ね隅肉アーク溶接継手において、隅肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設け、かつ、前記隅肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ね隅肉アーク溶接継手。

(もっと読む)

鋼材のサブマージアーク溶接方法

【課題】低入熱で十分な溶け込みを得ながら美麗なビード外観を得ることが可能な、鋼材を内外面一層溶接する多電極サブマージアーク溶接方法を提供する。

【解決手段】3電極以上のサブマージアーク溶接を用いた鋼材の内外面一層溶接であって、内面溶接と外面溶接の少なくとも一方を第1電極の電流密度D1を220(A/mm2)以上で、第2電極の電流密度D2を85(A/mm2)、鋼板表層位置で測定した第1電極と第2電極とのワイヤ中心間の距離を21mm以上で、かつ鋼板表層位置で測定した最後尾電極と最後尾より1つ前の電極とのワイヤ中心間の距離を19mm以下とする。但し、電流密度(A/mm2)=溶接電流(A)÷ワイヤ断面積(mm2)。さらに好ましくは上記条件とする内面溶接または外面溶接において、最後尾電極の電極角度を40度以上、開先角度を50度以上70度以下とする。

(もっと読む)

異種金属接合方法

【課題】アルミニウム合金材と鋼材の接合を、鋼材同士の接合等に最も広く採用されているTIG溶接により行え、しかも、良好なビード外観と必要な継手強度を得ることができる異種金属接合方法を提供する。

【解決手段】タングステン電極5を、鋼材2側に35°以上60°未満傾けると共に、タングステン電極5の先端部を、アルミニウム合金材1の表面から2.0mm以上4.5mm未満垂直に離れた位置に配置し、タングステン電極5の中心軸の延長線がアルミニウム合金材1の表面と交わる位置を、アルミニウム合金材1の端縁から1.0mm以上3.0mm未満アルミニウム合金材1側の範囲とし、アーク7を照射してアルミニウム合金材1と鋼材2をすみ肉溶接する。

(もっと読む)

鋼板の多電極サブマージアーク溶接方法

【課題】溶接速度3m/分以下で行なう厚肉材の溶接にて、低入熱で溶接部の高靭性化を図るとともに、深い溶込みと広いビード幅を得ることができる多電極サブマージアーク溶接方法を提供する。

【解決手段】溶接進行方向の先頭の第1電極12のワイヤ径を2.0〜2.4mmかつ電流密度を220A/mm2以上とし、溶接進行方向の最後尾に、溶接線を挟んで両側に2本の電極32,42を配置し、かつ2本の電極の鋼板の表面におけるワイヤ先端位置を溶接線に対してほぼ垂直な同一線上に配置するとともに溶接線との距離をそれぞれ5〜20mmとする。

(もっと読む)

異種金属接合方法

【課題】アルミニウム合金材と鋼材との異種金属接合を、鋼材同士の接合等に最も広く採用されているTIG溶接により行うことができ、しかも、良好なビード外観と必要な継手強度を得ることができる異種金属接合方法を提供する。

【解決手段】タングステン電極5をアルミニウム合金材1側に5°超35°未満傾けた状態で、タングステン電極5の先端部を、アルミニウム合金材1の端縁から0mm以上3.5mm未満アルミニウム合金材1側の範囲の位置で、且つ、アルミニウム合金材1の表面位置から、2.0mm以上4.5mm未満垂直に離れた位置に配置して、アルミニウム合金材1と鋼材2をすみ肉溶接する。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】レーザ溶接とアーク溶接を制御して行う複合溶接方法と複合溶接装置において、良好な溶接を行うと共に、溶接パラメータの設定を容易にすることを目的とする。

【解決手段】被溶接物の溶接位置にレーザビームを照射しながら前記溶接位置に第1ワイヤを送給して前記被溶接物との間でアーク溶接を同時に行うと共に、前記レーザビームと前記アーク溶接で形成した溶融池に第2ワイヤを供給する複合溶接方法と複合溶接装置であって、演算手段20は、前記アーク発生手段13から制御される前記第1ワイヤ3の換算送給速度と前記第2ワイヤ7の換算送給速度の和を前記溶接速度に比例するよう演算処理を行う。

(もっと読む)

GMA溶接方法

【課題】溶接部の特性をさらに向上させた溶接を行なうことが可能なGMA溶接方法を提供する。

【解決手段】GMA溶接装置10は、ノズル11、コンタクトチップ12、溶接ワイヤ13、ワイヤ送給ローラ14、ワイヤ送給制御装置15、及びアーク溶接電源17を備えている。GMA溶接装置10では、シールドガス16に含まれるO2及びCO2のいずれかの酸化性ガスを従来より少なくすることにより、母材20の溶融池21の酸素濃度を従来より低い50〜310重量ppmに低下させ、溶接速度を0.4m/min以下とする。このため、溶融池21中の対流の方向を溶融池21の中心から溶融池21の底部に向かう方向にすることができ、より深い溶け込み形状の溶融池21を得ることが可能となる。

(もっと読む)

サブマージアーク溶接用ボンドフラックス及びワイヤ

【課題】フラックス組成と、ワイヤ組成を適切化することにより、0.2%乃至が690MPa以上、引張強さが780MPa以上、−60℃における吸収エネルギが69J以上の優れた低温靭性を有する溶接金属を得ることができるサブマージアーク溶接用ボンドフラックス及びワイヤを提供する。

【解決手段】フラックスは、金属Ca:0.10乃至0.40質量%、金属Si:0.3乃至1.0質量%、金属Al:0.10乃至0.80質量%、アルカリ金属Na、K、Li:夫々Na、K、Liの酸化物への換算値の合計で2.0乃至5.0質量%を含有すると共に、([Al]+[Si]+[Ca])/[SiO2]:0.04乃至0.15を満たす。ワイヤは、[Ni]/([Mn]+[Mo]):0.4乃至1.7を満たす。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】レーザ溶接とアーク溶接を制御して行う複合溶接方法と複合溶接装置において、良好な溶接を行うと共に、溶接パラメータの設定を容易にすることを目的とする。

【解決手段】被溶接物の溶接位置にレーザビームを照射しながら前記溶接位置に第1ワイヤを送給して前記被溶接物との間でアーク溶接を同時に行うと共に、前記レーザビームと前記アーク溶接で形成した溶融池に第2ワイヤを供給する複合溶接方法と複合溶接装置であって、演算手段は、レーザ出力と溶接速度を用いてレーザ入熱を算出し、アーク電流とアーク電圧と溶接速度を用いてアーク入熱を算出し、前記レーザ入熱と前記アーク入熱が予め定めた特定の関係を満足する場合にのみ前記溶接許可信号を出力する。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】レーザ溶接とアーク溶接を制御して行う複合溶接方法と複合溶接装置において、良好な溶接を行うと共に、溶接パラメータの設定を容易にすることを目的とする。

【解決手段】被溶接物の溶接位置にレーザビームを照射しながら前記溶接位置に第1ワイヤを送給して前記被溶接物との間でアーク溶接を同時に行うと共に、前記レーザビームと前記アーク溶接で形成した溶融池に第2ワイヤを供給する複合溶接方法と複合溶接装置であって、演算手段は、前記レーザ発生手段のレーザ出力と前記アーク発生手段から制御される前記レーザ発生手段のレーザ出力と前記アーク発生手段のアーク電流と前記第2ワイヤの送給速度との何れも前記溶接速度に比例するよう演算処理を行う。

(もっと読む)

1 - 20 / 105

[ Back to top ]