Fターム[4E001EA09]の内容

Fターム[4E001EA09]に分類される特許

41 - 60 / 65

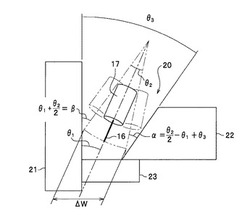

アーク溶接方法

【課題】レ形開先内の溶接を行う際に、溶接欠陥の発生を抑制すると共にスパッタを大幅に低減させるアーク溶接方法を提供する。

【解決手段】レ形開先20内のウィービング中心位置に溶接トーチ17を所定の傾斜角θ1で配置し、ウィービング中心位置を中心として溶接トーチ17を略円弧状にウィービング振り角θ2でウィービングさせながらアーク倣いを実施するアーク溶接方法である。レ形開先20の開先角度をθ3(°)としたときに、(a)5°≦θ1≦25°、(b)1°≦θ2≦20°、(c)25°≦θ3≦35°、(d)θ1−5°≦θ3/2≦θ1+5°、(e)θ2/2−θ1+θ3≧15°、(f)θ1+θ2/2≧15°の条件が満たされた状態で、アーク溶接を行う。

(もっと読む)

鋼材のサブマージアーク溶接方法

【課題】UOE鋼管やスパイラル鋼管等の大径鋼管の造管溶接に用いて好適な鋼材のサブマージアーク溶接方法を提供する。

【解決手段】鋼材を内外面からサブマージアーク溶接するにあたり、内面溶接金属断面積と外面溶接金属断面積との和が(1)式を満足し、更に(2)、(3)式を満足するように溶接条件を設定する。0.28≦(S1+S2)/t2 (1)、S1/t2≦0.27(2)S2/t2≦0.29(3)。但し、t:鋼材の板厚(mm)、S1:内面溶接金属断面積(mm2)で、外面溶接後に外面溶接金属と重なる部分を除く、S2:外面溶接金属断面積(mm2)。

(もっと読む)

薄板金属の開先加工方法とその開先加工装置

【課題】薄板金属の開先加工において歪やそり、粉塵や切粉等の発生をなくし、開先加工箇所の表面処置被膜を除去して開先の溶接箇所にピンホールを発生させない薄板金属の加工方法と薄板金属の加工装置を提供する。

【解決手段】直線状または円弧状の突出部32を形成した第1金型10と直線状または円弧状の溝部38を形成した第2金型12とによって、薄板金属18の第1面18aに突出部32で山形の凹部40を形成する。その山形の凹部40を形成する際に、凹部40が形成される第1面18aの反対側の第2面18bに第2金型12に形成した溝部38に突出する膨らみ部42を形成する。この膨らみ部42の形成により薄板金属18に歪が発生しなくなる。凹部40と膨らみ部42とを通る位置で薄板金属18を切断すれば、山形の凹部40の壁面が傾斜面46となり、その傾斜面46が開先面となり、2枚の薄板金属18の例えば90度の角度での溶接が可能になる。

(もっと読む)

厚肉金属加工品を溶接によって結合する方法および装置

本発明は、厚肉金属加工品を溶接によって結合するための方法に関する。溶接継手を製造するために肉厚に依存して横断面に最大3つの溶接領域が設けられ、溶接には複数の溶接法を組合せて適用され、詳細には(ルート層用の)第1の溶接領域がレーザビーム溶接またはレーザアーク複合溶接によって溶接され、第2の溶接領域がレーザアーク複合溶接によって溶接され、厚肉金属加工品の板厚に依存して場合によって必要となる第3の溶接領域がレーザアーク複合溶接またはアーク溶接によって溶接される。その都度応用される溶接法に合せられる開先加工部も本発明に含まれる。 (もっと読む)

ガスシールドアーク溶接方法

【課題】厚鋼板を狭開先(すなわち開先角度50°以下)で突合せ溶接する際に安定した溶け込みが得られ、初層の高温割れを防止し、かつ溶接ビードの外観が良好なガスシールドアーク溶接方法を提供する。

【解決手段】溶接トーチをオシレートさせながら溶接を行なうガスシールドアーク溶接方法において、オシレートの溶接線に平行な成分が10〜45mmの範囲内で毎分30〜150回オシレートさせながら開先角度50°以下のガスシールドアーク溶接を行なう。

(もっと読む)

鋼板の突合せ溶接継手

【課題】中厚板からなる鋼板の端部同士の突合せ溶接継手において、レーザ溶接の有する特徴を活用した高能率な溶接施工を実現すると共に、その溶接継手部の高品質化、高性能化も図ることができる中厚鋼板の突合せ溶接継手を提案する。

【解決手段】板厚が10mm以上30mm以下の鋼板1の端部1a同士の突合せ溶接継手である。開先形状をX開先とし、その板厚中央部の開先ルートフェイス部2を深溶込み溶接により1パスで溶接した後、残りの板厚方向両側の開先部分3,4をそれぞれ1パスで仕上げ溶接した。これにより断面形状が3層の積層構造を有する中厚鋼板の突合せ溶接継手とした。

(もっと読む)

高強度鋼材付き鋼材及びその製作方法並びに連結構造

【課題】現場溶接が不可能な高強度鋼材を鋼管その他の母材に用いた場合に、母材同士の現場での接合を可能にする。

【解決手段】係止部2aを有する高強度鋼材2と、係止部2aが高強度鋼材2への引張力の作用方向に係止し得る被係止部3aを有する鋼材3を、係止部2aを被係止部3aに引張力の作用方向に係止させた状態で組み合わせ、高強度鋼材付き鋼材1を構成する。

2本の高強度鋼材付き鋼材1、1の両鋼材1、1を、双方の鋼材3、3を互いに対向させた状態で溶接することにより、高強度鋼材2、2を接合する。

(もっと読む)

極厚鋼板の溶接方法

【課題】極厚鋼板の溶接を高い作業効率で行なって高品質の極厚鋼板溶接接合材を製造するための溶接方法の提供。

【解決手段】490N/mm2以上の引張り強度を有する極厚鋼板の低入熱高効率溶接方法であって、突き合わせた際に開先部Bとこの開先部に続くテーパー付のナローギャップ部Aとが形成されるようした二つの極厚鋼板部材1,2を直交もしくは並べて配置し、該ナローギャップAの底面には裏当金3を配置し、該ナローギャップ部を底から回転アーク溶接を行なった後、該開先部をサブマージアーク溶接することを特徴とする極厚鋼板の溶接方法。

(もっと読む)

多電極サブマージアーク溶接方法

【課題】本発明は従来どおりの溶け込み深さを確保しながら、溶接入熱を低減し、靭性や継手強度など溶接部特性の劣化を抑制する技術を提供する。

【解決手段】3電極以上の多電極溶接において第1電極と第2電極にワイヤ径3.2mm以下のワイヤを適用し、第1電極は800A以上の電流で、かつ溶接電流をワイヤ断面積で除した電流密度が第1電極で145A/mm2以上、第2電極で95A/mm2以上である多電極サブマージアーク溶接方法。

(もっと読む)

厚鋼板のサブマージアーク溶接方法

【課題】従来どおりの溶け込み深さを確保しながら、溶接入熱を効果的に低減して、溶接欠陥の少ない高品質溶接部を得ることができる厚鋼板のサブマージアーク溶接方法を提供する。

【解決手段】2電極以上の多電極サブマージアーク溶接において、第1電極としてワイヤ径が3.2mm以下のフラックス入りワイヤを用い、800A以上の電流で溶接する。

(もっと読む)

ハイブリッド溶接用シールドガスおよび該ガスを用いたハイブリッド溶接方法

【課題】レーザ溶接とアーク溶接とを併用して亜鉛めっき鋼板を重ね溶接する際に使用するシールドガスにおいて、溶接部にピットの発生が無く、溶接金属の溶け落ち、穴開きなどが防止できるハイブリッド溶接用のシールドガスを得る。

【解決手段】シールドガスとしてアルゴンガス、炭酸ガス、酸素ガスからなる混合ガスを用い、シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたとき、炭酸ガスと酸素ガスの混合割合を、鋼板間のギャップがゼロである場合、

15≦A≦50、かつ5≦B≦9、かつ B≧21―0.8A

の範囲に調整し、残部をアルゴンガスとしたものを使用する。

(もっと読む)

厚鋼板の狭開先突合せ溶接方法

【課題】ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なうにあたって、多層溶接の初層(すなわち開先の底部)においてもアークの安定性に優れ、安定した溶け込みが得られる溶接方法を提供する。

【解決手段】希土類元素を0.015〜0.100 質量%含有する鋼素線からなる溶接用鋼ワイヤを用いて、厚鋼板の多層ガスシールドアーク溶接を行なう狭開先突合せ溶接方法において、初層のガスシールドアーク溶接を、QL=I×E/〔S×(G+5×tanθ)〕/60で算出されるQL値が1.5〜10.0の範囲内を満足し、かつQH=〔G×S×60×(G+tanθ)/(I×E)〕+tanθで算出されるQH値が1.0以上の範囲内を満足する条件で溶接を行なう。

(もっと読む)

デッキプレートの補強方法、および補強構造

【課題】大電流パルスMAG溶接方法を用いて、Uリブ等の閉断面構造の補強材とデッキプレートとの溶接を完全溶け込み溶接とする技術を提案し、溶接部分における疲労強度の向上を図ること。

【解決手段】閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接する。リブの止端部は大電流パルスMAGによるガウジングレス完全溶込み溶接方法で溶接する。

(もっと読む)

レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージ

【課題】作業効率のよい、生産性の高い、レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを提供する。

【解決手段】被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、所定のルートギャップ及び開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて、前記突き合わせ部に溶接ワイヤの溶融物を充填させつつ一体に溶接するレ形開先ガスシールドアーク溶接方法において、ルートギャップを4〜6mmとし、そして開先角度を、第1の開先角度が24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°としたことを特徴とするレ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを使用する。その結果、作業効率のよい、生産性の高い、ガスシールドアーク溶接を行うことができる。

(もっと読む)

残留応力改善溶接施工法及び溶接構造物

【課題】

開先継手の管部材又は板部材の片面溶接で生じる裏面側の裏ビード部分及びその近傍の残留応力を圧縮応力に改善して応力腐食割れなどを防止するのに有効な残留応力改善溶接施工法及びその溶接構造物を提供する。

【解決手段】

管部材又は板部材を突き合せて形成した開先の継手部材1,2の片面溶接で生じる裏面側の裏ビード部分及びその近傍の残留応力を圧縮応力に改善する残留応力改善溶接施工法であって、初層溶接で開先底部の裏面側に裏ビード15を形成させた後に、特定の積層ビード高さHbまで4kJ/cm以上12kJ/cm以下の入熱量範囲Q1で積層溶接41し、その後に、残りの開先部分から開先上部の最終層まで2kJ/cm以上6kJ/cm以下の入熱量範囲Q2で積層溶接42して、前記裏ビード部分及びその近傍の熱影響部分に圧縮残留応力を形成させ又は前記裏ビードの一部に僅かな引張応力が混在する圧縮残留応力を前記熱影響部分に形成させる。

(もっと読む)

排気マニホールドの接続構造

【課題】

排気マニホールドの被接続端面及び過給機のハウジングの被接続端面をインロー構造とし、かかるインロー構造を介して双方の被接続端面を嵌合することにより形成される開先形状部で双方を溶接した排気マニホールドの接続構造において、双方を嵌合するときにセット不良を起こさず、結果として溶接不良を生じない排気マニホールドの接続構造を提供する。

【解決手段】

排気マニホールドの被接続端面及び過給機のハウジングの被接続端面を傾斜角20〜40度の傾斜面が少なくとも1.5往復するインロー構造とした。

(もっと読む)

消耗電極式ガスシールドアーク溶接方法

【課題】 水平固定管のルートパスの溶接速度を大幅に向上することが可能な消耗電極式ガスシールドアーク溶接方法を提供する。

【解決手段】 固定管1,2の突き合わせ部に開先を形成して固定管1,2の開先突き合わせ部3aの初層溶接を行なう際に、開先突き合わせ部3aの裏面側に裏当金属材4を当接させるとともに、電極ワイヤの送給速度をWFS(m3/分)とし、溶接速度をVs(m/分)としたときに下記(1)式が成立する条件で溶接を行なうことを特徴とする消耗電極式ガスシールドアーク溶接方法を採用する。

WFS=3.2×10−6Vs+b(b=5.6×10−6〜8.6×10−6) (1)

(もっと読む)

橋脚の角継手構造及び角継手工法

【課題】 残留応力や熱変形等の抑制、溶接作業の省力化及び溶接材料の削減を図りながら高い耐震性能を確保可能な橋脚の角継手構造及び角継手工法を提供する。

【解決手段】 橋脚の角継手構造を構成する隣り合う厚板鋼板10a,10bのうち一方の厚板鋼板10aの端面20に開先22を形成し、該開先のルート部24にレーザー溶接を施工するとともに、拡開部26,28にアーク溶接を施工して溶接金属40を装填する。

(もっと読む)

ライニング構造

【課題】 ライニング板に接合用の受け片を設け、該受け片をライニング板の突き合わせ部分の当板(裏板)として利用することによって、金属製ライニング板を使用する際には、溶接による良好な接合が可能になると共に、ライニング施工の能率を向上させることができるライニング構造を提供する。

【解決手段】 ライニング板は、方形のライニング板本体の両側辺部に折り曲げ段部を介して形成される受け片と、前記ライニング板本体の残りの側辺部に形成される覆い片とを備え、前記ライニング板を被ライニング面上に縦方向及び横方向に配設し、縦横の方向で隣接する前記ライニング板のうち、一方の前記ライニング板の受け片上に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合したことを特徴とする。

(もっと読む)

厚板金属の突合せ溶接方法

【課題】 厚板金属の突合せ溶接において、開先加工、カーボンアークガウジング加工、グラインダー作業をなくし、大幅なコストダウンと施工時間の短縮を行うこと。

【解決手段】 厚板金属の突合せ溶接を行うに当たり、2枚の厚板金属の端部を開先加工せず、2枚の厚板金属の突合せ部に矩形断面、又は円形断面をもつ同一金属を挟むこと。さらに、前記突合せ溶接方法に使用する溶接装置が偏芯電極回転ナローギャップTIG溶接装置であること。

(もっと読む)

41 - 60 / 65

[ Back to top ]