Fターム[4E002AD00]の内容

金属圧延一般 (9,037) | 板の圧延 (1,441)

Fターム[4E002AD00]の下位に属するFターム

Fターム[4E002AD00]に分類される特許

1 - 14 / 14

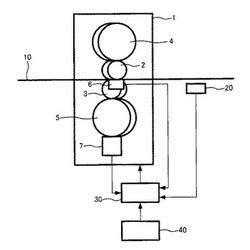

ロールクロス式圧延機における圧延材の形状制御方法、及び、圧延材の製造方法

【課題】圧延中にロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する際の精度を高めることが可能な、ロールクロス式圧延機における圧延材の形状制御方法及び該形状制御方法を用いる圧延材の製造方法を提供する。

【解決手段】ロールクロス式圧延機のクロス角を操作して圧延材の形状を制御する方法において、クロス角の操作量を決定する際の制御ゲインをクロス角の関数として設定しておき、クロス角の実績値を関数に代入することによって制御ゲインを時々刻々変更しながらクロス角の操作量を決定する、ロールクロス式圧延機における圧延材の形状制御方法、及び、該形状制御方法を用いる圧延材の製造方法とする。

(もっと読む)

圧延方向の0.2%耐力が大きい高耐食チタン合金とその製造方法

【課題】本発明は、非酸化性の酸や隙間部などの厳しい腐食環境にて使用される耐食性に優れたチタン合金で、PdやRu等の貴金属元素を含まず、十分な圧延方向の0.2%耐力と加工性を有する合金とその製造方法に関するものである。

【解決手段】質量%で、Ni:0.7%以上、0.9%以下、Mo:0.20%以上、0.40%以下、O:0.10%以上、0.20%以下、Fe:0.02%以上、0.10%以下、N:0.001%以上、0.010%以下、Q:0.20%以上、0.30%以下(ここでQは酸素当量値で、Q=[O]+2.77[N]+0.1([Fe]+[Ni]))を含み、最小耐力方向の0.2%耐力が363MPa以上、最小耐力方向および最小耐力方向と直交する直交耐力方向の伸びが23%以上であり、かつ最小耐力方向と直交耐力方向の0.2%耐力の差が180MPa未満であることを特徴とする高耐食性チタン板。

(もっと読む)

マグネシウム板材のコイル圧延方法

【課題】成形性に優れるマグネシウム板材を得るための製造方法を提供する。

【解決手段】コイル状のマグネシウム板材を巻き出す工程と、巻き出された前記マグネシウム板材が圧延ロールに至るまでの間に、該マグネシウム板材を所定の温度に加熱または保温する工程と、圧延ロールの周速度を上下異なるようにして、周速比を1.05から1.40の範囲にして前記マグネシウム板材を圧延する工程と、圧延されたマグネシウム板材を巻取る工程とを有するものとし、好適には、板材のロール入口での温度を100℃から350℃とし、ロール表面温度との和を250℃超620℃未満とする。

(もっと読む)

優れた冷間成形性を有するマグネシウム合金板材及びその製造方法

【課題】優れた冷間成形性を有するマグネシウム合金板材及びその製造方法を提供する。

【解決手段】展伸用のマグネシウム合金であって、1.0〜5.0質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金の板材を、固相線温度より50℃低い温度から固相線温度までの温度範囲で、一回又は複数回で高温圧延した後、それより低温度で仕上げ圧延を行うことを特徴とするプレス成形用マグネシウム合金板材の製造方法、及び当該方法で作製したプレス成形用マグネシウム合金材。

【効果】アルミニウム合金並みの冷間成形性を有するマグネシウム合金板材を提供することができる。

(もっと読む)

優れた冷間成形性を有する高強度マグネシウム合金板材及びその製造方法

【課題】優れた冷間成形性を有するマグネシウム合金板材及びその製造方法を提供する。

【解決手段】展伸用のマグネシウム合金であって、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲に、高温圧延を施し、一回で最終圧延もしくは複数回で圧延することを特徴とするプレス成形用マグネシウム合金板材の製造方法、及び当該方法で作製したプレス成形用マグネシウム合金材。

【効果】優れた冷間成形性を有する高強度マグネシウム合金板材を提供することができる。

(もっと読む)

所定の外周形状に形成された最終製品を薄板から製造する方法

【課題】材料消費を大幅に抑えつつ、全長における異なる範囲でそれぞれ互いに異なる所定の厚さを有する最終製品の製造方法を提供すること。

【解決手段】外周が所定の形状に形成され、かつ、全長L1における異なる範囲でそれぞれ互いに異なる所定の厚さを有する最終製品6を薄板から製造する方法において、まず、一定の厚さを有する前記薄板を、当該初期材料3の形状を交互に組み合わせる形で打ち抜いて初期材料3を製作し、つづいて、該初期材料3をその長手方向に圧延機スタンド5へ導入して最終製品6を製造する。

(もっと読む)

成形加工用マグネシウム合金板およびその製造方法

【課題】 弱電製品等に使用する成形加工用Mg合金板として、深絞り性に優れたものを提供する。

【解決手段】板厚方向表層部と中心部でX線回折による{0002}面の最大集積強度がそれぞれ18未満かつ表層部/中心部の比が0.85〜1.2であるマグネシウム合金板。その製法として、熱間圧延後の帯状板を目標板厚まで薄肉化する際、帯状板は180〜350℃に加熱し、ロール温度は室温〜350℃として、コイル圧延時の入側の設定張力値を、各材料温度における引張耐力の50〜90%とし、その張力を付与した温間圧延工程の中で、周速比1.05〜1.7の異周速圧延を少なくとも1パス以上含み、該異周速圧延における圧下量比率を合計で10%以上とする。

(もっと読む)

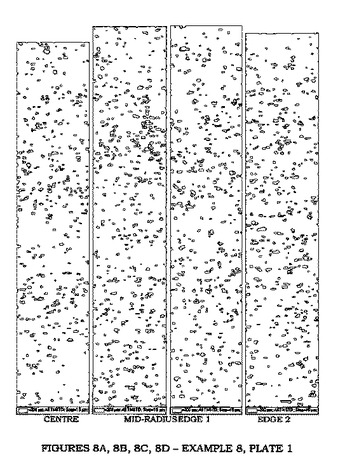

組織の均一性が改善された高融点金属プレート

高融点金属プレートが提供される。前記プレートは、中心、板厚、端部、上面および裏面を有し、前記プレートにわたって実質的に均一な結晶組織(100//ND組織成分および111//ND組織成分のそれぞれについて、板厚方向勾配、帯形成度およびプレート内変動によって特徴付けられる)を有する。  (もっと読む)

(もっと読む)

圧延機および圧延方法

【課題】圧延によってワークロール表面に生じた磨耗を除去するための研磨に要する負担をなるべく軽減することにある。

【解決手段】上下をバックアップロール11a,11bで支持されたワークロール12a,12b,13a,13b間に被圧延材aを通過させて所定数の被圧延材圧延処理に対してする圧延スケジュールを行い,ワークロール12a,12b,13a,13bを交換後,次の圧延スケジュールを行う圧延方法であって,次の圧延スケジュールで圧延処理される被圧延材aの最大板幅Cbに応じてワークロール12a,12b,13a,13bを適宜交換する。

(もっと読む)

マグネシウム板とマグネシウム板の製造方法

【課題】 マグネシウムやその合金を用いたマグネシウム板を、良好なる外観としつつ高い生産効率で製造する製造方法の提供を課題としている。

【解決手段】 純マグネシウムまたはマグネシウム合金を圧延ロールで温間圧延することにより板状に成形するマグネシウム板の製造方法であって、純マグネシウムまたはマグネシウム合金と接する前記圧延ロールの表面を絶対温度で30K以内の温度分布として、前記温間圧延を実施することを特徴とするマグネシウム板の製造方法を提供する。

(もっと読む)

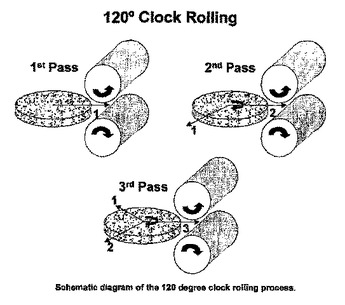

スパッタリングターゲットおよびその製造方法

金属板をクロック圧延して所望厚さの圧延板とする工程を含む金属の処理方法。スパッタリングターゲットおよびその他の金属部材も開示。  (もっと読む)

(もっと読む)

プレス成形性に優れたマグネシウム合金板の製造方法

【課題】 プレス成形性に優れたマグネシウム合金板を生産性よく製造する。

【解決手段】マグネシウム合金溶湯を板厚3〜10mmの帯状板に連続鋳造圧延した後、均質化熱処理を施し、その後、温間圧延または熱間および温間圧延する。前記熱間および/または温間圧延工程途中に中間焼鈍工程を設けることもできる。前記マグネシウム合金が、好適には質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%を含有し、残部がMgおよび不可避不純物である組成を有する。微細な結晶粒からなるマグネシウム合金板を効率的に製造することができる。得られたマグネシウム合金板は、プレス成形性に優れ、複雑な形状の成形品を容易に成形できる。

(もっと読む)

無方向性電磁鋼ストリップの連続鋳造方法

無方向性電磁鋼は、種々の電気機器および装置、特に、ストリップのあらゆる方向において低鉄損および高透磁率が所望されるモーターにおける磁気コア材料として広く使用されている。本発明は、低鉄損および高透磁率を有する無方向性電磁鋼の製造方法に関し、この方法では、鋼溶融体を薄板ストリップまたはシートとして鋳造し、冷却、熱間圧延および/または冷間圧延して完成品ストリップにすることにより、鋼溶融体から鋼を製造する。完成品ストリップを、さらに少なくとも1回の焼きなまし処理に供し、このとき、磁気特性が発現され、本発明の鋼ストリップが、モーターまたは変圧器などの電気機器類における使用に好適なものとなる。  (もっと読む)

(もっと読む)

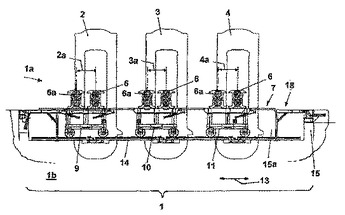

圧延ラインのロールスタンド内におけるロールセットを交換するための方法および装置

【解決手段】 圧延ライン1の、ロールスタンド2、3、4内におけるロールセット5、6を交換するための方法および装置は、多数の別個の横方向位置移動車両9、10、11を設けており、その際、個別の摩耗したワークロールセット6が、唯一の結合軌道の上で、唯一の牽引機関部によって、ロール整備場内へと走行され、および、新しいワークロールセット6aが、組み込み位置内へと運び戻され、且つ、ロールスタンド2、3、4の手前で間隙12が形成されている間に、取り出されたバックアップロールセット5がクレーンによってこのロール整備場内へと移送され、且つ帰還移送される。  (もっと読む)

(もっと読む)

1 - 14 / 14

[ Back to top ]