Fターム[4E002AD04]の内容

Fターム[4E002AD04]に分類される特許

1 - 20 / 245

冷間圧延の素材用の熱延鋼板およびその製造方法

熱延仕上ミルにおけるストリップ破断検出方法

高強度溶融亜鉛めっき鋼板または高強度合金化溶融亜鉛めっき鋼板用熱延鋼板およびその製造方法

【課題】高強度(540MPa以上の引張強度TS)を有し、且つ表面外観に優れた溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板を得ることができる熱延鋼板を提供する。

【解決手段】C:0.04〜0.20質量%、Si:0.7〜2.3質量%、Mn:0.8〜2.8質量%、P:0.1質量%以下、S:0.01質量%以下、Al:0.1質量%以下、N:0.008質量%以下を含有し、残部がFeおよび不可避的不純物からなる成分組成を有し、Si、Mn、Feの中から選ばれる1種以上の元素を含有する内部酸化物が地鉄の粒界および粒内に存在し、このうち地鉄の粒界の内部酸化物は、地鉄表面から5μm以内に存在し且つ鋼板幅方向における内部酸化物の形成深さの差が2μm以内である。

(もっと読む)

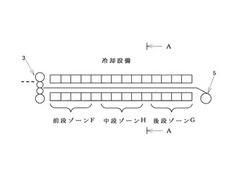

熱鋼板の冷却方法およびその冷却設備

【課題】幅方向における温度分布の均一化を図り、良好な品質の熱鋼板を得ることができる冷却方法およびその冷却設備を提案する。

【解決手段】熱間圧延ラインに配置された冷却設備に熱鋼板Sを導入して、その上面に冷却水を供給することによって該熱鋼板Sを冷却するに当たって、冷却設備の入側から出側に至るまでの全長さのうち、該冷却設備の出側からその上流側1/3〜2/3の長さに相当する領域で、熱鋼板Sの幅端からその幅方向中央に向かう50〜150mmの範囲にわたって冷却水の供給を遮断する。

(もっと読む)

熱延鋼板の製造方法

【課題】超微細粒鋼を製造する際に必要となる冷却速度、冷却量の大きな強冷却を鋼板の先端から実施し、冷却された先端部をピンチロールに噛みこませて鋼板に張力を付与するような製造方法をおこなう場合に、最終圧延機とピンチロールとの間の張力が所望の値になり、歩留まりを向上させることが可能な熱延鋼板の製造方法を提供する。

【解決手段】仕上げ圧延機列の最終圧延機1の直後に設置された冷却装置2と、該冷却装置の出側に設置されて鋼板の上下両面に当接するピンチロール3とを備えた装置を用いて、鋼板Sの先端がピンチロール3に到達する以前より鋼板Sの冷却を開始し、その後にピンチロール3で鋼板Sを狭圧して鋼板Sに張力を付与する過程を経る熱延鋼板の製造方法において、冷却による鋼板Sの長さ変化を予測し、長さ変化の予測値に基づいてピンチロール3の速度を初期設定する、熱延鋼板の製造方法。

(もっと読む)

熱延鋼板の張力制御方法及び製造方法

【課題】超微細粒鋼を製造する際に必要となる強冷却を行う際にも最終圧延機とピンチロールとの間の張力変動を抑制して歩留まりを向上させるとともに、製造停止に至るトラブルも回避することが可能な、熱延鋼板の張力制御方法及び製造方法を提供する。

【解決手段】仕上圧延機列の最終圧延機1と、該最終圧延機の出側に設置された冷却装置2と、該冷却装置の出側に設置されて鋼板Sの上下両面に当接するピンチロール3と、を備えた装置を用いて熱延鋼板を製造する際に、鋼板の先端がピンチロールに到達して、仕上圧延機列の最終圧延機とピンチロールとの間の鋼板の張力が確立した後の予め定められたタイミングで冷却装置による冷却を開始するにあたり、冷却による温度変化によって生じる鋼板の長さ変化を予測し、長さ変化の予測値に基づいてピンチロール3の速度を修正する熱延鋼板の張力制御方法、及び、該熱延鋼板の張力制御方法を用いる熱延鋼板の製造方法。

(もっと読む)

材質均一性に優れた高張力熱延鋼板およびその製造方法

【課題】高強度と良好な加工性(伸びフランジ性)を兼ね備え、しかも材質均一性に優れた高張力熱延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C :0.03%以上0.07%未満、Si:0.3%以下、Mn:0.5%以上2.0%以下、P :0.025%以下、S :0.005%以下、N :0.0060%以下、Al:0.1%以下、Ti:0.07%以上0.11%以下、V :0.08%以上0.15%未満を、TiおよびVが0.18 ≦ Ti+V ≦ 0.24(Ti、V:各元素の含有量(質量%))を満足するように含有し、残部がFeおよび不可避的不純物からなる組成と、フェライト相の組織全体に対する面積率が95%以上であるマトリックスと、TiおよびVを含み平均粒子径が10nm未満である微細炭化物が分散析出し、該微細炭化物の組織全体に対する体積比が0.0020以上である組織とを有する引張強さが780MPa以上の熱延鋼板とする。

(もっと読む)

表面品質および延性亀裂伝播特性に優れる熱延鋼板およびその製造方法

【課題】表面品質に優れ、かつ延性亀裂伝播特性に優れた熱延鋼板の製造方法を提供する。

【解決手段】C:0.02〜0.08%、Nb:0.03〜0.10%、Ti:0.005〜0.05%を含み、Si、Mn、P、S、Al、Nを適正量に調整した組成を有する鋼素材に、粗圧延工程と、仕上圧延工程と、巻取工程とを順次施すに当たり、粗圧延工程後で仕上圧延工程前に、または、仕上圧延工程中に、表層部を50℃/s以上の冷却速度でAr3変態点以下の温度に達するまで急冷する加速冷却を施したのち、該加速冷却を停止し、しかる後に施す仕上圧延は1パス当たりの圧下率を、(1.1×一様伸び)%以下に限定する。これにより、表面品質に優れ、靭性、とくに延性亀裂伝播特性に優れた高張力熱延鋼板とすることができる。

(もっと読む)

熱延鋼板の熱間プレス成形方法

【課題】熱延鋼板の熱間プレス成形を行うに際して、使用する熱延鋼板を製造する際に温度管理などの制御を必要とせず、熱間圧延工程でのスケジューリングが容易で、熱間圧延の生産性向上やコスト削減を可能にする熱延鋼板の熱間プレス成形方法を提供する。

【解決手段】形状以外の特性を制御せずに熱間圧延して熱延鋼板を製造する熱間圧延工程と、その熱間圧延工程で製造された熱延鋼板を酸洗する酸洗工程と、その酸洗工程で酸洗された熱延鋼板をオーステナイト域まで加熱する加熱工程と、その加熱工程で加熱された熱延鋼板をオーステナイト域でプレス成形してプレス成形品を得る熱間プレス成形工程と、その熱間プレス成形工程で得たプレス成形品の焼入れを行う焼入れ工程とを、その順に施す。

(もっと読む)

軟質熱延鋼板の製造方法

【課題】成形性に優れる軟質熱延鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.06%、Si:0.1%以下、Mn:0.1〜0.5%、P:0.03%以下、S:0.03%以下、N:0.005%以下、O:0.02%以下を含有し、さらに、sol.Al:0.002%以下を含み、残部Feおよび不可避的不純物からなる組成を有する鋼素材を加熱し、さらに、仕上圧延終了温度が750℃〜Ar3変態点の温度範囲とする仕上圧延を施したのち、巻取温度:600℃以上で巻き取る。なお、好ましくはさらに、酸洗を施した後、伸長率:0.5〜5%調質圧延を施してもよい。これにより、降伏強さ:210MPa未満の低強度で、伸び:40%以上の高延性を有し、成形性に優れた軟質熱延鋼板を、容易に得ることができる。

(もっと読む)

軟質熱延鋼板の製造方法

【課題】成形性に優れる軟質熱延鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.06%、Si:0.1%以下、Mn:0.1〜0.5%、P:0.03%以下、S:0.03%以下、N:0.005%以下、O:0.02%以下を含有し、さらに、sol.Al:0.09%以上を含み、残部Feおよび不可避的不純物からなる組成を有する鋼素材を加熱し、さらに、仕上圧延終了温度が750℃〜Ar3変態点の温度範囲とする仕上圧延を施したのち、巻取温度:600℃以上で巻き取る。なお、好ましくはさらに、酸洗を施した後、伸長率:0.5〜5%調質圧延を施してもよい。これにより、降伏強さ:210MPa未満の低強度で、伸び:40%以上の高延性を有し、成形性に優れた軟質熱延鋼板を、容易に得ることができる。

(もっと読む)

負圧缶蓋用アルミニウム合金板及びその製造方法

【課題】薄肉化しても、高い成形性と優れた強度を保持しつつ、異方性の均一化が図られ得、且つ缶蓋からのタブ外れが効果的に阻止され得る負圧缶蓋用アルミニウム合金板を提供する。

【解決手段】Mg:0.80〜1.50%、Mn:0.80〜1.20%、Fe:0.40〜0.60%、Si:0.20〜0.40%、及びCu:0.15〜0.25%を含み、且つMn/Fe=1.5〜2.5及びMg/Mn≧1.0を満足するアルミニウム合金からなる、板厚:0.22〜0.25mmの塗装焼付け板材であって、45°耳率が1.5〜3.0%、0−180°耳率が1.0〜2.5%であって、式:−0.5%≦(45°耳率)−(0−180°耳率)≦1.5%を満足し、更に圧延方向に対して0°の方向における、引張強さが270〜300MPa及び耐力が240〜270MPaとなるように構成した。

(もっと読む)

熱延鋼板の製造方法

【課題】高強度の熱延鋼板を安定して良好な品質で製造することができる熱延鋼板の製造方法を提供する。

【解決手段】熱間圧延を、粗圧延機によってスラブを粗圧延し、エンドレス圧延用設備11によって、粗圧延したシートバーを巻き取り、巻き戻した後、その先端部を先行シートバーの尾端部に接合し、仕上圧延機12によってシートバーを目標板厚(2.3mm以下)に仕上圧延するエンドレス圧延にて行い、仕上圧延後の巻き取りまでの冷却を、ランナウトテーブル13に設置された従来型冷却装置14と強冷却装置15で行って、600℃以下(必要により、400℃以下)の巻取り温度で巻取り装置(コイラ)16に巻取る。

(もっと読む)

熱延鋼板の冷却方法

【課題】仕上圧延機で熱間圧延され、圧延方向に周期的に波高さが変動する波形状が形成された熱延鋼板を均一に冷却する。

【解決手段】仕上圧延機で熱間圧延され、圧延方向に周期的に波高さが変動する波形状が形成された熱延鋼板を冷却する方法であって、熱延鋼板を冷却する際、その通板速度を550m/min以上とすることを特徴とする、熱延鋼板の冷却方法が提供される。これにより、従来の低速な通板速度で冷却を行っていた場合に問題となっていた、熱延鋼板Hと搬送ロールやエプロンとの局所的な接触により接触部分が接触抜熱により冷却され易くなるといった点が解消され、熱延鋼板Hを十分に均一に冷却することができる。

(もっと読む)

熱延鋼板の製造方法

【課題】高強度と良好な延性及び伸びフランジ性とを併せ持つ熱延鋼板を製造する。

【解決手段】質量%で、C:0.08%超0.30%未満、Mn:1.0〜4.0%、Si:0.10%以上3.0%未満、sol.Al:0.01〜3.0%、但し、Siおよびsol.Alの合計量=0.8〜3.0%、P:0.05%以下、S:0.01%以下およびN:0.01%以下を含有し、残部がFeおよび不純物からなる化学組成を有するスラブに、最終圧延パスにおける圧下率を5%以上50%以下として860℃以上1050℃以下の温度域で圧延を完了する多パス熱間圧延を施して1.2mm超6mm以下の板厚に仕上げた後、熱間圧延完了後1秒間以内に720℃以下の温度域まで冷却し、500℃超720℃以下の温度域に1秒間以上20秒間以下の滞在時間で滞在させた後、350℃以上500℃以下の温度域で巻き取る。

(もっと読む)

効率的且省エネルギーな帯鋼連続鋳造及び連続圧延プロセス

【課題】効率的且つ省エネな帯鋼連続鋳造及び連続圧延プロセスを提供する。

【解決手段】連続鋳造工程に少なくとも二つのカストストランドが設けられ、鋳造ビレットを加熱するために少なくとも二台の加熱炉が設けられ、圧延ライン14を中心線としてずれて配置される。圧延ライン設備配置の最適化により、連続鋳造スラブの潜熱を最大限に利用して、ホットチャージング温度が最も高くなり、工程のエネルギー消費が比較的低くなり、生産ラインを柔軟化させ、薄いスラブ連続鋳造及び連続圧延によっては実現できなかった四つのストランドを一つのラインに合流して同じ温度の高温で直接入れて連続圧延することが実現され、連続鋳造機とロール機との生産能力は高く合わされ、圧延機の生産能力が最大限に発揮でき、単位コストが低くなり、生産ラインが短くなり、敷地も少なくなり、投資が低くなる。

(もっと読む)

面荒れスケール疵発生の危険性の有無の判定方法および該判定方法を用いる熱間仕上圧延機列、ならびにワークロールの面荒れの程度の判定方法および該判定方法を用いる熱間仕上圧延機列

【課題】熱間圧延により製造される製品に、面荒れスケール疵の表面品質不良が発生するのを抑制し、製品の高品質化を図る。

【解決手段】圧延機で被圧延材を圧延する前に、次の式(A)により求めた面荒れ指数φが一定の値以上になったときに、前記被圧延材の表面のスケールの破壊および凝集による面荒れスケール疵発生の危険があると判定し、前記面荒れ指数φが前記一定の値未満であれば前記面荒れスケール疵発生の危険がないと判定する。

面荒れ指数φ=φ0・K2/D・Σ(K1・L・P/W)・・・・・(A)

(もっと読む)

方向性電磁鋼板の製造方法

【課題】磁気特性に優れる方向性電磁鋼板を生産性よく製造する有利な方法を提案する。

【解決手段】mass%で、C:0.020〜0.15%、Si:2.5〜7.0%、Mn:0.005〜0.3%、sol.Al:0.01〜0.05%、N:0.002〜0.012%、SおよびSeのうちの1種または2種:合計で0.05%以下、Sn:0.01〜0.20%、Sb:(0.2×Sn)%以上0.10%以下、Ni:{0.7×(Sn+Sb)}%以上1.0%以下を含有する鋼スラブを、熱間圧延し、中間焼鈍を挟む2回以上の冷間圧延し、一次再結晶焼鈍し、仕上焼鈍する方向性電磁鋼板の製造方法において、上記鋼スラブのSn,SbおよびNiの含有量に応じて、熱間圧延における1150℃以下での圧下率Rおよび中間焼鈍における最高到達温度T(℃)を適正範囲に制御することを特徴とする方向性電磁鋼板の製造方法。

(もっと読む)

銅合金板材およびその製造方法

【課題】高いヤング率を有し、優れた強度を有し、電気・電子機器用のリードフレーム、コネクタ、端子材等、自動車車載用などのコネクタや端子材、リレー、スイッチなどに適した銅合金板材およびその製造方法を提供する。

【解決手段】Ti、Feのいずれか1種または2種を合計で1.5〜4.0mass%含有し、残部が銅及び不可避不純物からなる合金組成を有し、EBSD測定における結晶方位解析において、圧延板の幅方向(TD)に向く原子面の集積に関し、(111)面の法線とTDのなす角の角度が20°以内である原子面を有する領域の面積率が50%を超える銅合金板材、及びその製造方法。

(もっと読む)

ランアウト冷却歪による形状不良の予測方法およびその方法に用いられる温度測定装置

【課題】低温巻取り材のランアウト冷却歪による形状不良の更正に要する工数および費用を低減させることにある。

【解決手段】熱間圧延における低温巻取り材のランアウト冷却歪による形状不良を予測するに際し、ランアウトの出後であってコイラーでの巻取り前の低温巻取り材の温度を放射温度計にて全長および全幅に亘り記録し、このときその放射温度計の下方の低温巻取り材の少なくとも板エッジの下側に放射エネルギーの反射物を配置し、その反射物からの照り返しによる放射エネルギーを放射温度計で測定してその測定結果から低温巻取り材の最エッジ温度を判断し、低温巻取り材のセンターの平均温度と最エッジ温度との温度差ΔTに所定の閾値を設け、上記測定結果における上記温度差ΔTがその閾値以上になった低温巻取り材に、ランアウト冷却歪による形状不良が発生すると予測することを特徴とする形状不良の予測方法である。

(もっと読む)

1 - 20 / 245

[ Back to top ]