Fターム[4E002BD05]の内容

金属圧延一般 (9,037) | 圧延付帯及び関連設備 (1,845) | 圧延材の接合 (47)

Fターム[4E002BD05]に分類される特許

1 - 20 / 47

調質圧延装置および調質圧延方法

シートバーの接合方法

【課題】接合装置の大型化を伴うことなく、シートバー接合部の幅方向エッジ部周辺の接合性を改善することにより、完全連続熱間圧延での板破断を防止することが可能なシートバーの接合方法を提供する。

【解決手段】熱間圧延ラインの仕上圧延の直前にて、先行シートバーの尾端部と後行シートバーの先端部をシャーにてせん断した後に、加熱、アップセット接合して連続的に仕上圧延することにより、複数本のスラブから連続して複数の熱延鋼板コイルを製造する完全連続熱間圧延方法において、先行シートバーあるいは後行シートバーの少なくとも一方の接合端面の幅方向両エッジ部をテーパ状に面取り成形した後に加熱、接合を行うことを特徴とする、シートバーの接合方法。

(もっと読む)

鋼帯の連続冷間圧延方法

【課題】後行鋼帯の材質が先行鋼帯よりも軟質である場合や後行鋼帯の板厚が先行鋼帯よりも厚い場合あるいは後行鋼帯の板幅が先行鋼帯よりも狭い場合でも鋼帯の連続冷間圧延を安定して行うことのできる鋼帯の連続冷間圧延方法を提供する。

【解決手段】タンデム圧延機6の第1圧延スタンド8aを各圧延スタンド8b〜8dを先行鋼帯1aと後行鋼帯1bとの溶接部が通過する前に圧延スタンド8b〜8dのロール圧下位置をロール間隔が拡大する方向に変更し、後行鋼帯1bの先端が第1圧延スタンド8aを通過した直後に第1圧延スタンド8aのロール圧下位置をロール間隔が拡大する方向に変更する。

(もっと読む)

熱延鋼板の製造方法

【課題】高強度の熱延鋼板を安定して良好な品質で製造することができる熱延鋼板の製造方法を提供する。

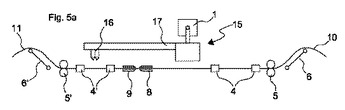

【解決手段】熱間圧延を、粗圧延機によってスラブを粗圧延し、エンドレス圧延用設備11によって、粗圧延したシートバーを巻き取り、巻き戻した後、その先端部を先行シートバーの尾端部に接合し、仕上圧延機12によってシートバーを目標板厚(2.3mm以下)に仕上圧延するエンドレス圧延にて行い、仕上圧延後の巻き取りまでの冷却を、ランナウトテーブル13に設置された従来型冷却装置14と強冷却装置15で行って、600℃以下(必要により、400℃以下)の巻取り温度で巻取り装置(コイラ)16に巻取る。

(もっと読む)

条鋼の圧延方法

【課題】連続圧延の利点である圧延材先後端部の歩留まり向上、およびミスロールの減少を実現した上で、製品寸法変更に伴うロール替えによる生産損失を低減する技術を確立することである。

【解決手段】加熱炉から抽出されたビレットの先行材と後行材を接合して圧延する条鋼の連続圧延において、最終仕上げ圧延機(サイジングミル6)とその上流側圧延機(ブロックミル5)間の圧延材に張力を付加するとともに、サイジングミル6のロール隙を低下し、圧延中に製品寸法を変化させるようにした。サイジングミル6入側の張力を変化させると、張力はサイジングミル6内の各スタンド間張力に伝搬して各スタンドでの幅広がり率が低下するため、サイジングミル6のロール隙を低下して小さくしても、圧延材の孔型からの噛みだしなく目標形状に成形でき、フリーサイズ圧延範囲を広げることができる。

(もっと読む)

コイル間接合点のトラッキング精度の維持管理方法

【課題】逐次メジャーリングロールの磨耗状況が監視でき、ロール交換の時期を正確に把握でき、突発的にラインを止めて補修を行うことなどがないコイル間接合点のトラッキング精度の維持管理方法を提供する。

【解決手段】先行するコイルと後行するコイルとの接合点が存在するマスキング領域を設定し、マスキング領域をコイルに当接して回転するメジャーリングロール27、28によって測定し、マスキング領域内にある接合点を検知手段23、30により検知して後続する鋼板処理設備に送るコイル間接合点のトラッキング精度の維持管理方法において、マスキング領域内の接合点の位置を検知して、メジャーリングロール27、28の交換時期を判定する。

(もっと読む)

複合ライン及び複合ラインの制御方法。

【課題】冷間圧延機を含む複合ラインを効率的に稼動させつつ、複合ラインを構成する機械数を低減し、又は設備が小型化する。

【解決手段】この発明の複合ラインは、圧延加工に供される金属板を、巻き取り、巻き戻す巻取巻戻機と、巻取巻戻機の下流に設置され、巻取巻戻機から新たに供給された金属板を、先に供給された金属板に溶接する溶接機と、溶接機の下流に設置され、通過する金属板を圧延する可逆式冷間圧延機と、可逆式冷間圧延機の下流に設定され、金属板を蓄積する中間ルーパと、中間ルーパの下流側に配置され、中間ルーパを通過した金属板に、所定の処理を施す連続処理設備と、を備える。

(もっと読む)

平板状条材の溶接方法

【課題】コイル溶接部が異形断面加工される際の破断を防ぎ、異形断面条材の生産性を向上させて製造コストを低減することができる平板状条材の溶接方法を提供する。

【解決手段】圧延加工面が先端側からV字状に末広がりとなっている突起部41a,41bを有する平盤状V型ダイス40と、平盤状V型ダイス40の圧延加工面に対向して設けられた遊星圧延ロール51とを備えた異形断面条材製造装置50を用い、平盤状V型ダイス40と遊星圧延ロール51との間に、所定長さの平板状条材53が巻かれたコイル54から平板状条材53を導入して平板状条材53を異形断面条材62へ連続的に圧延加工するに際し、コイル交換時に交換前の前コイル54と交換後の次コイル11の平板状条材53の条材端面を互いに嵌合する嵌め合い形状に切断し、嵌め合い形状に切断した条材端面同士を嵌め合わせた後溶接する方法である。

(もっと読む)

コイル循環冷間圧延方法およびコイル循環冷間圧延設備

【課題】コイル循環冷間圧延方法およびコイル循環冷間圧延設備において、幅広い板厚範囲でも安定して巻き取りできる。

【解決手段】 設定板厚判定機能41は、圧延スケジュールから第1回パス終了後の板厚5.0mmを入力し、設定板厚4.0未満でないと判定し、グリップ方式巻取制御機能42に指令を出力する(ステップS41)。グリップ方式巻取制御機能42は、グリップ方式による制御を行う(ステップS42)。第N回パス終了後、ビルドアップコイル31の板厚が4.0mm未満(例えば、3.5mm)になると、設定板厚判定機能41は、圧延スケジュールから第N回パス終了後の板厚3.5mmを入力し、設定板厚4.0未満であると判定し、ベルトラッパ方式巻取制御機能43に指令を出力する(ステップS41)。ベルトラッパ方式巻取制御機能43は、ベルトラッパ方式による制御を行う(ステップS43)。

(もっと読む)

冷間圧延方法

【課題】タンデム式冷間圧延において、ノッチ部を付与した鋼板の耳割れの発生を低減することができる冷間圧延方法を提供する。

【解決手段】先行材と後行材との接合部の幅方向両エッジ部の温度を、誘導加熱装置6によって300℃〜800℃の範囲に加熱することで、当該接合部にせん断加工によってノッチ部を形成したことにより生じる残留歪を回復させる。その後、冷間タンデム圧延機7の入側で噴射するクーラントによって、上記接合部の幅方向両エッジ部の温度を100℃以下まで冷却してから圧延する。これにより、鋼板中央部とエッジ部との温度差を低減し、鋼板の幅方向の変形抵抗差を抑えた状態で、鋼板Sを圧延することができる。

(もっと読む)

薄板の溶接部及び薄板のレーザー溶接方法

【課題】特殊鋼からなる薄板の連続冷間圧延において、冷間圧延による破断が発生しない溶接部、並びにそれを実現するためのレーザー溶接方法を提供する。

【解決手段】溶接部11の冷間圧延によって母材10の上面側に延び出た溶接金属からなる上側延出部12の下側に存在する母材10の最小厚みをL1とし、溶接部11の冷間圧延によって母材10の下面側に延び出た溶接金属からなる下側延出部13と上側延出部12に挟まれた母材10の最小厚みをL2とすると、L1及びL2の少なくともいずれかがゼロより大きくなるような溶接部11とする。

(もっと読む)

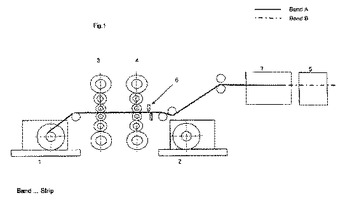

ストリップ形状の圧延材、特に金属ストリップを圧延するための方法

【課題】 本発明は、ストリップ形状の圧延材、特に金属ストリップを圧延するための方法に関する。

【解決手段】 この方法は、基本的に、以下の作業経過、即ち:酸洗装置から走出した金属ストリップAが、可逆式ロールスタンドの両方のロールスタンド3、4を通過し、および次いで、この可逆式圧延機に後続して設けられた可逆式巻取り機1で巻き取られ、その際、金属ストリップAのストリップ後端部に、酸洗装置5内への走入の前に、既に、後に続く金属ストリップBの始端部が溶接され、この金属ストリップBのストリップ始端部が、ここで共に圧延され、およびしかも、巻取り機の上での引張構造に至るまでの巻回長さに相応する長さにわたって圧延され、且つ、可逆式巻取り機1の上に走入し、既に圧延された、金属ストリップBのストリップ始端部が、未だに圧延されていない残りの金属ストリップBにおいて残留するように、引き続いての可逆運動の際に、この金属ストリップBが金属ストリップAからせん断機6によって分離され、引き続いて、完全な金属ストリップAの可逆式圧延が行われ、その際、この金属ストリップが、可逆式圧延機からの走出の後、可逆式ロールスタンドの前に設けられた可逆式巻取り機2に走入し、金属ストリップAが、完全に、可逆式巻取り機2の上に設けられたら直ぐに、金属ストリップBが、可逆式圧延機に供給され、且つ、上記作業経過が、この金属ストリップBと後に続く金属ストリップCとでもって繰り返される、によって特徴付けられている。  (もっと読む)

(もっと読む)

鋼帯の連続処理設備及びフリーループ設備における通板方法

【課題】鋼帯の破断を抑制することが可能な、鋼帯の連続処理設備及びフリーループ設備における通板方法を提供する。

【解決手段】未溶接鋼帯22の長手方向の端部同士を溶接して連続した鋼帯24を形成する溶接機と、溶接機よりも下流側に配置され、連続して通板される鋼帯24を自重により垂れ下がった状態で支持しながら移動させるフリーループ設備を備える連続処理設備であって、フリーループ設備の上流側に、鋼帯24における溶接部分30近傍の少なくとも一部の断面積を減少させる断面積減少部形成設備を備える。

(もっと読む)

鋼板の調質圧延方法

【課題】複数の鋼板を順次接続して調質圧延するに際し、先行鋼板よりも後行鋼板の降伏応力が低い場合に、後行鋼板におけるしわの発生を防止することができる鋼板の調質圧延方法を提供する。

【解決手段】鋼板同士の溶接部を検出すると、溶接部の検出位置からの走行距離を計測し、トラッキングする(a1,a2)。走行距離に基づいて溶接部が圧延スタンドを通過したか否かを判定し、通過と判定した場合、さらに後行鋼板の板厚が2.0mm以上であるか否かを判定する(a3,a4)。上記を満たす場合、後行鋼板の圧延張力を先行鋼板の圧延張力と等しい値にして調質圧延し、上記を満たさない場合、後行鋼板の圧延張力を先行鋼板の圧延張力よりも小さい値に設定にして調質圧延する(a5)。

(もっと読む)

極薄鋼板用熱延鋼板およびその製造方法

【課題】極薄広幅であるにもかかわらず、板幅方向に均一な材質と板厚を有する高品質の極薄鋼板を製造する際に用いて好適な熱延鋼板とその製造方法を提供する。

【解決手段】鋼の成分組成が、mass%で、好ましくは、C:0.1%以下、Si:0.03%以下、Mn:0.05〜0.60%、P:0.02%以下、S:0.02%以下、Al:0.02〜0.20%、N:0.015%以下、O:0.01%以下を含有し、残部がFeおよび不可避的不純物からなる、板厚が2mm以下、板幅が950mm以上、クラウンが±40μm以内であることを特徴とする、冷間圧延のままの鋼板の両側幅端部(ただし、板幅に対する割合が両側端合計で5%以内)を除く範囲で、板厚の変動量が±4%以内かつ硬さ(HR30T)の変動量が±3以内である板厚が0.2mm以下の極薄鋼板用熱延鋼板。

(もっと読む)

金属ストリップの溶接システム

三つの軸x,y及びz上を移動することが可能で、端部の用意のための切断作業及び溶接作業と共に溶接した接合部の側部切込み作業をも行うことが可能なレーザー溶接切断システムを備える金属ストリップ用溶接システムであり、特定の機械システムを必要とせず、投資する時間と費用の観点からかなりの節約となる。そのシステムは、適応性があり、寸法及び物理化学的性質の観点から、広範な製品を対象とすることが可能である。更に、溶接方法についても説明するが、該溶接方法は、迅速で、同時に正確でもあり、ストリップ溶接のより高い質を確保しつつ、生産コストを低減する。  (もっと読む)

(もっと読む)

切断装置

【課題】金属板の切断精度を維持しつつ、冷却水の金属板への付着を抑制した切断装置を提供することにある。

【解決手段】金属板6,7の通板経路の上方および下方にそれぞれ配置され、切断刃11,12が組み付けられた上ドラム13および下ドラム14と、上ドラム13へ冷却水Wを噴射する上スプレーヘッダ15a,15bとを備え、上ドラム13と下ドラム14とを回転駆動して金属板6,7を切断する切断装置10であって、上ドラム13に近接して配置され、上スプレーヘッダ15a,15bによって上ドラム13へ噴射された冷却水を捕捉する冷却水捕捉機構20,30を具備した。

(もっと読む)

切断装置

【課題】切断されたクロップの除去のためのスペースを確保しつつ、金属板の通板性を向上させ、生産性の低下を抑制した切断装置を提供することにある。

【解決手段】金属板6,7の通板経路の上方および下方にそれぞれ配置され、切断刃11a,11b,12a,12bが組み付けられた上ドラム13および下ドラム14を備え、上ドラム13と下ドラム14を回転駆動して金属板6,7を切断する切断装置10であって、金属板6,7の通板経路の入側および出側に配置され、金属板6,7を通板するガイドローラ42,52を有し、金属板6,7を上ドラム13と下ドラム14との間へ案内するガイド機構40,50と、ガイド機構40,50を、金属板6,7の上ドラム13と下ドラム14との間へ案内する案内位置と、前記案内位置から離間した退避位置との間で移動させる移動機構60,70とを具備した。

(もっと読む)

連続式酸洗冷間圧延設備及び冷間圧延材の製造方法

【課題】連続式酸洗冷間圧延設備の入側サイクルタイムを削減し、ライン全体の生産能率の向上が可能になる。

【解決手段】先行鋼帯の端部と後行鋼帯の端部とを切断し、切断後の前記先行鋼帯と前記後行鋼帯とを突き合わせ、該突き合わせ部をレーザ溶接して溶接鋼帯を得る溶接工程と、

前記溶接鋼帯を酸洗して酸洗鋼帯を得る酸先工程と、前記酸洗鋼帯を冷間圧延して冷間圧延材を得る冷間圧延工程と

を備える冷間圧延材の製造方法であって、更に、前記溶接工程と前記酸先工程との間で前記溶接鋼帯の接合部のエッジに切り欠き部を形成する第1工程、および、酸洗工程と冷間圧延工程との間で酸洗鋼帯の接合部のエッジに切り欠きを形成する第2の工程とを備え、先行鋼帯と後行鋼帯との板幅差と酸洗工程と冷間圧延工程との間での板幅変更の有無の情報に基づき、第1の工程、第2の工程または第1の工程と第2の工程との組み合わせのいずれかを選択することによって、冷間圧延材を製造する。

(もっと読む)

金属ストリップの変形抵抗予測方法および冷間タンデム圧延機のセットアップ方法

【課題】冷間タンデム圧延機で圧延する材料の変形抵抗を高精度かつ簡単に予測することができる金属ストリップの変形抵抗予測方法、および予測した変形抵抗を用いた冷間タンデム圧延機セットアップ修正方法を提供する。

【解決手段】冷間タンデム圧延前に、熱間圧延後の金属ストリップコイル又は熱間圧延・酸洗後の金属ストリップコイルを全板幅にわたってせん断すると同時にせん断荷重を測定し、板厚、板幅、及びせん断荷重から前記金属ストリップの変形抵抗を求める。また、求めた変形抵抗により修正セットアップ荷重を求め、この修正セットアップ荷重に基づいて各圧延スタンドのプリセット値を修正する。

(もっと読む)

1 - 20 / 47

[ Back to top ]