Fターム[4E002CB08]の内容

Fターム[4E002CB08]に分類される特許

1 - 20 / 183

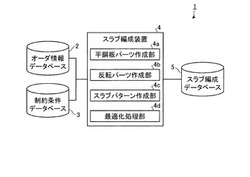

差厚鋼板のスラブ編成方法およびスラブ編成装置

【課題】複数の差厚鋼板のオーダの圧延能率を向上させること。

【解決手段】スラブ編成装置4が、複数の差厚鋼板および平鋼板のオーダ情報を用いて、差厚鋼板、差厚鋼板の厚部と薄部とを長さ方向に逆転させた差厚鋼板、および平鋼板をスラブ単位で組み合わせたスラブパターンを複数作成し、作成された複数のスラブパターンの中から圧延能率が最大になるスラブパターンを選択する。これにより、1枚の差厚鋼板に対し1本以下のスラブで圧延が可能となり、また差厚鋼板を選択する順序に左右されずに最適なスラブ編成を作成できるので、複数の差厚鋼板のオーダの圧延能率を向上させることができる。

(もっと読む)

熱間圧延装置および熱間圧延方法

【課題】たとえ未圧延の被圧延金属材を熱間圧延する場合であっても、被圧延金属材の厚みに応じて被圧延金属材を最大限に圧下でき、これによって、所望の厚みに被圧延金属材を熱間圧延するまでに必要な熱間圧延処理の回数を低減して、熱間圧延後の金属材を用いた金属製品の生産効率を向上できること。

【解決手段】本発明の一態様にかかる熱間圧延装置1は、被圧延金属材の一例であるスラブ15bを熱間圧延する可逆回転圧延機2と、制御部7とを備える。制御部7は、1パス目の正圧延処理の際に、スラブ15bの圧延前の厚みd2に応じて設定した最大圧下量まで圧延ロール3aを圧下して、スラブ15bのうちの先端部以外を熱間圧延するように可逆回転圧延機2を制御する。また、制御部7は、2パス目の逆圧延処理の際に、少なくとも、この圧延し残した先端部を熱間圧延するように可逆回転圧延機2を制御する。

(もっと読む)

厚鋼板の製造方法

【課題】生産能率に優れた厚鋼板の製造方法を提供する。

【解決手段】スラブを加熱して熱間圧延を行って厚鋼板とし、該厚鋼板を冷却床で冷却して、剪断ラインに搬出する厚鋼板の製造方法において、冷却床入口と出口が近接配置された前記冷却床の出口で、剪断ライン搬出前に、厚鋼板の表面温度を測定し、該表面温度が前記厚鋼板の材質特性に必要な温度まで低下していない場合は、前記厚鋼板を前記冷却床の入口に返送して、再び前記冷却床で冷却を行い、その間に、他の厚鋼板を前記冷却床の出口から抽出して剪断ラインに搬出することを特徴とする厚鋼板の製造方法。

(もっと読む)

H形鋼製造用粗圧延機

【課題】ウェブ高さが400mm〜1000mmのH形鋼を製造する際にH形断面に鋳造または圧延されたH形鋼素材の粗圧延をウェブ高さの拡大量が大きい場合でも安定して行うことのできるH形鋼製造用粗圧延機を提供する。

【解決手段】H形断面に鋳造または圧延されたH形鋼素材のフランジ内面をフランジ外面側に押し広げる上下一対のフランジ押し広げ用凸部を、上側孔型ロールと下側孔型ロールとの間に形成された孔型の中央部に有するH形鋼製造用粗圧延機において、フランジ押し広げ用凸部の周面部4aと左右側面部4b,4cとのコーナー部を連続した2つの円弧R1,R2から形成し、これらの円弧R1,R2のうち左右側面部4b,4cと繋がる第2円弧R2の曲率半径を周面部4aと繋がる第1円弧R1の曲率半径より大きい曲率半径とした。

(もっと読む)

熱間スラブのサイジング圧延方法

【課題】幅圧下量をより大きくしようとすると圧延パス数が増して能率が下がり、然も先尾端部のフィッシュテールも増大して歩留まりも低下するという課題があり、素材スラブ供給元である連続鋳造工程における工程合理化の一環である鋳込み幅集約化の推進を図る熱間スラブのサイジング圧延技術を提供する。

【解決手段】2つの厚み圧下用水平圧延機1,3と1つの幅圧下用竪型圧延機2とを、第1の水平圧延機1、竪型圧延機2、第2の水平圧延機3の並び順で近接配置したサイジング圧延設備を用い、圧延ロールとスラブとのスリップが発生しない範囲内で圧縮力が作用するように、1つの熱間スラブ4を、隣接する竪型圧延機2と第1或いは第2の水平圧延機1或いは2にて同時に圧延し、或いは隣接する第1の水平圧延機1と竪型圧延機2と第2の水平圧延機3にて同時に圧延する。

(もっと読む)

鋼帯の連続冷間圧延方法

【課題】後行鋼帯の材質が先行鋼帯よりも軟質である場合や後行鋼帯の板厚が先行鋼帯よりも厚い場合あるいは後行鋼帯の板幅が先行鋼帯よりも狭い場合でも鋼帯の連続冷間圧延を安定して行うことのできる鋼帯の連続冷間圧延方法を提供する。

【解決手段】タンデム圧延機6の第1圧延スタンド8aを各圧延スタンド8b〜8dを先行鋼帯1aと後行鋼帯1bとの溶接部が通過する前に圧延スタンド8b〜8dのロール圧下位置をロール間隔が拡大する方向に変更し、後行鋼帯1bの先端が第1圧延スタンド8aを通過した直後に第1圧延スタンド8aのロール圧下位置をロール間隔が拡大する方向に変更する。

(もっと読む)

連続熱延鋼板製造ラインにおける搬送制御方法

【課題】シートバー裏面のすり疵を防止し、先行するシートバー及び後行するシートバーの間隔を狭めることにより生産性の向上を図る。

【解決手段】 図2(b)に示すように、先行するシートバー2Aの尾端TE及び後行するシートバー2Bの先端LEが、セクションSnの駆動ローラ群11…上に位置したときに、このセクションの駆動ローラ群に対する回転駆動指令を停止し、当該駆動ローラ群をアイドリング状態とする。そして、図2(c)に示すように、先行するシートバー2Aの尾端TEが最終セクションSnの駆動ローラ群11…上を通過し終わったときに、このセクションの駆動ローラ群に対して回転駆動指令Vnを出力する。

(もっと読む)

帯鋼又は鋼板の製造方法

【課題】

従来、比較的厚さが薄く、幅が狭い帯鋼又は鋼板を製造するためには、通常の熱延鋼板又は冷延鋼板を所定の厚さまで圧延し、スリットして更に圧延するか、予めスリットしてから所定の厚さまで圧延する。スリット工程の省略、スタート材から製品までの歩留まり向上、薄帯鋼板から製品までの歩留まり向上、小規模な設備による製造の可能性、少量で多品種の製品から大量で特定の品種の製造までに利用可能な帯鋼又は鋼板の製造方法を提案する。

【解決手段】

市販されている炭素鋼又はフェライト系ステンレス鋼若しくはオーステナイト系ステンレス鋼からなる鋼線材若しくは鋼線又は棒鋼をスタート材とし、冷間温度域において最終厚さまで平ロールで圧延する方法、又は、先ず孔型ロールで冷間温度域で圧延した後、冷間温度域で平ロールで最終厚さまで圧延するか若しくは先ず孔型ロールで温間温度域で圧延した後、冷間温度域で平ロールで最終厚さまで圧延するか、のいずれかとし、スタート材から中間材及び最終材の所定の段階までに、大ひずみを導入する。

(もっと読む)

熱延鋼板の熱間プレス成形方法

【課題】熱延鋼板の熱間プレス成形を行うに際して、使用する熱延鋼板を製造する際に温度管理などの制御を必要とせず、熱間圧延工程でのスケジューリングが容易で、熱間圧延の生産性向上やコスト削減を可能にする熱延鋼板の熱間プレス成形方法を提供する。

【解決手段】形状以外の特性を制御せずに熱間圧延して熱延鋼板を製造する熱間圧延工程と、その熱間圧延工程で製造された熱延鋼板を酸洗する酸洗工程と、その酸洗工程で酸洗された熱延鋼板をオーステナイト域まで加熱する加熱工程と、その加熱工程で加熱された熱延鋼板をオーステナイト域でプレス成形してプレス成形品を得る熱間プレス成形工程と、その熱間プレス成形工程で得たプレス成形品の焼入れを行う焼入れ工程とを、その順に施す。

(もっと読む)

高能率熱延鋼板の製造方法

【課題】粗圧延機の上流側に幅プレス装置が設置されている熱間圧延ライン(特に、後から幅プレス装置を導入した熱間圧延ライン)において、大幅な設備投資を招くことなく、生産能率を向上させることができる高能率熱延鋼板の製造方法を提供する。

【解決手段】幅プレス装置14と粗圧延機16の距離(A)に対して、幅プレス後の当該スラブ12の長さ(B)と、粗圧延最終パス前の前スラブ13の長さ(C)の合計(B+C)を比較し、(B+C)が(A)を超える時((B+C)>A)は、前スラブ13の粗圧延が終了してから、当該スラブ11の幅プレスを開始し、(B+C)が(A)以下である時((B+C)≦A)は、前スラブ13の粗圧延が終了しているか否かにかかわらず、当該スラブ11の幅プレスを開始する。

(もっと読む)

条鋼の圧延方法

【課題】連続圧延の利点である圧延材先後端部の歩留まり向上、およびミスロールの減少を実現した上で、製品寸法変更に伴うロール替えによる生産損失を低減する技術を確立することである。

【解決手段】加熱炉から抽出されたビレットの先行材と後行材を接合して圧延する条鋼の連続圧延において、最終仕上げ圧延機(サイジングミル6)とその上流側圧延機(ブロックミル5)間の圧延材に張力を付加するとともに、サイジングミル6のロール隙を低下し、圧延中に製品寸法を変化させるようにした。サイジングミル6入側の張力を変化させると、張力はサイジングミル6内の各スタンド間張力に伝搬して各スタンドでの幅広がり率が低下するため、サイジングミル6のロール隙を低下して小さくしても、圧延材の孔型からの噛みだしなく目標形状に成形でき、フリーサイズ圧延範囲を広げることができる。

(もっと読む)

効率的且省エネルギーな帯鋼連続鋳造及び連続圧延プロセス

【課題】効率的且つ省エネな帯鋼連続鋳造及び連続圧延プロセスを提供する。

【解決手段】連続鋳造工程に少なくとも二つのカストストランドが設けられ、鋳造ビレットを加熱するために少なくとも二台の加熱炉が設けられ、圧延ライン14を中心線としてずれて配置される。圧延ライン設備配置の最適化により、連続鋳造スラブの潜熱を最大限に利用して、ホットチャージング温度が最も高くなり、工程のエネルギー消費が比較的低くなり、生産ラインを柔軟化させ、薄いスラブ連続鋳造及び連続圧延によっては実現できなかった四つのストランドを一つのラインに合流して同じ温度の高温で直接入れて連続圧延することが実現され、連続鋳造機とロール機との生産能力は高く合わされ、圧延機の生産能力が最大限に発揮でき、単位コストが低くなり、生産ラインが短くなり、敷地も少なくなり、投資が低くなる。

(もっと読む)

熱間圧延H形鋼の製造方法、及びユニバーサルエッジャミルの竪ロール

【課題】多数のロールを使用することなく製品疵や寸法不良の発生を抑制しながら熱間圧延H形鋼を製造する。

【解決手段】H形鋼のウェブ高さ調整を行うユニバーサルエッジャミルを用いて熱間圧延H形鋼を製造する際に、前記ユニバーサルエッジャミルの竪ロールとして、両端にR部を介した多段テーパー加工を施された竪ロールを用いる。

(もっと読む)

異形断面材及びその製造方法

【課題】複雑な断面形状であっても、通常の安価な塑性加工法により、製品形状の自由度を高くして、複雑な形状の異形断面材を製造する異形断面材の製造方法、およびこのような製造方法により得られた異形断面材を提供する。

【解決手段】ポーラス金属を素材1として、塑性加工法により異形断面材3を製造することを特徴とする異形断面材3の製造方法および前記製造方法により製造された異形断面材3。塑性加工法が、少なくとも一方のロールに溝ロール11を用いた圧延加工法である。薄部を形成する圧延部分に対する圧下率が、ポーラス金属の気孔率以下の圧下率である。

(もっと読む)

プラント制御装置及び厚板圧延システム

【課題】対象プラントの生産性を低下させることなく、モータの過熱保護による操業停止を確実に防止できるプラント制御装置を提供する。

【解決手段】モータ2を駆動するドライブ装置3と、モータ2の速度基準を生成し、その生成した速度基準をドライブ装置3に送信するコントローラ4とを有するプラント制御装置1において、RMS値計算手段6及び加減速レート調整手段9を備える。RMS値計算手段6は、モータ2のトルク電流の実効値を計算する。加減速レート調整手段9は、RMS値計算手段6によって計算された実効値が所定の規定値を超えている場合に、上記速度基準の加減速レートを調整し、モータ2の過熱保護による操業停止を防止する。

(もっと読む)

複合ライン及び複合ラインの制御方法。

【課題】冷間圧延機を含む複合ラインを効率的に稼動させつつ、複合ラインを構成する機械数を低減し、又は設備が小型化する。

【解決手段】この発明の複合ラインは、圧延加工に供される金属板を、巻き取り、巻き戻す巻取巻戻機と、巻取巻戻機の下流に設置され、巻取巻戻機から新たに供給された金属板を、先に供給された金属板に溶接する溶接機と、溶接機の下流に設置され、通過する金属板を圧延する可逆式冷間圧延機と、可逆式冷間圧延機の下流に設定され、金属板を蓄積する中間ルーパと、中間ルーパの下流側に配置され、中間ルーパを通過した金属板に、所定の処理を施す連続処理設備と、を備える。

(もっと読む)

厚中板の製造方法。

【課題】 薄く長いスラブを使用して、スラブを転回することなく厚中板を製造するに当たり、加熱炉在炉中にスラブの熱間撓みが大きくならないようにすることで、加熱炉抽出に支障が出ないようにしてスラブを加熱し、加熱炉から抽出したスラブの圧延時間を短くして圧延温度を高くし、ミスロールの発生を抑制した厚中板の製造方法を提供する。

【解決手段】 ウォーキングビーム式加熱炉に装入して加熱した2段重ねのスラブを加熱炉から抽出して、2段重ねのスラブのまま脱スケールした後、スラブ吊上げ装置で上段の厚中板用薄スラブを吊上げ、下段の厚スラブは粗圧延機に移送して熱間圧延し、下段の厚スラブを移送した後、スラブ吊上げ装置で吊上げていた上段の厚中板用薄スラブを降ろして仕上圧延機に移送して厚中板に熱間圧延することを特徴とする厚中板の製造方法。

(もっと読む)

T形鋼の製造方法および圧延設備

【課題】フランジ幅が異なるT形鋼をロール交換することなく製造するT形鋼の製造方法および圧延装置を提供する。

【解決手段】鋼片を略T字形状に粗成形する粗圧延工程と、粗成形されたT形鋼片をユニバーサル圧延機とエッジャ圧延機により圧下する中間圧延工程と、前記中間圧延工程で得られたT形鋼を製品寸法に圧延する仕上圧延工程を有し、前記中間圧延工程でユニバーサル圧延機でウェブとフランジの厚みを圧下する際のフランジ圧下率rfとウェブ圧下率rwの差rf−rwを圧下率差とし、前記中間圧延工程の前半パスにおいて前記圧下率差が5〜15%の範囲で圧延を行うパスを少なくとも1パス設けるとともに、1パス目または1パス目を含む最初の複数パスではエッジャ圧延機でフランジ先端を圧下しないことにより、前記T形鋼片のフランジ脚長よりも製品のフランジ脚長が長いT形鋼を製造する。

(もっと読む)

加熱炉の制御方法及び厚鋼板の製造方法

【課題】表面スケール疵を発生させることなく厚鋼板に適切な機械的特性を与えることが可能な、加熱炉の制御方法及び厚鋼板の製造方法を提供する。

【解決手段】R基の加熱炉が稼働中の連続加熱炉で複数のスラブを加熱し、スラブを圧延して厚鋼板を製造する際に、圧延後に厚鋼板に表面スケール疵が発生しない目標在炉時間を決定し、圧延能率及び目標在炉時間から、スラブに表面スケール疵が発生しない目標炉内スラブ数を計算し、スラブが加熱炉群に装入される際に加熱炉群内に存在するスラブ数を予測し、予測したスラブ数が、目標炉内スラブ数のα×R/(R−1)倍以上であれば少なくとも1基の加熱炉の加熱能力を低減し、それ以外の場合にはR基の加熱炉の加熱能力を維持し、予測したスラブ数が目標炉内スラブ数以下となるようにスラブの間隔を調整する加熱炉の制御方法とし、該制御方法で制御される加熱炉を用いて厚鋼板を製造する厚鋼板の製造方法とする。

(もっと読む)

冷間圧延方法

【課題】圧延効率に優れた冷間圧延方法を提供する。

【解決手段】本発明の冷間圧延方法は、2以上の圧延スタンドを備える冷間タンデムミルを用い、1以上の上記圧延スタンド及び/又は被圧延材に、基油、界面活性剤及びエラストマーを含む金属圧延油組成物又はその分散物を供給し、被圧延材を冷間圧延加工する方法である。

(もっと読む)

1 - 20 / 183

[ Back to top ]