Fターム[4E002CB10]の内容

Fターム[4E002CB10]に分類される特許

1 - 20 / 134

熱延鋼板の冷却方法

【課題】溶融亜鉛めっき鋼板の原板を製造するのに適した熱延鋼板を得ることができる冷却方法を提案する。

【解決手段】Si含有量が0.2mass%以上の熱延鋼板を、熱間圧延ラインの下流に配置された冷却設備に導入して該鋼板の上面、下面に冷却水を供給して冷却する方法において、前記熱延鋼板の幅方向端部から中央部に向かう50〜150mmの領域および該熱延鋼板の先端部および尾端部の長手方向に沿う5〜30%の長さに相当する領域の少なくとも一方を、定常部の温度よりも高い温度に維持する。

(もっと読む)

熱延鋼板の張力制御方法及び製造方法

【課題】超微細粒鋼を製造する際に必要となる強冷却を行う際にも最終圧延機とピンチロールとの間の張力変動を抑制して歩留まりを向上させるとともに、製造停止に至るトラブルも回避することが可能な、熱延鋼板の張力制御方法及び製造方法を提供する。

【解決手段】仕上圧延機列の最終圧延機1と、該最終圧延機の出側に設置された冷却装置2と、該冷却装置の出側に設置されて鋼板Sの上下両面に当接するピンチロール3と、を備えた装置を用いて熱延鋼板を製造する際に、鋼板の先端がピンチロールに到達して、仕上圧延機列の最終圧延機とピンチロールとの間の鋼板の張力が確立した後の予め定められたタイミングで冷却装置による冷却を開始するにあたり、冷却による温度変化によって生じる鋼板の長さ変化を予測し、長さ変化の予測値に基づいてピンチロール3の速度を修正する熱延鋼板の張力制御方法、及び、該熱延鋼板の張力制御方法を用いる熱延鋼板の製造方法。

(もっと読む)

熱間スラブの幅プレス用金型の冷却方法

【課題】熱間スラブの幅プレス用金型に生ずる熱的損傷を低減することにより、金型の長寿命化を図るとともに、金型表層の欠け落ちによって発生する表面品質トラブルを防止することを可能とする、熱間スラブの幅プレス用金型の冷却方法を提供する。

【解決手段】先行スラブの幅プレス終了後から後行スラブの幅プレス開始までの待機時間tw内において、後行スラブの幅プレス開始直前の金型表層温度に対応する金型表層の降伏応力σに対して、金型を水冷しつつ、水冷中の金型表層で増加する熱応力が前記降伏応力σに到達する以前まで水冷し、その後、金型の水冷を停止して復熱させ、金型表層温度が直前の水冷開始温度Tsに到達する以前まで水冷を停止して、金型表層の熱応力を低減させ、前記待機時間twの間、前記金型表層降伏応力σ到達以前までの水冷と、直前の水冷開始温度Ts到達以前に復熱するまでの水冷停止とを、交互に繰り返す。

(もっと読む)

熱間圧延方法

【課題】鉄鋼の熱間圧延を行うに際して、圧延機に生じるスラスト力を適切に打ち消すことができる熱間圧延方法を提供する。

【解決手段】鉄鋼の熱間圧延において、仕上圧延機または/および粗圧延機の圧延ロール(バックアップロールまたはワークロール)の幅方向スラスト力を測定して、バックアップロールとワークロールをクロスさせて当該スラスト力を打ち消すことを特徴とする熱間圧延方法。

(もっと読む)

鋼板及びその鋼板からなる鋼管

【課題】鋼管を成形する際に意匠性の悪化を防ぐと共に表面の凹凸形状の凹凸段差の低下を抑制することのできる鋼板及びその鋼板からなる鋼管を提供する。

【解決手段】鋼板の一方の表面には、複数の凸部2及び隣り合う凸部2間の凹部3からなる凹凸形状が形成されている。凸部2は、凹部3からの高さが最も高い位置に形成され凹部3と平行な長方形形状の平坦な頂上部5と、頂上部5の周縁5aから凹部3に向かって傾斜する傾斜面6とを有している。鋼板の表面に平行且つ各頂上部5の長手方向に垂直な方向から見ると、凸部2の頂上部5は、隣り合う凸部2’及び2”それぞれの頂上部5’及び5”と部分的に重なり合い、ラップ代7が構成される。

(もっと読む)

クラッド合金基板及びその製造方法

【課題】クラッド材料よりも高強度の基材とのクラッド材の製造方法に関する。

【解決手段】クラッド材料14の端縁は基材12に形成された枠材16による凹部に収容されて、かつ基材の辺縁部と同一平面とされ、クラッド材と基材とが溶着されてアセンブリ10として用意される。圧延中にクラッド材が基材に広がることを阻止しながら、当該アセンブリの熱間圧延が行われる。

(もっと読む)

複合ライン及び複合ラインの制御方法。

【課題】冷間圧延機を含む複合ラインを効率的に稼動させつつ、複合ラインを構成する機械数を低減し、又は設備が小型化する。

【解決手段】この発明の複合ラインは、圧延加工に供される金属板を、巻き取り、巻き戻す巻取巻戻機と、巻取巻戻機の下流に設置され、巻取巻戻機から新たに供給された金属板を、先に供給された金属板に溶接する溶接機と、溶接機の下流に設置され、通過する金属板を圧延する可逆式冷間圧延機と、可逆式冷間圧延機の下流に設定され、金属板を蓄積する中間ルーパと、中間ルーパの下流側に配置され、中間ルーパを通過した金属板に、所定の処理を施す連続処理設備と、を備える。

(もっと読む)

スケール密着性に優れた熱延鋼板、その製造方法、及びスケール密着性に優れた熱延鋼板の製造設備列

【課題】大がかりな設備や薬剤を使用することなく、鋼板エッジ部において、スケール密着性に優れた熱延鋼板、その製造方法、及び熱延鋼板の製造設備列を提供する。

【解決手段】鋼材を熱間で圧延し、コイル状に巻き取って製造される熱延鋼板の製造方法であって、粗圧延された鋼板に850〜1050℃で仕上圧延を施し、次いで、仕上圧延された熱延鋼板を、500〜650℃の巻取温度でコイル状に巻き取りながら、熱延鋼板の両端面を、端面における温度が巻き取り開始から5分以内に480℃以下となるように冷却し、その後、端面における温度を480℃以下に維持し、次いで、コイル状のまま、端面における温度が400〜480℃の時点から徐冷することを特徴とするスケール密着性に優れた熱延鋼板の製造方法。

(もっと読む)

指紋や汚れが目立ち難い高耐食性鋼板及びその製造方法

【課題】ダル圧延により付着した指紋が目立ち難く、しかも製造性に優れた高耐食性鋼板を提供する。

【解決手段】ステンレス鋼板又は溶融めっき鋼板に、4.0〜9.0μmの算術平均粗さRaを付したダルロールを用いて被圧延鋼板の板厚が減少しないように1パスの軽圧延を施し、凹部を形成するとともに当該凹部以外の未変形のフラット部分を凸部として残存させた凹凸形状であって、前記凹凸の算術平均粗さRaが3.0〜8.5μm、平均間隔Smが150〜600μm、フラット部分(凸部)面積率が25%〜60%である表面形状を作り出す。

(もっと読む)

ユニバーサル圧延機の竪ロール、ユニバーサル圧延機およびT形鋼の製造方法

【課題】T形鋼の熱間圧延に用いられるユニバーサル圧延機の竪ロール、ユニバーサル圧延機、および、それらを用いたT形鋼の製造方法を提供する。

【解決手段】ロール幅方向の両端部にロール軸を中心に自由回転する大径部を有し、中央部にはロール軸に対して偏心して取り付けられる偏心リングと、前記偏心リングの外側にベアリングを介して回転する小径部を有し、またはロール幅方向の中央部にロール軸を中心に自由回転する小径部を有し、両端部にはロール軸に対して偏心して取り付けられる偏心リングと、前記偏心リングの外側にベアリングを介して回転する大径部を有し、前記偏心リングのロール軸に対する取付位置が調整可能である竪ロール。この竪ロールをウェブ先端側に配置したユニバーサル圧延機。粗ユニバーサル圧延機の左右の竪ロールの一方でウェブの先端面を圧下し、他方でフランジをその板厚方向に圧下する際、ウェブ先端面を圧下する側の竪ロールに、大径部と小径部の段差量を調整することが可能な竪ロールを用い圧延する。

(もっと読む)

識別マーク付形鋼の製造方法および識別マーク付鋼矢板

【課題】圧延において形鋼へ識別マークを付す際に、刻設マークが形成された部分の圧延ロールの周速度と、この圧延ロールとの接触位置における形鋼の通過速度と、に速度差が生じる場合であっても、所定寸法の識別マークを形成することができる識別マーク付形鋼の製造方法を提供する。

【解決手段】圧延ロールに形成された刻設マークを形鋼に転写して、前記刻設マークと同形状の転写マークを形成し、この転写マークの圧延方向端部を圧延ロールで押圧することで、所定形状の前記識別マークを形成する構成とされており、刻設マークが形成された圧延ロールの周速度と、一対の圧延ロール間を通過する前記形鋼の通過速度と、の速度差を求め、この速度差から前記転写マークの圧延方向の変形量を予め算出し、前記刻設マークの前記圧延ロール周方向長さを、前記識別マークの前記圧延方向長さに対して前記変形量分だけ増加させておくことを特徴とする。

(もっと読む)

異形断面条材の製造方法

【課題】コイル交換後の作業開始時に生じる板厚変動を低減することにより、仕上げ圧延時の不良発生を防ぎ、歩留を向上させ製造コストを低減することができる異形断面条材の製造方法を提供する。

【解決手段】圧延加工面が先端側からV字状に末広がりとなっている突起部61a,61bを有する平盤状V型ダイス60と、平盤状V型ダイス60の圧延加工面に対向して設けられた遊星圧延ロール71とを備えた異形断面条材製造装置70を用い、平盤状V型ダイス60と遊星圧延ロール71との間に平板状条材73を導入して平板状条材73を異形断面条材82へ圧延加工する異形断面条材の製造方法において、平盤状V型ダイス60に温度調整機構1を設け、異形断面条材製造装置70の停止時に平盤状V型ダイス60の温度低下を防止する方法である。

(もっと読む)

振り分け装置を備えた棒線用多ストランド圧延設備及びビレットの振り分け方法

【課題】 1ストランド圧延機と多ストランド圧延機の間に小スペースでビレットを振り分けすることができ、生産性を向上できる棒線用多ストランド圧延設備の提供。

【解決手段】 加熱炉から抽出されたビレットを圧延する棒線用多ストランド圧延機を備えた圧延設備であって、前記加熱炉と前記多ストランド圧延機との間に、ビレットを減面するための1ストランド圧延機と、前記多ストランド圧延機の各ストランドへビレットを振り分ける装置とを有する棒線用多ストランド圧延設備において、前記振り分け装置は、前記多ストランド圧延機の孔数以下の複数の搬送トラフを備え、各搬送トラフは、1ストランド圧延機によって圧延されたビレットを搬送するためのライン上へ入側がシフトする機能と、狙いの各ストランド位置へ搬送するため出側が各ストランドへシフトする機能とを有することを特徴とする棒線用多ストランド圧延設備。

(もっと読む)

金属スラブの幅圧下方法

【課題】金属スラブをロール幅圧下するに際し、ロール幅圧下荷重の予測精度を高め、ロール幅圧下の圧下荷重実績値と圧下荷重予測値との間のばらつきを低減し、設備許容能力にできるだけ近いロール幅圧下条件を採用して幅圧下を行うことのできる金属スラブの幅圧下方法を提供する。

【解決手段】圧下用ロール7によるロール幅圧下に先立ってプレス金型6による金型幅圧下を行い、金型幅圧下時の圧下荷重実績値Pr1を測定し、圧下荷重実績値Pr1に基づいて、ロール幅圧下条件とロール幅圧下の圧下荷重予測値Pc2との関係を定め、ロール幅圧下条件を定める。これにより、スラブ毎の変形抵抗のばらつきを補正することができ、ロール幅圧下条件とロール幅圧下の圧下荷重予測値Pc2との関係の予測精度が向上し、設備許容能力にできるだけ近いロール幅圧下条件を採用して幅圧下を行うことが可能となる。

(もっと読む)

抗菌性に優れた刃物と刃物用材およびその製造方法

【課題】 必要かつ十分な量のCuを材料の中に適切に配置したことによって、Cuの作用により優れた抗菌性を発揮する刃物及び刃物用材料、及びその製造方法を提供する。

【解決手段】 刃物用材は、鋼と銅が交互に層状に積層された構造を有する積層体であり、鋼層の厚さは1mm以下、銅層の厚さは20μm以下、積層体に占める銅層の体積率は1〜5%かつ表面積は50%以上である。また、この刃物用材を用いた刃物は、その表面において概ね正方形または円形の面積100mm2である任意の領域の面積比0.5%以上が銅層で占められ、刃先を構成する部分の鋼層の硬さが350HV以上である。刃物用材は、電気銅めっき鋼板を積層しこれを接合して一体化した積層材から製造され、積層体を圧延したものであってもよい。

(もっと読む)

冷間圧延機における金属帯の破断防止方法

【課題】冷間圧延機における金属帯(鋼帯等)の絞り破断を的確に防止することができる冷間圧延機における破断防止方法を提供する。

【解決手段】第1−第2スタンド間差張力ΔT1を監視し、第1−第2スタンド間差張力ΔT1の振れ幅δΔT1が所定範囲外となった場合に、第1スタンド10のバックアップロール12の交換または/および第1スタンド10のエンタリングガイドロール30の交換を行うことによって、第1−第2スタンド間差張力ΔT1の振れ幅δΔT1を所定範囲内とし、第1スタンド10における鋼板(鋼帯)1の蛇行を抑止して、鋼板(鋼帯)1の絞り破断の発生を防止する。

(もっと読む)

厚鋼板の剪断方法および剪断機

【課題】厚鋼板の剪断割れ防止方法および剪断機を提供する。

【解決手段】厚鋼板1を所望する寸法に剪断機により剪断後、更に剪断後の端部から、前記剪断機を用いて、剪断時の歪残留部分(前記剪断機の上刃2と下刃3のクリアランス量に相当)以上を切断除去する。剪断は、剪断機として、その上刃2が、剪断方向に、その間に切欠部21を有する2段で構成され、前記上刃2の上段側23と前記切欠部21は、厚鋼板1を切断後の端部を更に、少なくとも下刃3と前記上刃2の下段側22とのクリアランス量に等しい長さで切断できるように設けられているものを用いたり、厚鋼板搬送方向に配置した複数の剪断機を用いて行う。

(もっと読む)

台車が上を走行する産業用床を製造するための金属縞薄板、圧延によりこのような薄板を得ることを可能にする彫刻ロール

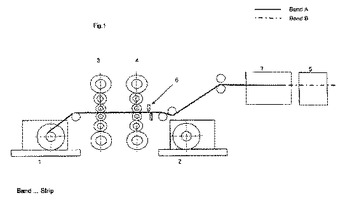

ストリップ形状の圧延材、特に金属ストリップを圧延するための方法

【課題】 本発明は、ストリップ形状の圧延材、特に金属ストリップを圧延するための方法に関する。

【解決手段】 この方法は、基本的に、以下の作業経過、即ち:酸洗装置から走出した金属ストリップAが、可逆式ロールスタンドの両方のロールスタンド3、4を通過し、および次いで、この可逆式圧延機に後続して設けられた可逆式巻取り機1で巻き取られ、その際、金属ストリップAのストリップ後端部に、酸洗装置5内への走入の前に、既に、後に続く金属ストリップBの始端部が溶接され、この金属ストリップBのストリップ始端部が、ここで共に圧延され、およびしかも、巻取り機の上での引張構造に至るまでの巻回長さに相応する長さにわたって圧延され、且つ、可逆式巻取り機1の上に走入し、既に圧延された、金属ストリップBのストリップ始端部が、未だに圧延されていない残りの金属ストリップBにおいて残留するように、引き続いての可逆運動の際に、この金属ストリップBが金属ストリップAからせん断機6によって分離され、引き続いて、完全な金属ストリップAの可逆式圧延が行われ、その際、この金属ストリップが、可逆式圧延機からの走出の後、可逆式ロールスタンドの前に設けられた可逆式巻取り機2に走入し、金属ストリップAが、完全に、可逆式巻取り機2の上に設けられたら直ぐに、金属ストリップBが、可逆式圧延機に供給され、且つ、上記作業経過が、この金属ストリップBと後に続く金属ストリップCとでもって繰り返される、によって特徴付けられている。  (もっと読む)

(もっと読む)

金属線の製造方法

【課題】金属線材の圧延中において金属線材の捻転を防止することができる金属線の製造方法を提供する。

【解決手段】全工程を通じての総減面率を75%以上となるように、金属線材を第1偏平成形ロールで温間圧延し、次に第1カリバーロールで拘束部分と下記式(1)及び式(2)を満たす非拘束部分とからなる断面形状を有するように温間圧延し、そして前記非拘束部分が押圧されるように第2偏平成形ロールで温間圧延し、さらに偏平率を低下させるように温間圧延する。

w1 ≧ 0.26w10 (1)

r1 ≧ 2.23w10 (2)

(式中、w1は非拘束部分の両端の直線距離、w10は第1カリバーロールで温間圧延した後の金属線材の幅、r1は非拘束部分の外周の曲率半径を示す。)

(もっと読む)

1 - 20 / 134

[ Back to top ]