Fターム[4E004KA16]の内容

Fターム[4E004KA16]の下位に属するFターム

気液混合冷却 (37)

Fターム[4E004KA16]に分類される特許

1 - 17 / 17

鋼部材の冷却方法

【課題】鋼部材を、複雑な構成の装置を用いることなく冷却水の膜沸騰の影響を抑制し、均一に冷却することが可能であり、鋼部材の変形や表面割れ、内部割れの発生を抑制するとともに、所望の組織への制御が可能である方法を提供する。

【解決手段】冷却水槽中に収容された冷却水に鋼部材を浸漬する鋼部材の冷却方法であって、前記冷却水として可溶性ガスを溶解させたものを用い、前記鋼部材を冷却している間における前記冷却水中の可溶性ガスの濃度は、前記冷却水中において前記鋼部材の表面で生成した水蒸気膜を、前記冷却水中から発泡した前記可溶性ガスで破裂させることが可能な濃度とすることを特徴とする鋼部材の冷却方法。前記可溶性ガスは炭酸ガスであることが好ましく、前記冷却水中の炭酸ガスの濃度は、前記冷却水のpHの測定値に基づいて調整することが好ましい。

(もっと読む)

非晶質、超微結晶質、及び微結晶質金属スラブまたは他形状金属の鋳造のための低温・急速凝固・連続鋳造法及び装置

【課題】非晶質、超微結晶質、微結晶質及び微粒子から成る金属スラブあるいは他形状金属の鋳造に用いられるLRC法および装置を提供する。

【解決手段】作業室は−190℃、1バールに維持され、−190℃、1.877バールの液体窒素を冷却源として用いる。液体窒素は液体窒素エゼクタ5によって牽引バー7の表面上へ噴射量v及び噴射速度kで噴射される。噴射された液体窒素は断面cにおいて鋳造ブランクと接触する。この方法には超薄膜噴射技術が採用され、前記薄膜の厚さは2mm、液体窒素の噴射速度は30m/sとする。時間間隔△τの間に、種々冷却速度に対応して、連続鋳造速度uで作動する誘導牽引装置によって高温鋳造型4の取出し口から金属が長さ△m分引き出され、噴射された液体窒素の熱吸収及びガス化作用の下で、溶融金属は凝固し、さらに急速に冷却されて非晶質、超微結晶質、あるいは微結晶質金属構造を生成する。

(もっと読む)

鋼の連続鋳造方法

【課題】スプレー水の詰まりの原因に関わらず、冷却スプレーの詰まりを防止する。

【解決手段】鋳片表面を例えば二次冷却する連続鋳造方法である。二次冷却水を鋳片表面に噴霧するに際し、二次冷却水中に氷片21を混入させて噴霧する。二次冷却が空気ミスト冷却の場合、空気をキャリアーとして、空気ライン中および水ライン中、あるいは空気ライン中または水ライン中に氷片を吹込むことにより、二次冷却水中に氷片を混入させる。

【効果】連続鋳造における鋳片冷却用スプレーの詰まりを、従来の技術よりも効果的に防止でき、スプレー詰まりに起因する品質上のトラブルを大幅に低減できる。

(もっと読む)

双ロール式連続鋳造機

【課題】低コストで効率的にロールを冷却可能な双ロール式連続鋳造機を提供する。

【解決手段】所定間隔を空けて配置され、互いに逆方向に等速回転するロール2・2を備え、ロール2・2の間に溶湯4を供給して板状の鋳片5を連続的に鋳造する鋳造機1であって、ロール2の内部に周方向に沿って複数形成され、ロール2の表面を冷却する冷却室50・50・・・と、冷却室50の密閉及び開放を行う微細孔51・51・・・と、冷却室50・50・・・を膨張させる内部ロータ20及びベーン30・30・・・と、を具備し、冷却室50・50・・・は、範囲R1で、溶湯4によって微細孔51・51・・・が塞がれることで密閉されると共に、内部ロータ20及びベーン30・30・・・が一体的に冷却ローラ10とは逆方向に回転することによって膨張され、範囲R1を除く範囲で、微細孔51・51・・・によって開放される。

(もっと読む)

連続鋳造圧延銅線の製造方法

【課題】連続鋳造圧延後の銅線の表面に形成された酸化膜の除去及び前記銅線の冷却を確実に行うことができると共に、低級アルコールに替わる新たな還元剤を添加した水溶液を使用することにより、VOCの削減もしくは著しい低減を図ることができる、連続鋳造圧延銅線の製造方法を提供すること。

【解決手段】溶銅を連続鋳造することにより得られたキャストバーを引き続いて熱間圧延し、前記熱間圧延により所定のサイズに縮径された銅線の表面に形成された酸化膜を除去すると共に前記銅線を冷却する連続鋳造圧延銅線の製造方法において、前記銅線の表面に形成された酸化膜の除去及び前記銅線の冷却方法として、炭素からなる還元剤を添加した水溶液を使用し、前記水溶液に前記銅線を接触させることを特徴とする、連続鋳造圧延銅線の製造方法。

(もっと読む)

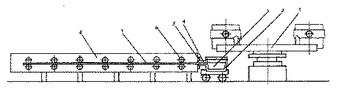

水平ベルト鋳造装置の金属輸送ベルト上において凝固中に鋳造製品の熱移送を均質化する方法と装置

【課題】簡単な形式で金属輸送ベルトにおける鋳造製品の最高接触とそれに伴う金属輸送ベルトへの鋳造製品の熱伝達の最適化と補償が全鋳造幅にわたり保証され得る方法と装置を提供すること。

【解決手段】金属製の矩形ストランドの端寸法近くに鋳造して、水平ベルト鋳造装置(1)の直接ストリップ鋳造方法に基づいて金属ストリップに引き続いて再加工する際には、鋳造製品(4)が不均一な熱移送によって予備ストリップ(5)に対する輸送中に変形する、というのは、ストリップの上面が周辺空気による対流によってのみ且つ熱放射によって冷却される一方、ストリップ下面が冷却された金属輸送ベルト(7)と直接接触しているからである。これによって金属輸送ベルト(7)と鋳造製品(4)のまず最初に完全接触が失われ、鋳造製品のストリップ辺が上方へ彎曲する。簡単な方法で鋳造製品(4)を金属輸送ベルト(7)上に最高接触とそれに伴う全鋳造幅にわたり鋳造製品(4)の金属輸送ベルト(7)への熱伝達の最適化と均質化を保証させるために、この発明によると金属輸送ベルト(7)の端に配置された圧力ロール(11)によって上方から予備ストリップ(5)に凝固させる鋳造製品(4)へ、特にストリップ辺(6)へ押圧させ、予備ストリップ(5)の下面の金属輸送ベルト(7)を去る際に突然に減少された冷却の補整のために、定義された領域には、直接に金属輸送ベルト(7)の後部にこの予備ストリップを追加的に冷却させる。  (もっと読む)

(もっと読む)

熱間スラブの表面手入れ方法

【課題】 連続鋳造機で鋳造された熱間スラブの表面及び表皮下の欠陥を、高能率で安価に且つ確実に検出し且つ除去することができ、しかも滑らかな手入れ面を得ることのできる、熱間スラブの表面手入れ方法を提供する。

【解決手段】 連続鋳造機で製造された熱間状態のスラブ1の表面に高圧水4を噴射し、この高圧水噴射後の所定時間内に水柱式超音波探傷装置6を用いてスラブ表面または表皮下の欠陥10を検出し、その後、前記水柱式超音波探傷装置によって検出された欠陥の位置及び深さに基づいて、欠陥部分を部分手入れする。

(もっと読む)

連続鋳造機における鋳片水切り装置

【課題】 連続鋳造機において、鋳片表面を伝って流れる二次冷却水を鋳片表面から除去するに当たり、比較的小規模の装置であっても十分に除去することができ、且つ、圧縮空気を使用した場合に比べて鋳片表面温度の低下量を少なくすることのできる鋳片水切り装置を提供する。

【解決手段】 本発明の鋳片水切り装置10は、連続鋳造機の二次冷却帯出側に設置され、鋳片表面を伝って流れる二次冷却水を鋳片14の表面から除去するための鋳片水切り装置であって、鋳片長辺面に向いたノズル11と鋳片短辺面に向いたノズル11とを備え、これらのノズルから鋳片表面に向けて水蒸気が噴射されることを特徴とする。

(もっと読む)

オンライン熱処理を有する軽金属薄板の双ロール連続鋳造法

【課題】軽合金,とくにマグネシウム薄板の双ロール連続鋳造におけるオンライン熱処理法を実施することができ、6mm以下の薄板を作製する省エネルギー技術として, SF6の使用量を減らすことによって鋳造環境を改善することが可能とする。

【解決手段】軽金属,とくにマグネシウム合金薄板を鋳造する同時に熱処理するため、双ロール連続鋳造機のロール以下の高さから出口以下の薄板を含む部分を油槽の熱処理油に浸させる.一部のロールも油槽の中に浸させる。鋳片はロール、側板と熱処理油の空間に閉じて密封されることによりSF6の使用量を減らすことはこの方法の最も主要な特徴となる。

(もっと読む)

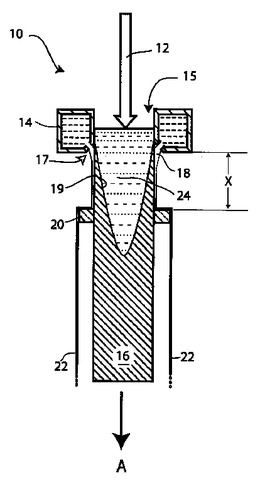

鋳造金属の均質化および熱処理

熱間および冷間圧延のような更なる加工を容易にする微細組織を有する金属インゴットを鋳造する方法。急速冷却を実現するようにインゴットの外側表面に冷却液のスプレーを向けた、ダイレクトチル鋳造モールドまたは相等物で金属を鋳造する。出てくるエンブリオニックインゴットがまだ完全に固体ではない位置で表面から冷却剤を除去し、凝固の潜熱と溶融コアの顕熱とが隣接する固体シェルの温度を金属のその場均質化のための変態温度より高い収束温度に上昇させる。その後更なる従来の均質化工程が必要ない。本発明はまたこのような合金の熱間加工前の熱処理にも関する。  (もっと読む)

(もっと読む)

連続鋳造方法

【課題】 ノズル詰まりに代表される冷却水配管系列での詰まりを効果的に防止若しくは抑制することによって、不均一冷却に起因する鋳片品質欠陥の発生を低減するようにした連続鋳造方法を提供する。

【解決手段】 フッ素濃度が5質量%以上となるモールドパウダを用いて鋳片を連続鋳造する方法において、鋳型以降で鋳片表面を冷却する二次冷却水の電気伝導度が400μS/cm以上となったときに、ホスホネートをその濃度がPO4として2〜4ppmとなるように冷却水に添加することによって、配管、ヘッダーおよびノズルチップへのCaF2の析出を防止するようにして操業する。

(もっと読む)

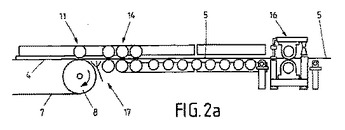

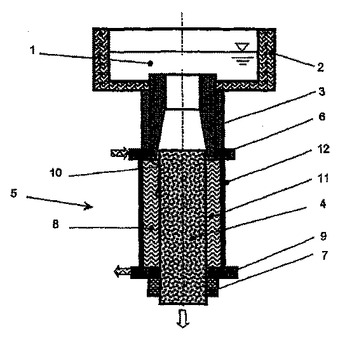

非晶質、超微結晶質、及び微結晶質金属スラブまたは他形状金属の鋳造のための低温・急速凝固・連続鋳造法及び装置

本発明はLRC法及び非晶質、超微結晶質、微結晶質及び微粒子金属スラブあるいは他形状金属の鋳造装置について開示する。作業室(8)は一定温度tb=−190℃及び一定圧力pb=1バールに保たれ、−190℃及び1.877バールの液体窒素が鋳造ブランクを冷却する冷却源として用いられる。前記液体窒素は液体窒素エゼクタ(5)によって鉄金属あるいは非鉄金属スラブあるいは他形状金属(7)の表面上へ種々噴射量v及び種々噴射速度kで噴射される。噴射された液体窒素は図2に示した断面cにおいて鋳造ブランクと接触するようになる。この方法には超薄膜噴射技術が採用され、前記薄膜の厚さは2mmに一定にされ、液体窒素の噴射速度は30m/sとされる。時間間隔△τの間に、種々冷却速度Vkに対応して、連続鋳造速度uで作動する誘導牽引装置(6)によって高温鋳造型(4)の取出し口から金属が長さ△m分引き出される。噴射された液体窒素の熱吸収及びガス化作用の下で、溶融金属は凝固し、さらに急速に冷却されて非晶質、超微結晶質、あるいは微結晶質金属構造を生成する。  (もっと読む)

(もっと読む)

双ロール式連続鋳造機及び双ロール式連続鋳方法

【課題】 中心部に未凝固部が残っている鋳片を、最少ギャップ部から出てきた直後から冷却する。

【解決手段】 ロール101,102間の最小ギャップ部から出てくる鋳片113は、中心部が未凝固となっている。ロール軸方向に沿って吸引ガイド221が配置され、ロール軸方向に沿って分散して冷却水スプレー211が配置されている。冷却水スプレー211は、最少ギャップ部から出てきた直後の鋳片113に対して水を吹き付けて冷却する。吸引ガイド221は吹き付けた水により生じた水膜等を吸引して除き、冷却水スプレー211から吹き出される水が確実に鋳片に届くようにして、冷却を確実に行わせている。

(もっと読む)

ロータリーカム軸材及びその連続鋳造方法

【課題】 ロータリーカム軸材と、これを品質よく連続鋳造できる方法の提供。

【解決手段】 方法は、ダイス4が鋳造製品のロータリーカム軸材断面形状に対応する内孔8を有し、ダイスの回りに水冷ジャケット5を配置してダイスを冷却し、ダイスに鋳鉄溶湯を流入させて凝固させながら引き出すロータリーカム軸材11の連続鋳造方法において、ダイスの内孔周面部の冷却を均等化するために水冷ジャケットとは別の第2冷却手段9(黒鉛ダイスを部分的に冷却する)を適用するか、黒鉛ダイスを出た後のロータリーカム軸材外周の温度を均等化するために更に別の第2冷却手段(空気又は霧状の水を噴射する)を適用するか、その双方の第2冷却手段を適用する。ロータリーカム軸材を高品質に連続鋳造できる。

(もっと読む)

溶鋼の連続鋳造方法

【課題】鋳型下方の二次冷却能を高めるとともに、冷却能を制御し、均一な冷却を行って鋳片表面や内部の割れ、鋳片の幅方向における不均一変形を低減できる連続鋳造方法を提供する。

【解決手段】鋳型2直下から鋳造方向の下流側にかけて、鋳片(凝固シェル4)表面をスプレーノズル6から冷却水を噴射させて二次冷却しつつ溶鋼を連続鋳造する際に、二次冷却用の水として可溶性ガスを溶解させた水を用いる。可溶性ガスとしては、炭酸ガスおよび窒素ガスのうちの1種または2種からなるガスが望ましい。

(もっと読む)

冷却装置及びストリップキャスティング装置並びにネオジウム系焼結磁石用合金鋳造薄片の冷却方法

【目的】 最適な組織制御を実現するため、冷却能が可変で、特に冷却時間に影響する低温域の冷却能を低めずに高温域の冷却能を低下することができる冷却装置とそのような冷却装置を備えたネオジウム系焼結磁石合金のストリップキャスティング装置ならびに鋳造薄片の冷却方法を実現することを目的とする。

【構成】 プレート状の水冷冷却体を隙間を保って金属薄板カバーで覆い、さらに該隙間に1枚以上の熱遮蔽層を挿入して冷却ユニットを形成する。さらに、このような冷却ユニットを複数基適当な間隔を保って鋳造薄片収納容器に配置して、さらに該隙間部を真空排気あるいは冷却促進用のヘリウムを導入することによって冷却能を変化制御する。

(もっと読む)

連続鋳造法

本発明は、ストランド(4)の直接冷却のための冷却材として液体金属又はイオン性液体を用いた直接冷却による、あらゆる種類の金属の連続鋳造に関する。本発明によれば、冷却材は少なくとも1つのジェット(10)でストランド(4)に向いており、かつこのジェット中で乱流で流動する。  (もっと読む)

(もっと読む)

1 - 17 / 17

[ Back to top ]