Fターム[4E004MB17]の内容

連続鋳造 (7,741) | 注湯・溶湯のためのもの (870) | 溶湯レベルの検出 (52) | 湯面上方からのもの (29)

Fターム[4E004MB17]の下位に属するFターム

湯面反射を用いるもの (4)

Fターム[4E004MB17]に分類される特許

1 - 20 / 25

連続鋳造機の制御装置および制御方法

【課題】バルジング周波数をリアルタイムで精度高く算出し、算出結果に基づいてモールド内の溶鋼の湯面レベルを精度高く制御すること。

【解決手段】外乱補償器83が、湯面レベル計によって測定された湯面レベルと周波数モデル831a〜831eの出力との偏差を各周波数モデルの入力に帰還することによって複数の特定周波数fiにおける湯面レベルの変動成分を抽出し、抽出された湯面レベルの変動成分のうち、振幅が最も大きい湯面レベルの変動成分に対応する特定周波数fiをバルジング周波数と判断し、特定周波数fiの外乱を補償するように開度指令値に外乱補償値を加算する。これにより、FFTなどの周波数解析演算手法を用いることなくバルジング周波数近傍の帯域の周波数解析を行うことができるので、バルジング周波数をリアルタイムで精度高く算出し、算出結果に基づいてモールド内の溶鋼の湯面レベルを精度高く制御することができる。

(もっと読む)

連続鋳造機のモールド湯面制御方法及び装置、該装置を備えた連続鋳造機

【課題】種々の外乱に対しても効果のあるモールド湯面制御方法及び装置を提供する。

【解決手段】本発明に係るモールド湯面レベル制御方法は、連続鋳造機におけるモールド内湯面レベルを計測し、湯面目標値として予め設定された湯面設定値と前記計測値との偏差に基づいてモールドの振動基準位置を変更し、該振動基準位置が湯面変動に追従するようにしたことを特徴とするものである。

(もっと読む)

連続鋳造用モールドパウダーの溶融層厚み測定方法

【課題】連続鋳造時におけるパウダー溶融層厚みの測定を連続的に可能とする。

【解決手段】モールドパウダーの粉体部分と溶融層の界面でのマイクロ波の反射が明瞭に得られない場合における、連続鋳造時のモールドパウダー溶融層厚み測定方法である。モールドパウダーの粉体部分と溶融層の各々の平均誘電率の影響を受けるマイクロ波の反射による溶鋼の湯面レベル測定値L1と、前記平均誘電率の影響を受けない渦流センサーによる溶鋼の湯面レベル測定値Lの差ΔL1(=L1−L)と、モールドパウダーの溶融層厚みの相関を予め求めておく。予め求めておいた相関に基づき、モールドパウダー溶融層厚みを得る。

【効果】連続鋳造に用いるパウダーの溶融層の厚みを連続的に精度良く測定することが出来るので、パウダー開発ならびに操業管理・品質管理に効果がある。

(もっと読む)

金属鋳塊製造方法

【課題】 例えば鋳型内部の溶湯の湯面を監視するとともに、湯面高さを正確に制御可能な金属鋳塊製造方法等を提供する。

【解決手段】 湯面制御装置の制御部は、所定の測定間隔で得られる湯面高さの情報から、当該測定間隔ごとに、前回湯面高さと現在湯面高さの差と測定間隔とから湯面変動速度を算出し、さらに、所定期間内における複数の湯面変動速度情報から湯面変動速度の標準偏差σnを当該測定間隔ごとに算出する。また、各制御時点において、現在湯面高さと基準湯面高さとの差に応じてストッパの開度を調整する際には、標準偏差σnが小さい場合にはゲインを大きくして、ストッパ開度調整量が大きくなるように制御される。同様に、標準偏差σnが大きい場合にはゲインを小さくして、ストッパ開度調整量が小さくなるように制御される。すなわち、標準偏差σnに応じてストッパ開度の調整量に重みづけを与えるものである。

(もっと読む)

モールド内溶鋼湯面レベル制御方法

【課題】1つのレベル計を用い、それから1次、2次及び3次の定在波成分を抽出、除去することによって本来制御すべきバルジング性湯面変動だけを抽出し、それを湯面レベル制御に用いることによって高精度の湯面レベル制御を実現する。

【解決手段】モールド幅に対応した固有の周期で揺動する定在波による湯面レベル変動のモデル12、14を2次振動系で表し、湯面レベル計で測定したレベル測定値とモデル12、14の出力の偏差及びその微分値のうちの少なくとも一方をモデル12、14の入力に帰還することによってモデル12、14を励振し、得られたモデル12、14の出力によって定在波による湯面レベル変動成分を推定するとともに、湯面レベル計で測定したレベル測定値とモデル12、14の出力の偏差をもって定在波成分を除去したレベル信号とし、該レベル信号を用いたフィードバック制御によってモールドに流入する溶鋼流量を調節するアクチュエータを操作するようにした。

(もっと読む)

鋳片の欠陥予測検知方法、鋳片の製造方法、鋳片の欠陥発生予測検知装置、該鋳片の欠陥発生予測検知装置を備えた連続鋳造設備

【課題】連続鋳造する鋳片にアルミナ性の欠陥が発生していることを予測検知することができる鋳片の欠陥発生予測検知方法及び装置、該装置を用いた連続鋳造鋳片の製造方法、該装置を備えた連続鋳造設備を提供する。

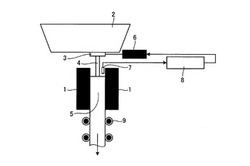

【解決手段】本発明の鋳片の欠陥発生予測検知方法は、鋳型内の溶鋼レベルを検知して溶鋼注入速度を変化させると共に、タンディッシュ3の底部に設けられた上ノズル5からアルゴンガス等の不活性ガスを溶鋼中に吹込みながら連続鋳造する鋳片に、アルミナ性の欠陥が発生していることを予測検知する鋳片の欠陥発生予測検知方法であって、前記不活性ガスの背圧の上下動の変化量を検知し、該変化量が予め定めた範囲以上の場合が所定時間内に所定回数以上あるか否かによって前記背圧の変化が前記溶鋼注入速度の変動に追従しているか否かを判定して欠陥の発生を予測検知することを特徴とするものであり、またその装置、該方法を用いた連続鋳造鋳片の製造方法、該装置を備えた連続鋳造設備である。

(もっと読む)

短いスライド可能なモールドを備えるエレクトロスラグ再溶解装置のスラグのレベルを連続的に検出する装置および方法

【課題】スラグラインのレベルを連続的に検出することができ、かつ、スラグラインのレベルを任意に制御することのできるエレクトロスラグ再溶解装置およびエレクトロ再溶解方法を提供する。

【解決手段】本発明のエレクトロスラグ再溶解方法では、スラグ浴9の液面11のレベルが、レーダー式の測定プローブ3を用いて測定される。レーダー式の測定プローブ3は、好ましくは、エレクトロスラグ再溶解装置10のモールド蓋2または保護ガスフードに設けられる。レーダー式の測定プローブ3のレーダービーム12をスラグ浴9の液面11に当てることで得られた数値は、評価部15を介して表示したり、鋳造体の引出しを制御する制御部20の入力信号として使用したりすることができる。

(もっと読む)

連続鋳造機のモールド湯面レベル制御装置および制御方法

【課題】非定常バルジングの変動周期を高精度に同定し、制御設定パラメータを安定的に自動供給可能な連続鋳造機のモールド湯面レベル制御装置を提供する。

【解決手段】モールド湯面レベル制御装置は、注湯手段の開度を調節する開度制御部と、金属溶湯をモールドに注湯する際の外乱量推定値を算出する外乱推定部と、外乱量推定値と鋳造速度とを取得するデータ取得部と、外乱量推定値の時系列データを鋳造長に基づくデータに変換して、当該データをオーバーサンプリングしてオーバーサンプリング後データを生成するオーバーサンプリング部と、オーバーサンプリング後データについてFFT解析を行い、非定常バルジング発生ロールピッチの距離周波数スペクトルを算出するFFT処理部と、距離周波数スペクトルのピークを検出して非定常バルジング発生ロールピッチを算出し非定常バルジングの変動周期を算出するピーク検出部と、を備える。

(もっと読む)

鋳型内溶鋼の湯面レベル制御方法

【課題】操業停止による休損・設備投資効果などを総合的に判断した、操業上支障の少ない範囲での簡易的な改造により、鋳型内溶鋼の湯面レベルの制御精度を向上する。

【解決手段】連続鋳造時における鋳型内溶鋼の湯面レベルを制御する方法である。タンディッシュ内の溶鋼を鋳型に注入する流出量調整用スライディングノズルの開度調整用油圧シリンダー装置の、作動弁内のスプールの位置制御を電気的に直接制御する。さらに前記湯面レベルの測定値と目標基準湯面レベル値との差から制御系の遅れを時間変化に対し測定することにより、最適な制御ゲインを算出する。

【効果】既設の湯面レベル制御装置系を大幅に改造することなく、スライディングノズルの開度調整用油圧シリンダー装置の応答性向上を図って、鋳型内溶鋼の湯面レベルの制御精度を向上させる効果がある。

(もっと読む)

連続鋳造における湯面制御方法および湯面制御装置

【課題】スラグを使用した連続鋳造にあって、安全かつ高精度に湯面制御が可能な制御方法および制御装置を提供する。

【解決手段】溶湯プール4上にスラグ浴1が形成されて断続的に鋳塊を引き抜く連続鋳造における湯面制御方法であって、前記合金溶湯の制御すべき湯面位置に検出電極7とGND電極8とを配置し、引き抜き動作における湯面位置低下と引き抜き動作停止期間における溶湯面の上昇とによって形成される溶湯面の周期的変動を、前記検出電極により検出し、検出された信号の変動から投入溶湯量もしくは引き抜き動作量を制御するものとする。

(もっと読む)

金属の鋳造機のコントロール装置及び方法

【課題】金属の鋳造機、特に連続鋳造プロセスにおいて鋳造条件をコントロールし且つ最適化するため、金属鋳造プロセスの最中にプロセスパラメーターをオンラインで調整する方法を提供する。

【解決手段】コントロールシステムの構成は:プロセス変数を測定するための、誘導式検出器、光学的検出器、放射線検出器、または熱検出器などの検出手段12,13と;検出手段からのデータを評価するためのコントロール装置14と;鋳造条件を最適化するために、鋳造速度、希ガスの流速、または、EMBRまたは攪拌装置などのような電磁的手段の磁場強さ、スラブ幅、浸漬式注入ノズルの侵入深さ、または、浸漬式注入ノズル3の角度、など少なくとも一つのプロセスパラメーターを自動的に変更するための手段からなり、前記検出手段は、メニスカス11の特徴のようなプロセス変数を、メニスカス上の少なくとも2点で、瞬時に、鋳造期間の全体に渡って、測定する。

(もっと読む)

連続鋳造機のモールド内湯面レベル制御方法

【課題】連続鋳造機のモールド内湯面レベル制御を行うに際して、外乱である定在波の影響を除去して、的確にモールド内湯面レベル制御を実施することができるモールド内湯面レベル制御方法を提供する。

【解決手段】湯面レベル計18をモールド幅中心位置に設置しているとともに、その湯面レベル計18が計測した湯面レベル信号から2次定在波の影響を除去するための周波数フィルター20を湯面レベル制御装置19に設置している。

(もっと読む)

スライディングノズル装置の停止制御方法及びそれに使用されるプレート

【課題】溶鋼注入作業の終了に伴うプレートの摺動量を必要最小限として、プレートの損傷を抑え、以てプレートの寿命延長を図ることが可能なスライディングノズル装置の停止制御方法及びそれに使用されるプレートを提供する。

【解決手段】取鍋20の底面に設置された上ノズル16の周囲には、磁束密度検出センサー25が設置されると共に、取鍋20内の溶鋼湯面SLの上方には、非接触型変位計22が設置され、磁束密度検出センサー25及び非接触型変位計22の出力は、駆動装置23の制御を行う制御装置24に入力される。磁束密度検出センサ25ーが上ノズル16から流出するスラグを検出すると、制御装置24は駆動装置23を駆動して下プレート11dを閉方向に摺動させる。そして、非接触型変位計22により測定された溶鋼湯面レベルの変化率が予め設定した値以下になると、制御装置24は駆動装置23を停止させる。

(もっと読む)

鋳型内の湯面定在波変動検出方法、湯面定在波制御方法、湯面レベル制御方法および連続鋳造方法

【課題】1つの湯面レベルセンサーから得られる湯面変動から高精度に定在波変動分と体積変動分とを分離し、湯面定在波・湯面レベルを制御する、鋳型内の湯面定在波変動検出方法、湯面定在波制御方法、湯面レベル制御方法および連続鋳造方法を提供することを目的とする。

【解決手段】連続鋳造機の鋳型内の所定位置における湯面レベル変動の定在波変動分の定在波周波数を、鋳型幅から算出し、その周波数で定在波をsin関数とcos関数で記述して、その記述された定在波の係数を測定した湯面レベル変動からオンライン推定することにより、定在波変動分を求める。

(もっと読む)

連続鋳造における湯面制御方法及び湯面制御装置

【課題】 スラグを使用した連続鋳造にあって、安全かつ高精度に湯面制御が可能な制御方法及び制御装置を提供する。

【解決手段】 溶湯プール上にスラグ浴が形成されて断続的に鋳塊を引き抜く連続鋳造における湯面制御方法であって、モールド内の合金溶湯に浸漬したGND電極と、前記合金溶湯の制御すべき湯面位置に検出電極を配置し、引き抜き動作における湯面位置低下と引き抜き動作停止期間における溶湯面の上昇とによって形成される溶湯面の周期的変動を、前記検出電極により検出し、検出された信号の変動から投入溶湯量もしくは引き抜き動作量を制御するものとする。

(もっと読む)

小断面鋳片の連続鋳造方法

【課題】鋳型−鋳片間の摩擦抵抗を安定して低減し、鋳型への鋳片の焼き付きなどの発生を防止して、安定操業を可能とする小断面鋳片の連続鋳造方法を提供する。

【解決手段】鋳型を上下にオシレーションさせながら湾曲型又は垂直型の連続鋳造機を用いて鋳造する連続鋳造方法であって、鋳片引抜用のピンチロール駆動モータとピンチロールとの間に、弾性体又は弾性体及びダンパを組合せてなり、駆動回転方向及び反駆動回転方向に遊びを有し、その中立位置から駆動方向又は反駆動方向への遊びによる変位量がピンチロール周長に換算して駆動方向に±2〜±30mmであり、中立位置への復帰力を有する引抜速度増減機構を設けることにより、鋳片の引抜速度を、鋳型上昇期には平均引抜速度よりも遅く、かつ鋳型下降期には速くするとともに、鋳片長さ、二次冷却比水量、鋳造速度、オシレーション振幅及び振動数を適正化した小断面鋳片の連続鋳造方法である。

(もっと読む)

連続鋳造機の湯面レベル制御装置及び制御方法

【課題】連続鋳造機の鋳型内湯面レベルの制御において、非定常バルジングによる湯面レベル変動の発生の有無及び周期を自動的に検出し、最適な制御を使い分け良好な湯面レベル制御を実現する。

【解決手段】湯面レベル計によって鋳型内の湯面レベルを実測し、タンディッシュのスライディングノズルの開度を調整することで鋳型内への溶融金属の流入量を制御する湯面レベル制御方法において、外乱推定部によって計算される外乱推定値に基づき、非定常バルジング起因の周期性外乱の有無及び、変動周期を高速かつ的確に判定し、前記判定結果に基づき、常に最適な制御方式を用いる。

(もっと読む)

凝固遅れ抑制方法

【課題】鋳型直下B.O.を防止することを最終的な目標とするところ、この鋳型直下B.O.を引き起こす著しい凝固遅れを防止する方法を提供する。

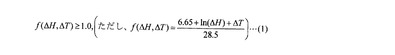

【解決手段】C含有量C[wt%]を0.08〜0.20とする中炭素鋼を、鋳型幅W[mm]を1800以下とする鋳型を用い、鋳造速度Vc[m/min]を1.5以上として連続鋳造するに際し、鋳型幅方向中央と鋳型幅方向コーナーにおける湯面レベル差をΔH[mm]と、溶鋼過熱度をΔT[℃]とし、下記式(1)が満足されたら、著しい凝固遅れが発生するものとして、鋳造速度Vc[m/min]を低下させる。

【数1】 (もっと読む)

(もっと読む)

連続鋳造機におけるモールド内湯面レベル制御方法

【課題】バルジング発生箇所が変化する場合でも、バルジング周波数を、リアルタイムに、正確に検出し、時々刻々と変化するバルジング性湯面変動をも低減する。

【解決手段】湯面レベルの目標値と検出値との偏差に基づいて、モールド(10)内に流入する溶融金属(4)の流量調節をするPI制御(20)と、バルジング性湯面変動の周波数に基づいて外乱補償器(22)の設定周波数を決定し前記変動に対する外乱補償する制御と、を行う連続鋳造機モールド内湯面制御方法において、前記モールド10から凝固しつつある溶融金属(4)を引き抜くピンチロール12の制御電流を複数箇所で測定し(S2、30)、該電流の変動が最も大きいピンチロール12の箇所をバルジング発生箇所として検出し(S3)、前記バルジング発生箇所のピンチロール12の間隔とピンチロールの速度との比からバルジング性湯面変動の周波数を算出し(S4、32)、前記外乱補償器(22)の設定周波数を決定する(S5)ことを特徴とする連続鋳造機モールド内湯面制御方法。

(もっと読む)

連続鋳造機モールド内湯面レベル制御方法および装置

【課題】外乱補償が有効となる湯面変動が発生していない場合にも、バルジング性湯面変動を効果的に抑制することができる連続鋳造機モールド内湯面レベル制御方法および装置を提供することを目的とする。

【解決手段】連続鋳造機のモールド内溶融金属の湯面レベルを検出し、検出された湯面レベル信号に基づいて、PI制御によりタンディッシュに設けられたスライディングノズル開度指令を出力し、該出力にバルジング性外乱補償分を加算して、溶融金属のモールド内流入量の調整することによって溶融金属の湯面レベルを制御する連続鋳造機モールド内湯面レベル制御方法において、前記湯面レベル信号の周波数解析によるスペクトルピーク検出に基づいて、前記外乱補償分を演算するパラメータを決定または変更するとともに、決定または変更されたパラメータを用いて演算した前記外乱補償分自体を加算するかしないかの決定を行う。

(もっと読む)

1 - 20 / 25

[ Back to top ]