Fターム[4E004NC01]の内容

Fターム[4E004NC01]の下位に属するFターム

Fターム[4E004NC01]に分類される特許

1 - 20 / 221

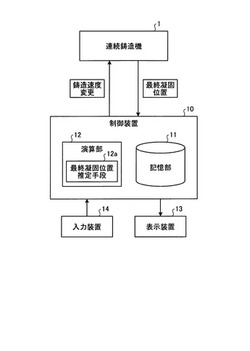

連続鋳造機の制御装置

【課題】鋳片の最終凝固位置を常に連続鋳造機内に位置させつつ、鋳造速度を最大化すること。

【解決手段】本発明の連続鋳造機の制御装置10は、現在または過去の鋳造速度を維持した場合の将来における鋳片の最終凝固位置、および現在または過去の鋳造速度を変更した場合の将来における鋳片の最終凝固位置を推定する最終凝固位置推定手段12aと、最終凝固位置推定手段12aが推定した鋳片の最終凝固位置を少なくとも一つ以上表示する表示装置13とを備える。

(もっと読む)

連続鋳造機のモールド湯面制御方法及び装置、該装置を備えた連続鋳造機

【課題】種々の外乱に対しても効果のあるモールド湯面制御方法及び装置を提供する。

【解決手段】本発明に係るモールド湯面レベル制御方法は、連続鋳造機におけるモールド内湯面レベルを計測し、湯面目標値として予め設定された湯面設定値と前記計測値との偏差に基づいてモールドの振動基準位置を変更し、該振動基準位置が湯面変動に追従するようにしたことを特徴とするものである。

(もっと読む)

鋳造鋳片の連続鋳造方法

【課題】 連続鋳造で得られた鋳造鋳片の品質の改善と同時に、連続鋳造機の軽圧下帯を構成するセグメントの使用寿命の延長を図ることができる連続鋳造方法を提案する。

【解決手段】連続鋳造用鋳型より引き抜かれた鋳造鋳片に対し、2次冷却帯の下流に位置する軽圧下帯にて軽圧下を施す連続鋳造方法において、前記鋳造鋳片の鋳造速度に応じ、前記2次冷却帯における冷却水の比水量を変化させることにより、該鋳造鋳片の中心部における固相率が流動限界固相率となる位置を、前記軽圧下帯の最終セグメントの出側から上流側0.5mまでの範囲に納める制御を行う。

(もっと読む)

鋳片の凝固完了位置算出方法および凝固完了位置算出装置

【課題】鋳片の凝固完了位置をオンラインで精度高く算出すること。

【解決手段】単重算出部101は、切断機によって切断された鋳片の長さ、幅、および厚さに関する情報を用いて鋳片の体積を算出し、鋳片の重量を算出された体積で除算することによって単位体積あたりの鋳片の重量を算出する。熱膨張係数算出部102は、比重DB110から鋳片の材質に対応する鋳片の比重を抽出し、単重算出部101によって算出された単位体積あたりの鋳片の重量を抽出された比重で除算することによって鋳片の熱膨張係数を算出する。鋳片温度算出部103は、熱膨張係数DB120から鋳片の材質と熱膨張係数算出部102によって算出された鋳片の熱膨張係数とに対応する鋳片の温度をトーチによって切断された鋳片の温度として抽出する。凝固完了位置算出部104は、鋳片温度算出部103によって抽出された鋳片の温度を用いて鋳片の凝固完了位置を算出する。

(もっと読む)

浸漬ノズル及びこれを用いた鋼の連続鋳造方法

【課題】浸漬ノズルに吹き込まれたアルゴンガスによるスリバーの発生を抑制することができる浸漬ノズル及びこれを用いた鋼の連続鋳造方法を提供する。

【解決手段】メニスカスよりも上方位置にアルゴンガスの供給部5を備え、ノズルの断面形状がモールドの長手方向に長辺が位置する扁平形状であり、長辺方向のノズル内径幅Wが100mm以上である浸漬ノズルを用いる。これを連続鋳造設備のモールド6内に浸漬し、ノズルの内部空間7にアルゴンガスを供給するとともに、吐出孔10の近傍に電磁ブレーキを強く作用させながら溶鋼を供給し、連続鋳造する。

(もっと読む)

非晶質、超微結晶質、及び微結晶質金属スラブまたは他形状金属の鋳造のための低温・急速凝固・連続鋳造法及び装置

【課題】非晶質、超微結晶質、微結晶質及び微粒子から成る金属スラブあるいは他形状金属の鋳造に用いられるLRC法および装置を提供する。

【解決手段】作業室は−190℃、1バールに維持され、−190℃、1.877バールの液体窒素を冷却源として用いる。液体窒素は液体窒素エゼクタ5によって牽引バー7の表面上へ噴射量v及び噴射速度kで噴射される。噴射された液体窒素は断面cにおいて鋳造ブランクと接触する。この方法には超薄膜噴射技術が採用され、前記薄膜の厚さは2mm、液体窒素の噴射速度は30m/sとする。時間間隔△τの間に、種々冷却速度に対応して、連続鋳造速度uで作動する誘導牽引装置によって高温鋳造型4の取出し口から金属が長さ△m分引き出され、噴射された液体窒素の熱吸収及びガス化作用の下で、溶融金属は凝固し、さらに急速に冷却されて非晶質、超微結晶質、あるいは微結晶質金属構造を生成する。

(もっと読む)

耐摩耗鋼の連続鋳造方法、およびそれによって得られる耐摩耗鋼

【課題】Tiを含有する耐摩耗鋼を連続鋳造するにあたり、溶鋼中のTiによるモールドパウダー中のSiO2の還元反応が進行してモールドパウダー中のSiO2が減少しても、モールドパウダーが溶融した後の粘度の上昇を抑えて鋳型と凝固シェルとの間に流入し易くすることによって、縦割れ,ノロカミ,捕捉ガス気泡等の表面欠陥を防止できる耐摩耗鋼の連続鋳造方法、およびそれによって得られる耐摩耗鋼を提供する。

【解決手段】C,Tiを所定量含有する組成を有する耐摩耗鋼の溶鋼の連続鋳造を行なう連続鋳造方法において、連続鋳造を行なう鋳型を振幅3.0〜9.0mm,振動数60回/分以上120回/分未満で振動させ、かつ脂肪酸を0.1〜0.5質量%含有するモールドパウダーを鋳型に投入し、鋳造速度を0.6〜1.0m/分として連続鋳造を行なう。

(もっと読む)

高Cr鋼継目無鋼管製管用丸鋼片の製造方法

【課題】高Cr鋼継目無鋼管製管用丸鋼片の内質を向上させ、マンネスマン穿孔法を経て製造される高Cr鋼継目無鋼管の内面疵の発生率を実質的に0(ゼロ)に低減できるようにすることができる高Cr鋼継目無鋼管製管用丸鋼片の製造方法を提供する。

【解決手段】質量比でCrを12〜14%含有する高Cr溶鋼に対し、連続鋳造段階において、未凝固溶鋼を含む断面円形のストランドに対し、圧縮応力を付加する強制冷却を行って軸心部割れを低減するともに、得られた軸心部割れが低減された連続鋳造丸鋳片に対して再加熱後、圧下比:1.5以上3.0以下の縮径圧延を施すことを行う。

(もっと読む)

鋼の連続鋳造用モールドフラックス及び連続鋳造方法

【課題】連続鋳造機の腐食を抑制しつつ、安定操業が可能で、さらに、良好な鋳片表面品質が得られるようにする。

【解決手段】塩基度(CaO/SiO2)が0.45〜0.75、F,B2O3を含有しないか或いは原料中の不可避分のみが含有され、Al2O3の含有量が4質量%以下、Na2O/(Na2O+CaO+SiO2)で表わされるソーダ比率が0.16〜0.35、1300℃における粘度が4poise以下の連続鋳造用モールドフラックスを使用し、炭素濃度が0.15〜1.0質量%の鋼を鋳造する。

【効果】モールドフラックス中のFによる連続鋳造機の腐食を抑制し、かつ、現状と変わらない表面品質の炭素濃度が0.15〜1.0質量%の鋳片を、十分な消費量を有して安定した操業で製造することができる。

(もっと読む)

鋼の連続鋳造方法

【課題】介在物によるノズルの閉塞を生じることなくREMを含有する鋼の連続鋳造が可能な連続鋳造方法を提供する。

【解決手段】タンディッシュからノズルを通じて鋳型へ流出させる溶鋼の、流量調整機構として2層または3層構成のスライディングノズルを使用する、希土類元素を0.001〜0.10mass%で含有する鋼の連続鋳造方法であって、スライディングノズルの全開時の開口面積をA0としたとき、鋳造時にスライディングノズルの開口面積Aが下記(1)式を満足する条件で前記スライディングノズルの開度を調整することを特徴とする鋼の連続鋳造方法。

0.9×Q+30≦A/A0≦75 …(1)

ここで、Q[kg/s]は前記溶鋼のスループットである。

前記スライディングノズルにおける溶鋼との接触面の一部または全部を、MgOを45mass%以上含有する耐火物で構成することが好ましい。

(もっと読む)

モールド内溶鋼湯面レベル制御方法

【課題】1つのレベル計を用い、それから1次、2次及び3次の定在波成分を抽出、除去することによって本来制御すべきバルジング性湯面変動だけを抽出し、それを湯面レベル制御に用いることによって高精度の湯面レベル制御を実現する。

【解決手段】モールド幅に対応した固有の周期で揺動する定在波による湯面レベル変動のモデル12、14を2次振動系で表し、湯面レベル計で測定したレベル測定値とモデル12、14の出力の偏差及びその微分値のうちの少なくとも一方をモデル12、14の入力に帰還することによってモデル12、14を励振し、得られたモデル12、14の出力によって定在波による湯面レベル変動成分を推定するとともに、湯面レベル計で測定したレベル測定値とモデル12、14の出力の偏差をもって定在波成分を除去したレベル信号とし、該レベル信号を用いたフィードバック制御によってモールドに流入する溶鋼流量を調節するアクチュエータを操作するようにした。

(もっと読む)

鋳片の欠陥予測検知方法、鋳片の製造方法、鋳片の欠陥発生予測検知装置、該鋳片の欠陥発生予測検知装置を備えた連続鋳造設備

【課題】連続鋳造する鋳片にアルミナ性の欠陥が発生していることを予測検知することができる鋳片の欠陥発生予測検知方法及び装置、該装置を用いた連続鋳造鋳片の製造方法、該装置を備えた連続鋳造設備を提供する。

【解決手段】本発明の鋳片の欠陥発生予測検知方法は、鋳型内の溶鋼レベルを検知して溶鋼注入速度を変化させると共に、タンディッシュ3の底部に設けられた上ノズル5からアルゴンガス等の不活性ガスを溶鋼中に吹込みながら連続鋳造する鋳片に、アルミナ性の欠陥が発生していることを予測検知する鋳片の欠陥発生予測検知方法であって、前記不活性ガスの背圧の上下動の変化量を検知し、該変化量が予め定めた範囲以上の場合が所定時間内に所定回数以上あるか否かによって前記背圧の変化が前記溶鋼注入速度の変動に追従しているか否かを判定して欠陥の発生を予測検知することを特徴とするものであり、またその装置、該方法を用いた連続鋳造鋳片の製造方法、該装置を備えた連続鋳造設備である。

(もっと読む)

連続鋳造における鋳片の表面割れ判定方法

【課題】表面割れ発生については連続鋳造機の矯正帯における鋳片の厚さ方向(断面)温度分布およびその温度分布に起因する熱応力の状態をも考慮して、表面割れの発生を推定するという、連続鋳造鋳片の表面割れ判定方法を提案すること。

【解決手段】下部に矯正帯を有する連続鋳造機によって鋼の連続鋳造を行うにあたり、その下部矯正帯における連続鋳造鋳片表面の線膨張率αsと該鋳片断面の平均線膨張率αtとの線膨張率比αt/αsが、限界線膨張率比αt/αs(cri)を上回ったときに、該鋳片表面に割れが生じたものと判定する方法。

(もっと読む)

鋼片切断計画作成装置及び鋼片切断計画作成方法

【課題】品質低下部位に要求品質が高い鋼片の切断計画が割り当てられることを抑制すること。

【解決手段】品質判定部41が、鋼片オーダー情報、鋼片の切断順序のデータ、及び品質低下部位の位置のデータに基づいて、品質低下部位の品質よりオーダー品質が高い鋼片の切断計画が品質低下部位に割り当てられているか否かを判別し、品質低下部位の品質よりオーダー品質が高い鋼片の切断計画が品質低下部位に割り当てられている場合、切断計画割当部42が、その鋼片の切断計画が品質低下部位外の領域に割り当てられるように鋼片の切断順序を変更し、切断長最適化部43が、切断計画割当部42によって変更された鋼片の切断順序に基づいて、鋼片の切断長とオーダー長との誤差が最小になるように鋼片の切断長を修正する。

(もっと読む)

連々続鋳造方法

【課題】連々続鋳造の境界部で吸窒を発生させない。

【解決手段】連々続鋳造において、予めタンディッシュ1内の溶鋼重量を監視してタンディッシュ1内の溶鋼湯面への注入管4の下端の浸漬状況を把握しておく。溶鋼供給中の取鍋3からの溶鋼供給の停止後、タンディッシュ1内の溶鋼が、タンディッシュ1内の空間容積とArガスでの置換速度から求められる置換時間を確保できる所定の重量になった時に、注入管4の内側および注入管の外側におけるタンディッシュ内空間A,BのN2ガス供給を停止してArガスへの置換を開始する。次回の取鍋3の溶鋼供給の開始後、タンディッシュ1内の溶鋼湯面が上昇し、注入管4の下端が該溶鋼湯面に浸漬した直後から前記空間A,BへのArガスの供給を減少しつつN2ガスへの置換を開始する。

【効果】特に窒素が高いと表面割れ等が発生しやすくなるNb含有鋼等で低N化が必要となるような鋼種を、高品質に安価に製造可能となる。

(もっと読む)

鋼の連続鋳造方法

【課題】 鋼の連々鋳の鋳込開始時に組成に工夫を凝らしたフロントパウダーを用いて連々鋳初期材の表面疵の発生を防止する連続鋳造方法を提供する。

【解決手段】 炭素含有量が、質量%で、0.1〜1.5%の鋼を連続鋳造する際の連々鋳の開始時の鋳造初期に、Si、Al、Ca、Mg、Na、Liの酸化物系化合物およびF化合物からなるパウダー基材3とこのパウダー基材を100%とするとき、このパウダー基材100%に対してその含有量の2〜8%のフリーカーボン2からなる混合体を図1の(a)に示すフロントパウダー1としてモールド内に投入し、1300℃における粘度が0.1〜5.0Pa・sであるスラグ化率が40〜90%であるフロントパウダー1を使用する連々鋳の鋳込み開始時の鋳込み方法からなる鋼の連続鋳造方法。

(もっと読む)

連続鋳造機内の二次冷却方法

【課題】Nb、Ti、V、あるいはさらに、Cu、Niなどを含む溶鋼を連続鋳造する際に、冷却ばらつきに起因する連続鋳造機内の矯正部における鋳片割れを防止するための連続鋳造機内の二次冷却方法を提供する。

【解決手段】Nb、V、Tiの内、少なくとも1種の元素が含まれる溶鋼の連続鋳造時の二次冷却方法において、鋳型直下から矯正部まで連続的に冷却し、その領域で鋳片表面温度が900℃以下となる鋳片表面部の平均冷却速度を2℃/s以下とし、かつ連続鋳造機の矯正部において鋳片表面から10mm以内の温度が700℃以下とすることを特徴とする連続鋳造機内の二次冷却方法である。

(もっと読む)

連続鋳造における鋳片の軽圧下方法

【課題】 連続鋳造鋳片の厚み中心部に生成される中心偏析の低減を目的として、凝固末期の鋳片を凝固収縮量相当の圧下量で圧下する軽圧下方法において、軽圧下帯を構成するセグメントの寿命を低下することなく、確実に凝固末期の鋳片を凝固収縮量相当の圧下量で圧下して中心偏析を軽減する。

【解決手段】 本発明の連続鋳造における鋳片の軽圧下方法は、複数本の圧下ロールが組み込まれた、少なくとも1基以上のロールセグメントから構成される軽圧下帯14を用いて、凝固末期の鋳片10を凝固収縮量相当の圧下量で圧下するにあたり、前記ロールセグメントの上流側部位と下流側部位との二箇所の部位で当該ロールセグメントの圧下方向の変位を測定し、測定される変位が予め設定した所定の値の範囲内に制御されるように、鋳造速度または二次冷却水量を調整する。

(もっと読む)

鋼の連続鋳造方法

【課題】浸漬ノズルの内壁面にアルミナが付着するのを効果的に抑制し、浸漬ノズルの閉塞を防止することができる鋼の連続鋳造方法を提供する。

【解決手段】浸漬ノズル6の内壁のうち、吐出孔13の上端より少なくとも500mm上方の位置から下方の領域の全てを、質量%で、CaOを2%以上5%未満、SiO2を20%以下で含有するアルミナ−グラファイト質耐火物で構成した浸漬ノズル6を用い、この浸漬ノズル6内にArガスを吹き込み、浸漬ノズル内でのArガスの流量を0.8〜8Nl/minとしつつ、25〜200cm/sの流速で溶鋼2を通過させて吐出孔13から鋳型14に供給し、連続鋳造を行う。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】モールドパウダー層の厚みの変動状態に伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、凝固シェル2と鋳型4との間の熱伝達係数α、及び、溶鋼1と凝固シェル2との間の熱伝達係数βを求めて、熱伝達係数βが2000〜100000W/m2・Kの場合であって、熱伝達係数αが2000W/m2・K以上のときに、例えば鋳造速度を増加させる。熱伝達係数αが2000W/m2・K以上の場合、鋳型4〜凝固シェル2間のモールドパウダーの流入不足により、モールドパウダー層3が薄くなったものと推定されるので、鋳造速度を増加させることにより、モールドパウダーの溶融、滓化を促進させて、鋳型4〜凝固シェル2間のモールドパウダーの流入量を増大させる。

(もっと読む)

1 - 20 / 221

[ Back to top ]