Fターム[4E004PA03]の内容

Fターム[4E004PA03]に分類される特許

1 - 10 / 10

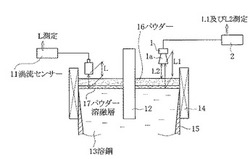

連続鋳造用モールドパウダーの溶融層厚み測定方法

【課題】連続鋳造時におけるパウダー溶融層厚みの測定を連続的に可能とする。

【解決手段】モールドパウダーの粉体部分と溶融層の界面でのマイクロ波の反射が明瞭に得られない場合における、連続鋳造時のモールドパウダー溶融層厚み測定方法である。モールドパウダーの粉体部分と溶融層の各々の平均誘電率の影響を受けるマイクロ波の反射による溶鋼の湯面レベル測定値L1と、前記平均誘電率の影響を受けない渦流センサーによる溶鋼の湯面レベル測定値Lの差ΔL1(=L1−L)と、モールドパウダーの溶融層厚みの相関を予め求めておく。予め求めておいた相関に基づき、モールドパウダー溶融層厚みを得る。

【効果】連続鋳造に用いるパウダーの溶融層の厚みを連続的に精度良く測定することが出来るので、パウダー開発ならびに操業管理・品質管理に効果がある。

(もっと読む)

バルジング検知装置の校正方法およびダミーバー

【課題】鋳片の生産効率を維持したままバルジング検知装置の校正を行なうことができるバルジング検知装置の校正方法およびこれに用いるダミーバーを提供する。

【解決手段】連続鋳造において引き抜かれる鋳片Sの短辺に発生するバルジングを検知するためのバルジング検知装置10の校正方法であって、前記鋳片を引き抜くためのダミーバー1の該鋳片の短辺側の面に形成した凹凸パターンを、ミリ波信号を用いて、距離計ヘッド11,12,21,22と各距離計ヘッドが面する鋳片の短辺との距離を測定し、該測定結果をもとに前記バルジング検知装置の校正を行なう。

(もっと読む)

バルジング検知装置

【課題】簡易かつ安定してバルジングを検知することができるバルジング検知装置を提供すること。

【解決手段】連続鋳造において引き抜かれている鋳片の短辺に面して配置され、前記鋳片の短辺の厚さ方向略中央部に向かって高周波の第1電波信号を送信する第1送信アンテナと、前記第1送信アンテナの近傍に配置され、前記第1送信アンテナが送信した前記第1電波信号が前記短辺の厚さ方向略中央部によって反射して発生した第1反射電波信号を受信する第1受信アンテナと、前記第1送信アンテナおよび前記第1受信アンテナに接続し、前記第1送信アンテナに前記第1電波信号を供給するとともに、前記第1受信アンテナが受信した前記第1反射電波信号を受け付け、前記第1電波信号と前記第1反射電波信号とを用いて測定した前記短辺の厚さ方向略中央部までの第1距離の変動をもとに、前記鋳片の短辺に発生するバルジングを検知するバルジング検知手段とを備える。

(もっと読む)

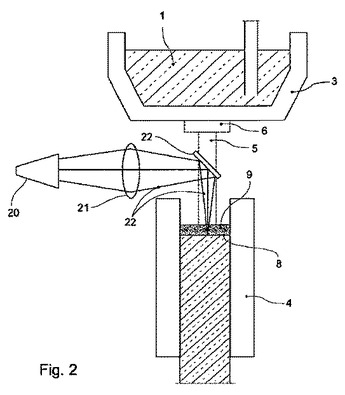

スラブの表面欠陥検出方法およびスラブ表面欠陥検出装置

【課題】スラブに発生したノロ噛み等の表面欠陥を精度よく検出することのできるスラブの表面欠陥検出方法を提供する。

【解決手段】スラブ6の表面にレーザ光8を照射してスラブ表面の凹凸状態を計測することでスラブ表面に発生した表面欠陥を検出する方法において、スラブ6の表面で反射したレーザ光をレーザ受光器9で受光し、レーザ受光器9から出力された信号を表面凹凸状態計測回路10に供給する。表面凹凸状態計測回路10から出力された信号を凹凸変化率算出回路11に供給してスラブの長手方向における凹凸変化率を算出し、凹凸変化率算出回路11で算出された凹凸変化率と予め定めた閾値とを判定装置12で比較し、凹凸変化率の絶対値が閾値以上となった部位を表面欠陥と判定する。

(もっと読む)

鋳型中のスラグ及び溶融金属の表面をモニタリングする方法及び装置

本発明は、レーダ装置を使用して連続式鋳造装置の鋳型中にあるスラグ及び溶融金属の表面をモニタリングする方法に関する。本発明により、レーダ装置は、少なくとも20 GHzの帯域幅を有する電磁波のビームを放射する。本発明は、この方法を使用するための装置にも関する。  (もっと読む)

(もっと読む)

連続鋳造されたスラブの表面欠陥を検出かつ分類するための方法

【課題】本発明は、連続鋳造された製品の表面の外観に関するトポグラフィー情報を利用して、連続鋳造された製品の表面欠陥を検出かつ分類するための方法であって、欠陥および/または傷の正確な位置を定め、当該欠陥および/または傷を、位置および広がりの点で評価し、当該評価に対応して製品の継続加工前に除去し、またはプロセス最適化によって回避可能とする方法に関する。課題は、確実かつ実際に不可欠な欠陥評価だけを実施することにある。

【解決手段】一方で連続鋳造された一次製品のスラブ表面の欠陥および/または傷を、検出し、正確な位置で記憶し、他方で最終製品の欠陥および/または傷を、検出し、正確な位置で記憶し、次に一次製品の情報を最終製品の表面検査からの情報と比較し、最終製品に欠陥をもたらした情報、または欠陥もたらすことのある情報のみを、一次製品の欠陥および/または傷を除去するための情報として用いることによって、この課題解決は達成される。

(もっと読む)

鋳片の連続鋳造方法

【課題】鋳造片の短辺形状を計測または予測し、この計測値または予測値に基づき、鋳片のバルジング量を制御する鋳片の連続鋳造方法を提供する。

【解決手段】鋳型から引き出された鋳片の短辺の断面形状のプロファイル線を計測または予測し、プロファイル線の両端同士を結んで基準線とし、この基準線とプロファイル線とに基づいて平均変形量を求め、平均変形量が上限値を超えた場合に、鋳造方向に対する鋳型の短辺部の傾斜角度の増加、鋳型直下の冷却ゾーンの冷却水量の増加、鋳造速度の低下、のうちのいずれか1つ以上の制御を行い、前記平均変形量が下限値を下回った場合に、鋳造方向に対する鋳型の短辺部の傾斜角度の減少、鋳型直下の冷却ゾーンにおける冷却水量の減少、のうちのいずれか一方または両方の制御を行うことを特徴とする鋳片の連続鋳造方法を採用する。

(もっと読む)

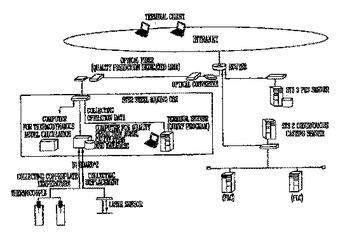

ステンレス鋼鋳片品質オンライン予測システム及びこれを用いた予知方法

【課題】本発明は、製鋼における連続鋳造工程の全般にわたって活用可能なすべての操業データを集合し、これを熱力学及び統計プログラムを活用して冶金学的計算評価モデルとして、生産される鋳片の品質をネットワーク基盤システムを用いてオンラインで精度の高い予測を可能にしたステンレス鋼鋳片品質オンライン予測システム及びこれを用いた予知方法に関する。

【解決手段】本発明は、ステンレス鋼鋳片の生産ラインで情報を収集及び保存するメインコンピュータ、前記メインコンピュータと相互通信する熱力学計算専用コンピュータ、及び前記メインコンピュータと相互通信するサーバ用コンピュータを含んで構成され、製鋼における連続鋳造工程の全般にわたって活用可能なすべての操業データを集合した後、熱力学及び統計プログラムを活用して冶金学的計算評価モデルとして、既存の操業データによる予測法の限界を克服し、生産される鋳片の品質をネットワーク基盤システムを用いてオンラインで精度の高い予測を可能にし、これにより、品質の改善及び生産性の向上に大きく寄与することができる。  (もっと読む)

(もっと読む)

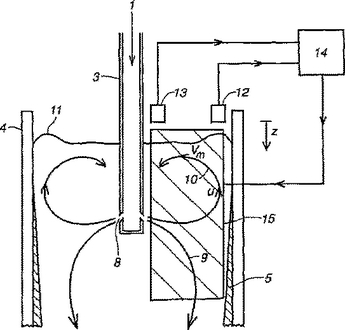

連続鋳造設備の鋳型内溶鋼レベル測定方法

【課題】熱電対式レベル計や放射線式レベル計等の他のレベル計を使用することなく、渦流式レベル計の設置時あるいは鋳造初期に渦流式レベル計の校正を簡単に行うことができる連続鋳造設備の鋳型内溶鋼レベル測定方法を提供すること。

【解決手段】鋳型6内における特定の溶鋼レベルにて共振する音波の特定周波数を事前に求め、鋳造開始時から前記特定周波数の音波をスピーカー16から鋳型6内に向けて常時発信するとともに、鋳型6内で反射された前記特定周波数の音波をマイクロフォン17にて受信してその強度レベルを常時測定し、この強度レベルが所定のしきい値より大きくなった時点の溶鋼レベルを前記特定の溶鋼レベルとし、この特定の溶鋼レベルによって渦流式レベル計9を校正し、それ以降、渦流式レベル計9で溶鋼レベルを測定する

(もっと読む)

コントロールシステム、コンピュータプログラム製品、装置及び方法

金属の鋳造機において液体金属の流れを調整するためのコントロールシステムであって下記構成を備える:プロセス変数を測定するための検出手段;検出手段からのデータを評価するためのコントロール装置;及び、鋳造条件を最適化するために少なくとも一つのプロセスパラメーターを自動的に変更するための手段。前記検出手段は、メニスカスの特徴を、メニスカス上の少なくとも2点で、瞬時に、鋳造期間の全体に渡って測定する。  (もっと読む)

(もっと読む)

1 - 10 / 10

[ Back to top ]