Fターム[4E014DB04]の内容

Fターム[4E014DB04]に分類される特許

1 - 20 / 29

連続鋳造用浸漬ノズル

【課題】幅厚比が大きなスラブの高速鋳造において、ダブルロール流動パターンを鋳型内に形成すると共に、鋳型内の上方及び下方に向かう各溶鋼流の流速を一定の範囲内に制御することが可能な連続鋳造用浸漬ノズルを提供する。

【解決手段】浸漬ノズル10は、底部20を有する管体11の下部が矩形状の扁平断面とされ、該下部の短辺側の両側壁に流路13と連通する一対の第一の吐出孔14が対向して形成されると共に、流路13と連通する一対の第二の吐出孔16が底部20に形成されている。一対の第一の吐出孔14は、それぞれ仕切部22によって上段吐出孔14aと下段吐出孔14bに仕切られ、一対の仕切部22間には、流路13の長辺側の両内壁19から内方にそれぞれ突出し内壁19を水平方向に横断する突条部15が形成されている。また、一対の第二の吐出孔16は、管体11の中心軸に関して対称に配置されている。

(もっと読む)

連続鋳造用浸漬ノズル及びその設計方法

【課題】浸漬ノズルにおいて整流板ノズル本体の破壊を防ぐための構造を有した連続鋳造用浸漬ノズルを提供する。

【解決手段】ノズル本体の膨張係数をM1α[×10−6/℃]、ノズル本体の弾性率をM1E[MPa]、ノズル本体の管壁の厚さをTnzl[mm]、整流板の弾性率をM2E[MPa]、ノズル本体の曲げ強さをσb[MPa]、ノズル本体が破壊しない応力強度比指数の最大値をSest/σbとするとき、全部分板の固定部間のノズル軸方向の長さ距離Lspan[mm]を、次式(1a)により規定される範囲内の長さとする。0<Lspan≦{−b−(b2−4ac)1/2}/2a・・・(1a)、ただし、a=c18/σb、c18=−4.83886×10−5とする。

(もっと読む)

浸漬ノズル

【課題】浸漬ノズルの吐出孔から流出する溶鋼流を均一化,整流化し,ひいては浸漬ノズル近傍でのモールドパウダーの巻き込みを抑制する浸漬ノズルを提供する。

【解決手段】上端に設けられた溶鋼の導入部から溶鋼が下方に通過する上下縦方向に管状の直胴部と,この直胴部の下部に設けられ,溶鋼を直胴部の側面から横方向に吐出する左右対称となる一対の吐出孔とを有する浸漬ノズルにおいて,浸漬ノズルの中心と吐出孔の中心とを通る浸漬ノズルの縦方向断面の吐出孔部内孔の形状が,吐出孔起点から端部に向かって漸次吐出孔内孔が曲線で縮径し,かつその漸次縮径する曲線が,浸漬ノズル縦方向断面の径によって表される吐出孔の内側形状を,少なくとも吐出孔内の一部又は全部に有する。

(もっと読む)

スライドプレートの開閉に起因する偏流を抑制する整流構造

【課題】スライドプレートの開閉に起因する偏流を抑制する。

【解決手段】整流構造10は、連続鋳造で使用するスライドプレート方式の流量調整ユニットの下流側に接続され、上端11aにおける内管形状11が円形であり、上端11aから連続的に内管形状11が変形して、下端11bにおける内管形状11が長軸11y及び短軸11xを有する扁平形状である。そして、下端11bにおける内管形状11の短軸11xが、流量調整ユニットのスライドプレートの開閉方向と平行であって、当該下端11bの直下には、内管形状が前記下端11bにおける内管形状11の長軸11y以上の直径を有する円形で且つ溶鋼吐出孔が穿孔される浸漬ノズルが接続される。また、短軸11xの長さx及び長軸11yの長さyは、0.5≦x/y≦0.8を満たすと共に、整流構造の下端から浸漬ノズルの溶鋼吐出孔の上端までの距離zは、200mm≦z≦900mmを満たす。

(もっと読む)

内周面に一対の段差を設けて鋳型厚み方向の偏流を抑制する浸漬ノズル

【課題】鋳型厚み方向の偏流を高いレベルで抑制できる浸漬ノズルを提供する。

【解決手段】浸漬ノズル1の内周面4であって、平面視で一対の吐出孔2の間に挟まれる位置に、整流突起5が夫々設けられる。各整流突起5の下端部5dは、立面視で鋳型幅方向に対して略平行である。下記式(1)〜(5)の条件を満足する。

(もっと読む)

(もっと読む)

湾曲型連続鋳造機向けの浸漬ノズル

【課題】湾曲内側では下降流となり湾曲外側では上昇流となるような吐出流の流動パターンを実現しつつ、吐出孔の流路断面積を大きく設定することが可能な、全く新規な技術を提供する。

【解決手段】浸漬ノズル1の湾曲外側の内周面4であって、平面視で一対の吐出孔2の間に挟まれる位置に、整流突起5を次の(1)〜(4)の条件を満足するように特定形状の整流突起5を設ける。ここでBは突起の平面視で鋳型幅方向の突起水平長さ[mm]、d1は前記整流突起の下端である整流突起下端と、前記浸漬ノズルの内側底面との間の垂直方向における距離[mm]、d2は前記整流突起の上端である整流突起上端と、上記の整流突起下端との間の垂直方向の距離[mm]である。0.05≦A/φ≦0.15・・・(1)、0.4≦B/φ≦0.8・・・(2)、0.75≦d1/φ≦1.25・・・(3)、2≦d2/A≦6・・・(4)

(もっと読む)

連続鋳造用の浸漬ノズル

【課題】二孔とそれを連結するスリットを有する浸漬ノズルにおいて、溶鋼を浸漬ノズルの開孔部全方向に均一に吐出することで、介在物欠陥や気泡欠陥の発生を抑制し鋳片の品質を向上させる。

【解決手段】溶鋼を鋳型3内に注入する浸漬ノズル1において、浸漬ノズル1下端近傍に形成され、浸漬ノズル1の中心線上から鋳型幅方向に向けて対称に開孔した一対の吐出孔と、該浸漬ノズル1底部に形成され、前記一対の吐出孔を連結する開孔スリットを備えており、前記吐出孔の吐出角度θが、水平方向を基準として仰角5°から30°の範囲内にあり、前記一対の吐出孔と前記開孔スリットとで構成される開孔部の、鋳型幅方向内側両端面への水平投影面積の和をSS、前記開孔部の鉛直下向き投影面積をSBとし、投影面積比SS/SBが、2.5≦SS/SB≦15の範囲内にあることを特徴とする連続鋳造用の浸漬ノズル。

(もっと読む)

鼓型堰付き段付き浸漬ノズル

【課題】偏流が更に低減された浸漬ノズルを提供する。

【解決手段】内側底面3に、溶鋼吐出孔2の穿孔方向に対して平行に延びる第一整流突部4が設けられる。第一整流突部4はその延在方向中央において狭窄される。浸漬ノズル1の内周面7には、第一整流突部4と平行に延び、浸漬ノズル1の底面視において第一整流突部4を挟んで対向する、第二整流突部8が一対で設けられる。

(もっと読む)

鼓型凹み堰付浸漬ノズル

【課題】偏流が更に低減された浸漬ノズルを提供する。

【解決手段】内側底面3に、溶鋼吐出孔2の穿孔方向に対して平行に延びる第一整流突部4が設けられる。第一整流突部4はその延在方向中央において狭窄される。第一整流突部4は、その延在方向の中央に配される突中央部5と、軸心方向において突中央部5よりも突出する突端部6と、から成る。

(もっと読む)

分割型堰付き段付き浸漬ノズル

【課題】偏流が更に低減された浸漬ノズルを提供する。

【解決手段】内側底面3に、溶鋼吐出孔2の穿孔方向に対して平行に延びる第一整流突部4が同列状に一対で設けられる。浸漬ノズル1の内周面7には、第一整流突部4と平行に延び、浸漬ノズル1の底面視において第一整流突部4を挟んで対向する、第二整流突部8が一対で設けられる。

(もっと読む)

ストレート凹み堰付浸漬ノズル

【課題】偏流が更に低減された浸漬ノズルを提供する。

【解決手段】内側底面3に、溶鋼吐出孔2の穿孔方向に対して平行に延びる第一整流突部4が設けられる。第一整流突部4は、その延在方向の中央に配される突中央部5と、軸心方向において突中央部5よりも突出する突端部6と、から成る。

(もっと読む)

溝付浸漬ノズルを用いた中高炭素鋼の連続鋳造方法

【課題】凝固遅れが発生し易い中高炭素鋼を、高い生産性と、気泡性欠陥に関する鋳片の良好な表面品質と、を維持しつつ鋳造すると共に、ブレークアウトに結びつくような著しい凝固遅れの発生を防止する、中高炭素鋼の連続鋳造方法を提供する。

【解決手段】溶鋼吐出孔2の内底面3に溶鋼吐出溝5を刻設する。下記式(1)〜(3)を満足する。鋳造速度Vc[m/min]を1.4〜2.2とする。溶鋼過熱度ΔT[℃]を20〜45とする。

a/A=0.1〜0.9・・・(1)

b/B=0.4〜1.0・・・(2)

Δθ[deg.]=15〜45・・・(3)

ただし、aは溶鋼吐出溝5の刻設幅、Aは溶鋼吐出孔2の外周側開口縁9の幅、bは溶鋼吐出孔2の内底面3と溶鋼吐出溝5の内底面との交差線10と、浸漬ノズル1の外周面と、の径方向における離隔距離、Bは浸漬ノズル1の周壁の厚みである。

(もっと読む)

浸漬ノズル

【課題】浸漬ノズルの吐出孔から流出する溶鋼流の減衰を抑制して、できるだけ長い距離に亘って意図した方向の流速を得ることのできる浸漬ノズルを提供すること。

【解決手段】上端に設けられた溶鋼の導入部9から溶鋼が下方に通過する上下縦方向にパイプ状の直胴部10と、この直胴部10の下部に設けられ、溶鋼を直胴部の側面から横方向に吐出する左右対称となる一対の吐出孔12とを有し、各吐出孔12の内壁面が当該吐出孔12の中心軸の長手方向に平行であって、かつこの内壁面によって形成される導出部の長さが45mm以上であり、吐出孔の総断面積をS1、直胴部の吐出孔上端位置における直胴部の軸方向に直角な直胴部内孔の断面積をS2として、S1/S2の比が0.8以上1.8以下であり、吐出孔の中心軸の水平に対する角度θtが下向きで0≦θt≦20°の範囲である浸漬ノズル。

(もっと読む)

連続鋳造用浸漬ノズル

【課題】複雑な機構を有することなく、浸漬ノズルからの溶鋼流速及び溶鋼の流速変動を低減させることによって、鋳片の割れによる品質欠陥やブレークアウト等の操業トラブルを引き起こさない連続鋳造用浸漬ノズルを提供する。

【解決手段】上部に流量調節機構2を有し、下部に対向する一対の吐出孔3を有する連続鋳造用浸漬ノズル1において、前記吐出孔3の最外部における幅WSNと高さHSNの比が次式(1)の条件を満たし、かつ、前記一対の吐出孔3の最外部における吐出孔総断面積ASNと前記吐出孔3直上の内部流路4の断面積AINの比が次式(2)の条件を満たすと共に、更に、前記流量調節機構2の下端から前記吐出孔3の上端までの内部流路の長さLnozzleと内部流路4の相当直径DINの比が次式(3)の条件を満たす様に構成されてなる。 1.6 < WSN/HSN < 2.3…… (1), ASN /AIN < 2.6…… (2), Lnozzle / DIN> 6.0…… (3)

(もっと読む)

鼓型堰付き浸漬ノズルを用いる中高炭素鋼の連続鋳造方法

【課題】凝固遅れが進行し易い中高炭素鋼を高い生産性で連続鋳造できる連続鋳造方法を提供する。

【解決手段】内側底面から所定距離上方へ離れた位置において該浸漬ノズルの周壁に一対の対向する溶鋼吐出孔3が穿孔されると共に、内側底面に突部4が延設される、浸漬ノズルを用いる。突部4の高さ[mm]をhとし、突部4の延在方向端部における幅[mm]をaとし、突部4の延在方向中央における幅[mm]をbとし、前記浸漬ノズルの内径[mm]をDsnとしたとき、下記式(1)及び(2)を満足するものとする。鋳造速度Vc[m/min]を1.4〜2.2とする。溶鋼過熱度ΔT[℃]を20〜45とする。 h/H=0.5〜2.0 (1) (a−b)/Dsn=0.15〜0.45 (2)

(もっと読む)

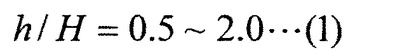

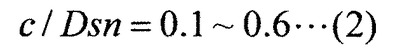

分割型堰付き浸漬ノズルを用いる中高炭素鋼の連続鋳造方法

【課題】凝固遅れが進行し易い中高炭素鋼を高い生産性で連続鋳造できる連続鋳造方法を提供する。

【解決手段】内側底面から所定距離上方へ離れた位置において該浸漬ノズル1の周壁に一対の対向する溶鋼吐出孔3・3が穿孔されると共に、内側底面2に突部4が同列状に一対で延設される、浸漬ノズル1を用いる。突部4の高さ[mm]をhとし、突部4・4間の距離[mm]をcとし、浸漬ノズルの内径[mm]をDsnとしたとき、下記式(1)及び(2)を満足するものとする。鋳造速度Vc[m/min]を1.4〜2.2とする。溶鋼過熱度ΔT[℃]を20〜45とする。

【数1】

【数2】 (もっと読む)

(もっと読む)

連続鋳造装置及び連続鋳造方法

【課題】スパウトに捕捉される空気を低減すると共に捕捉された空気を早期にスパウトから離脱させることによって連続鋳造製品における介在物の低減を図ることができる連続鋳造装置及び連続鋳造方法を提供する。

【解決手段】スパウト10のスパウトネック10aにおけるトラフ6からの入口内側形状は連続面11とされており、これによりスムーズな溶湯流れが作られ、スパウト入口内側には定常的な回転流が存在しなくなるため、鋳込み時にスパウト内を浮上してきた空気はスパウト断面中心近傍、すなわちストッパロッド壁面に沿ってまっすぐ浮上しトラフの溶湯上部から系外に排除される。

(もっと読む)

浸漬ノズル

本発明は鉄鋼業に、特に、浸漬ノズルを使用するスラブの連続鋳造に関する。

本発明の浸漬ノズルは、底部と、側面の抜け口と、

前記抜け口の排出口の上で、前記ノズルの下部に固定され、円筒形状の面によってその端部で徐々に接合する二つの平行な平面により形成される囲いと、を備え、

前記ノズルは前記囲いの中心に配置され、前記囲いの前記平行な平面と20°〜45°の範囲の鋭角をなす共通の長手軸を有する二つの同様の反対向きに設置された側面の抜け口を有する。

(もっと読む)

双ロール鋳造機

【課題】ストリップの板幅方向厚み分布のむらを抑制できる双ロール鋳造機を提供する。

【解決手段】冷却ロール1a,1b、サイド堰2a,2b、ノズルピース11a,11bを備え、このノズルピース11a,11bの一方の冷却ロール1a側の部位と他方の冷却ロール1b側の部位のそれぞれに、冷却ロール1a,1b間に溶湯5を送出し得る複数の開口13を、冷却ロール1a,1b軸線方向に並ぶように、しかも一方の冷却ロール1a側の部位と他方の冷却ロール1b側の部位とで互い違いに穿設した構成を採る。

(もっと読む)

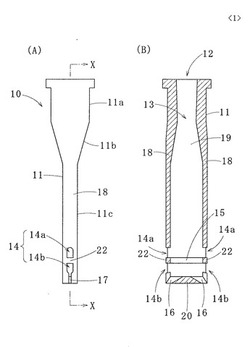

分割型堰付浸漬ノズル

【課題】鋳型厚み方向と幅方向の偏流が抑制される浸漬ノズルを提供する。

【解決手段】タンディッシュ内に保持される溶鋼を鋳型内へ注湯するのに供される有底円筒状の浸漬ノズル1である。該浸漬ノズル1の内側底面2から所定距離上方へ離れた位置において該浸漬ノズル1の周壁に一対の対向する溶鋼吐出孔3が穿孔されると共に、前記内側底面2には該浸漬ノズル1の底面視において前記溶鋼吐出孔3の穿孔方向3Aと平行に延在する突部4・4が同列状に一対で設けられ、更に下記式(1)及び(2)を満足する。

h/H=0.5〜2.0・・・(1)

c/D=0.1〜0.6・・・(2)

ただし、

h:前記突部の延在方向に対する垂直断面における該突部の上面の高さ

H:前記溶鋼吐出孔の内周側開口縁の下端と前記内側底面との間の距離

c:前記一対の突部間の距離

D:前記浸漬ノズルの内径

(もっと読む)

1 - 20 / 29

[ Back to top ]