Fターム[4E024AA03]の内容

Fターム[4E024AA03]に分類される特許

1 - 20 / 43

金属帯の圧延方法

【課題】金属帯の圧延において、板幅方向での厚みが不均一、特に幅端部の厚みが過薄になったり過厚になったりする問題を解消でき、金属帯の製造におけるスケジュールフリーの圧延を安定的、かつ確実に、実現することを目的とするものである。

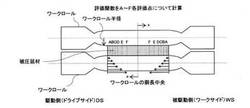

【解決手段】ワークロールを軸方向にシフトするシフト機構および上下ワークロールをクロスするクロス機構を備えた圧延機を用いて被圧延材を圧延するに際し、圧延サイクルにて圧延予定の全被圧延材について、被圧延材とワークロールの接触部分におけるワークロールプロフィルを、目標とするプロフィルとするように全被圧延材に対するワークロールシフト位置を決定し、次いで各被圧延材について予測ワークロールプロフィル、予測圧延荷重、目標板幅からワークロールのクロス角を決定することを特徴とする圧延方法。

(もっと読む)

ロールプレス設備

【課題】

ロールのたわみを補正する機構を備えるロールプレス設備において、長期の連続加工でも高精度に(巾方向の全範囲において厚みを目標厚み範囲内に)圧縮加工することが可能なロールプレス設備を提供する。

【解決手段】

ロールのたわみを補正する機構を備えるロールプレス設備において、プレス加工された材料3の巾方向の複数個所で厚みを厚み計10により計測し、材料の巾方向の全範囲において目標厚み範囲内の厚さとなるように、複数個所での厚み測定値と目標厚みとの差の状態に応じて、ロールギャップの調整を行うプレス機構とロールのたわみを補正するベンド機構のフィードバック制御を単独又は組み合わせて行う。

(もっと読む)

圧延機での板厚制御方法

【課題】ウエッジを有する圧延材において、薄い側の端部の板厚が目標値を下回ることを確実に防止しつつ板厚を制御する板厚制御方法を提供すること。

【解決手段】本発明の板厚制御方法は、ワークロール2,2を備えた圧延機4で圧延中の圧延材5に対する板厚制御方法であって、ワークロール2,2の幅方向両端における圧延荷重の差である圧延荷重差ΔPと、圧延材5の幅方向両端の板厚差であるウェッジ量ΔHWとを用いて、圧延材5の幅方向端部の板厚である板端の板厚hGを求める。次に、求めた板端の板厚hGとゲージメータ式とを基にして、ワークロール2,2のロールギャップsを求める。求めたロールギャップsを圧延機4に適用し圧延材5の板厚制御を行う。

(もっと読む)

金属板の圧延方法、圧延機及びこれによって製造された金属板

【課題】大きなロール開度が必要な圧延機において、ベンディング装置により板クラウン又は形状(平坦度又は急峻度)を適切に制御可能な圧延機及び圧延方法を提供する。

【解決手段】圧延は、上下一対の作業ロールと上下一対の補強ロールとを有し、上下作業ロールにそれぞれインクリースベンディング力を負荷する油圧シリンダーが、圧延機ハウジングの内側に突出したプロジェクトブロックに配備される圧延機を用いて行われる。本圧延機を用いた圧延方法では、圧延パス出側の板クラウンがその目標値となるようなベンディング力が算出され、該算出されたベンディング力が付与されるように上記油圧シリンダーが制御される。

(もっと読む)

金属板材の圧延機および圧延方法

【課題】上下作業ロールチョックの安定性と上下作業ロール間の開度を両立し、応答性が高く、圧延中の外乱に対しても板クラウン・形状制御範囲の大きい圧延機を提供する。

【解決手段】上下作業ロールにインクリースベンディング力を負荷する油圧シリンダーが、圧延機ハウジングの内側に突出したプロジェクトブロックに配備され、下作業ロール胴部に負荷される圧延方向力が、下クロスヘッドに配備された下プロジェクトブロックと下作業ロールチョックとの接触面によって支持され、上作業ロール胴部に負荷される圧延方向力が、前記プロジェクトブロックの上方に位置する圧延機ハウジングに配備された上クロスヘッドと上作業ロールチョックとの接触面によって支持され、上下作業ロールを、圧延する金属板材に対して平行な面内で相対的に交差させるペアクロス手段を配備する。

(もっと読む)

金属板材の圧延機および圧延方法

【課題】上下作業ロールチョックの安定性と上下作業ロール間の開度を両立し、応答性が高く、圧延中の外乱に対しても板クラウン・形状制御範囲の大きい圧延機を提供する。

【解決手段】上下作業ロールにそれぞれインクリースベンディング力を負荷する油圧シリンダーが、圧延機ハウジングの内側に突出したプロジェクトブロックに配備され、前記下作業ロール胴部に負荷される圧延方向力が、前記プロジェクトブロックと下作業ロールチョックとの接触面によって支持され、前記上作業ロール胴部に負荷される圧延方向力が、前記プロジェクトブロックの上方に位置する圧延機ハウジングウィンドウと上作業ロールチョックとの接触面によって支持され、前記上下作業ロールそれぞれが、同一形状の凹凸状のイニシャルクラウンを、互いに点対称となるべく付与され、かつ、上下作業ロールチョックを、軸方向で互いに相反する方向に相対移動させるロールシフト手段を有する。

(もっと読む)

熱間仕上圧延におけるクラウン制御方法

【課題】板幅が狭い鋼板や幅方向板厚が非対称の鋼板においても、クラウン制御が可能な熱間仕上圧延におけるクラウン制御方法を提供する。

【解決手段】熱間圧延ラインにおける仕上圧延機10の上流側に、鋼板Sの幅方向に移動可能な複数のトランスバース型誘導加熱装置からなるバーヒータ3を設置し、当該仕上圧延機10の出側に、鋼板Sの板厚を鋼板の全幅にわたって同時測定して得るプロフィールメータ1を配置し、プロフィールメータ1で測定した鋼板Sの幅方向の板厚プロフィールに基づき、仕上圧延機10の出側の鋼板のクラウン量が予め設定された目標値以内になるように、バーヒータ3の幅方向の位置および加熱量を制御することを特徴とする熱間仕上圧延におけるクラウン制御方法。

(もっと読む)

冷間タンデム圧延機の制御方法

【課題】形状評価モデルから算出したワークロールベンディング力を、板厚・形状非干渉制御理論により更に修正して板厚と形状との非干渉制御を可能にする。

【解決手段】冷間タンデム圧延機で板厚、板形状を同時制御する方法であり、板クラウン比率変化、板幅、圧延荷重を検出或いは推定し、出側板厚の目標値と推定値の偏差を求め、当該偏差から仮の圧下位置制御目標値を設定し、その一方で板クラウン比率変化等の検出値又は推定値に基づき形状評価パラメータを計算し、形状評価パラメータの計算値と目標値との偏差を求め、当該偏差を相殺するワークロールベンディング力を仮のワークロールベンディング力制御量とし、当該制御量及び板厚制御のための仮の圧下位置制御量を板厚・形状非干渉制御理論に基づき修正し、修正したワークロールベンディング力制御量及び圧下位置制御量に基づき圧下位置とワークロールベンダーとを同時に制御する。

(もっと読む)

圧延方法

【課題】高次関数ロールを用いてクラウン制御能力の高い圧延を安定して行うに好適な手段を提供する。

【解決手段】ワークロールとこれに接触するバックアップロールとのすべり率と、ワークロールとこれに接触するバックアップロールとの間の線圧の1/2乗と、ミル中心からの距離の積をワークロールとバックアップロールとの接触域全幅にわたって積分した時の積分値が0となるように、ロールバレル外形を決定する。

(もっと読む)

熱間圧延ミルのクラウン制御装置および方法

【課題】鋼板の長手方向に均一なクラウンを実現する。

【解決手段】鋼板の圧延に先立ったセットアップ計算でベンダーの設定値を算出するセットアップ手段102と、クラウン計171から検出したクラウン量から特徴量を抽出し、この値にしたがった演算でベンダーの先後端を、先後端の過渡領域を最小化する方向に補正する。このため次回の鋼板に適用する鋼板先後端におけるベンダーの補正仕様を算出する先後端補正仕様調整手段104と、算出したベンダーの補正仕様と鋼板の圧延部位の情報から鋼板圧延中にベンダーの補正値を算出する先後端補正手段105と、ベンダーの設定値とベンダーの補正値とからベンダー指令値を算出して熱間圧延ミルに出力する操作量算出手段130を備えた。この結果、鋼板長手方向の定常クラウンの領域を最大化し、長手方向のクラウンの均一度が高まる。

(もっと読む)

板圧延のパススケジュールの設定方法

【課題】所望の平坦度、板クラウンを安定的に得ることのできる板圧延のパススケジュールの設定方法を提供する。

【解決手段】各パス出側における伸びひずみ差の理想値からのずれ、各パスにおける板クラウン比率変化の理想値からのずれ、各パス出側における板クラウンの理想値からのずれを指標とする評価関数を用い、該評価関数値を最小とするパススケジュールを探索し、これを実現するようにパススケジュールを設定する。このとき、各パス出側における伸びひずみ差、各パスにおける板クラウン比率変化、各パス出側における板クラウンの、それぞれ理想値からのずれを、それぞれ各パス出側板厚のべき乗で除したものを指標とする評価関数を用いることが好ましい。また、各パス出側板厚が所定値以下の領域で各パス出側における板クラウン比率が一定となるように板クラウンの理想値を設定することが好ましい。

(もっと読む)

板圧延機およびその制御方法

【課題】下分割補強ロールに荷重検出装置を配備しない簡素な構成でありながら、広幅の圧延材を圧延する場合であっても幅方向反り形状不良を発生させることなく、しかも高精度、高応答な形状制御または板厚分布制御を可能とする板圧延機およびその制御方法を提供すること。

【解決手段】下作業ロールたわみの目標値を実現するための下分割補強ロール幅方向プロフィル制御装置の制御目標値を圧延条件に応じて演算し、これに基づいて幅方向プロフィル制御装置を制御する。加えて、上分割補強ロール荷重検出装置で測定された荷重検出値から圧延材〜作業ロール間の幅方向圧延荷重分布または幅方向圧延荷重分布と圧延機出側の幅方向板厚分布を推定し、所望の幅方向圧延荷重分布または幅方向板厚分布を達成するための上分割補強ロール圧下機構の制御目標値を演算し、これに基づいて上分割補強ロール圧下機構を制御する。

(もっと読む)

冷間圧延における板圧延機の形状制御方法

【課題】圧延荷重変動に起因する板形状不良、特に加減速時の板形状、およびスキッドマーク部の板形状不良を良好に制御することができる冷間圧延における板圧延機の形状制御方法を提供する。

【解決手段】実測のメカニカル板クラウン比率変化βおよび線荷重pから、板形状(形状評価パラメータλ2)を推定し、基準状態からの、メカニカル板クラウン比率変化βの偏差Δβおよび線荷重変化の偏差△pから形状評価パラメータλ2の偏差Δλ2を計算し、この形状評価パラメータ偏差Δλ2から前記βとλ2との重回帰モデルから求めた式を用いて、該形状評価パラメータ偏差Δλ2を相殺するワークロールベンダー力制御量を計算し、線荷重が基準線荷重から変動しても所望とする板形状が得られるように、ワークロールベンダー力を制御する。

(もっと読む)

圧延機の分割バックアップロールの変形マトリックス同定方法

【課題】少なくとも上下一方のロールアセンブリが軸方向に3分割以上に分割された分割バックアップロールでワークロールを支持する機構を有し、各分割バックアップロールに夫々独立した圧下装置、荷重測定装置及び圧下位置測定装置を備えた圧延機において、ワークロール水平面内たわみが十分小さくなる最適な変形特性同定基準点を供する。

【解決手段】変形特性同定の基準点のための分割バックアップロール合計荷重を仮定し、ワークロールの水平面内たわみが十分小さくなる目標となる分割バックアップロールの荷重分布を予め求めておき、圧延機のキスロール状態で前記合計荷重まで締め込み、締込み時の分割バックアップロール荷重を測定し、前記目標となる分割バックアップロール荷重分布との差から分割バックアップロール位置を修正し、目標となる分割バックアップロール荷重分布を実現させた分割バックアップロール圧下位置を変形特性の基準点とする。

(もっと読む)

圧延機の零調方法

【課題】少なくとも上下一方のロールアセンブリが軸方向に3分割以上に分割された分割バックアップロールによってワークロールを支持する機構を有し、各分割バックアップロールに夫々独立した圧下装置、荷重測定装置及び圧下位置測定装置を備えた圧延機において、ワークロール水平たわみが十分小さくなる最適な零調方法を提供する。

【解決手段】零調のための分割バックアップロール合計荷重を仮定し、ワークロールの水平面内たわみが十分小さくなる目標となる分割バックアップロール荷重分布を予め求めておき、圧延機のキスロール状態で前記合計荷重まで締め込み、締込み時の分割バックアップロール荷重を測定し、前記目標となる分割バックアップロール荷重分布との差から分割バックアップロール位置を修正し、当該ロール位置修正によって目標となる分割バックアップロール荷重分布を実現させた主圧下位置および分割バックアップロール圧下位置を零点とする。

(もっと読む)

ロールのクラウンコントロールのための冷却ロール及びその制御方法

本発明はロールのクラウンコントロールのための冷却ロール及びその制御方法に関する。

ロールのクラウンコントロールのための冷却ロールは、ヒートシンクと、ヒートシンクの外側に複数層の熱電モジュールがロール長手方向に積層した内部モジュールと、内部モジュールの外側に複数層の熱電モジュールがロールの長手方向に積層した外部モジュールと、を含み、内部モジュールは、外部モジュールの表面から流れてくる電流をヒートシンクに流すことを特徴とする。

(もっと読む)

熱間タンデム圧延ミルのクラウン形状制御装置および方法

【課題】鋼板の長手方向に均一なクラウンと平坦な形状を同時に実現する。

【解決手段】クラウン・形状フィードバック制御を行う際、クラウン制御を分担するスタンドのうち上流スタンドのベンダー修正効果が及ばない鋼板部位について、下流スタンドのベンダー量を鋼板部位に対応づけて補正し、クラウン制御を高応答化する。さらにクラウン制御を分担するスタンドと形状制御を行うスタンドをクラウン偏差(またはクラウン比率偏差)と形状平坦度の値にしたがって最適化する。この結果、長手方向のクラウン精度と形状平坦度をともに高めることができる。

(もっと読む)

タンデム圧延装置におけるパススケジュール決定方法

【課題】圧延目的に応じたパススケジュールを容易に決定することができるタンダム圧延装置におけるパススケジュール決定方法を提供する。

【解決手段】複数の圧延スタンドで圧延材を連続的に圧延するタンデム圧延装置におけるパススケジュールの決定方法において、圧延する際の圧延条件に応じて当該パススケジュールP1を求めておくと共に、この当該パススケジュールP1とは別に圧延目的を重視した目的別パススケジュールP2を求めておき、圧延目的を当該パススケジュールP1に加味する必要が生じた際に、当該パススケジュールP1と前記目的別パススケジュールP2との偏差に基づいて、圧延目的を含めた新たなパススケジュールを決定する。

(もっと読む)

冷間圧延における形状制御方法

【課題】形状に大きく影響する圧延荷重の変化を前後方張力の制御によって抑制することにより、形状制御手段の能力不足を補い、形状精度に優れた圧延材を高生産性で製造できる制御方法を提供する。

【解決手段】圧延荷重,形状制御手段の制御量,素材クラウン量,圧延前形状及びワークロールクラウン量を変数とし板端から距離が異なる複数の箇所について板幅中央に対する伸び率差を表す数式モデルと前方張力及び後方張力を変数とし圧延荷重を表す数式モデルを予め作成し、素材クラウン量と圧延前形状の実測値及びワークロールクラウン量を前記伸び率差を表す数式モデルに代入し、伸び率差が目標値に一致するように形状制御手段の制御量及び圧延荷重を算出するとともに、算出した圧延荷重と前記圧延荷重を表す数式モデルから得られる圧延荷重が一致するように前方張力及び後方張力を算出し、算出した形状制御手段の制御量,前方張力及び後方張力を設定する。

(もっと読む)

熱間圧延ミルのクラウン制御装置および方法

【課題】鋼板の長手方向に均一なクラウンを実現する。

【解決手段】鋼板の圧延に先立ったセットアップ計算でベンダーの設定値を算出するセットアップ手段102と、クラウン計171から検出したクラウン量から特徴量を抽出し、この値にしたがった演算でベンダーの先後端を、先後端の過渡領域を最小化する方向に補正する。このため次回の鋼板に適用する鋼板先後端におけるベンダーの補正仕様を算出する先後端補正仕様調整手段104と、算出したベンダーの補正仕様と鋼板の圧延部位の情報から鋼板圧延中にベンダーの補正値を算出する先後端補正手段105と、ベンダーの設定値とベンダーの補正値とからベンダー指令値を算出して熱間圧延ミルに出力する操作量算出手段130を備えた。この結果、鋼板長手方向の定常クラウンの領域を最大化し、長手方向のクラウンの均一度が高まる。

(もっと読む)

1 - 20 / 43

[ Back to top ]