Fターム[4E028CA13]の内容

他に分類されない板、線、管の製造と清浄 (990) | 電縫管等 (451) | 溶接 (134)

Fターム[4E028CA13]の下位に属するFターム

突合せ継手でないもの (1)

Fターム[4E028CA13]に分類される特許

1 - 20 / 133

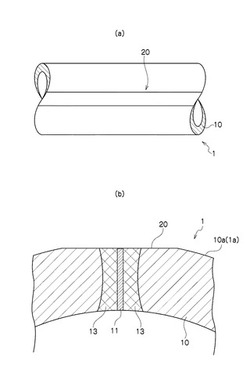

電縫管、電縫管の製造方法及びローレット加工治具

【課題】最終製品としての電縫管を用いるうえで、電縫溶接部のある部位を容易に識別することを可能とする電縫管を提供すること。

【解決手段】連続的に走行する金属帯2を筒状に成形し、金属帯2の板幅方向両端部を電縫溶接する電縫管1の製造方法において、電縫管1の電縫溶接部11において電縫管1の外周面10aから突出するビード12を切削するビード切削工程と、電縫管1の外周面10aの電縫溶接部11に対応する部位に金属帯走行方向Pに間隔を空けて複数のノッチ20を刻印する刻印工程とを有することを特徴とする。

(もっと読む)

溶接熱影響部靱性に優れた溶接鋼管およびその製造方法

【課題】生産性に優れ、なおかつ溶接内部品質を劣化させることなく、溶接熱影響部靱性に優れた溶接鋼管を供給することを目的とする。

【解決手段】内面または外面のいずれかを先行して溶接した内外面各1層の突合せ溶接部を有する溶接鋼管において、溶接熱影響部の金属組織のうち、島状マルテンサイト(MA)面積分率が4%以下で、平均旧オーステナイト粒径が400μm以下で、先行溶接及び後続溶接によって形成された溶接熱影響部の平均旧オーステナイト粒径、先行溶接及び後続溶接によって形成された溶接ビードのビード先端から5mmの位置でのビード幅、先行溶接及び後続溶接した溶接ビードの溶融線傾斜角等を考慮したことを特徴とする溶接熱影響部靱性に優れた溶接鋼管。

(もっと読む)

小径金属管の製造方法及び製造装置

【課題】成形されるパイプの外径よりも明らかに大きな径のロールを配置した大径ロールスタンドを使用し、無潤滑で精度よく円筒状に成形して、生産効率良く小径溶接管を製造する。

【解決手段】左右一対のサイドロールを備えたロールスタンドであって、前記一対のサイドロールとして成形されるパイプの外径φ1に対して成形するロールの外径φ2の外径比φ2/φ1が10以上になるように設計された大径サイドロールが用いられているロールスタンドを使用し、金属帯を、単スタンドの前記ロールスタンドを通して円筒状に成形した後、金属帯エッジの突合せ部を溶接接合する。大径サイドロールとして、3方ロール方式あるいは4方ロール方式のものを用いてもよい。

単スタンドでの製造が可能となるため、ロール交換の手間が軽減され、コスト低減に資する。

(もっと読む)

小径金属管の製造方法及び製造装置

【課題】成形されるパイプの外径よりも明らかに大きな径のロールを配置した大径ロールスタンドを使用し、無潤滑で精度よく円筒状に成形して、生産効率良く小径溶接管を製造する。

【解決手段】一対のサイドロールであって、成形されるパイプの外径φ1に対して成形するロールの外径φ2の外径比φ2/φ1を10以上、好ましくは25以上となるように設計された大径サイドロールを使用し、金属帯を単スタンドの前記サイドロールを通して円筒状に成形した後、金属帯エッジの突合せ部を溶接接合する。大径サイドロールとして、3方ロール方式あるいは4方ロール方式のものを用いてもよい。

単スタンドでの製造が可能となるため、ロール交換の手間が軽減され、コスト低減に資する。

(もっと読む)

高一様伸び特性を備えかつ溶接部靱性に優れた高強度溶接鋼管、およびその製造方法

【課題】API規格X80(引張強度700MPa)以上の高強度ラインパイプ用で、母材部の0.5%耐力に対する1.5%耐力の比が1.10以上かつ引張強度と一様伸びの積が7500MPa・%以上を満足する優れた変形性能と、−20℃までの低温域での優れた溶接部靱性を兼ね備えた高強度溶接鋼管およびその製造方法を提供する。

【解決手段】特定成分の母材と特定成分の溶接金属を備え、前記母材部は、第1相がベイナイトで、第2相が第1相中に面積率で5〜20%分散した平均アスペクト比が2.0以下である島状マルテンサイトで、前記島状マルテンサイトの90%以上が旧オーステナイト粒界に存在したミクロ組織を有し、前記溶接金属部は、アシキュラフェライトとベイナイトを合わせた面積率が80%以上かつ、島状マルテンサイトの面積率が5%以下であるミクロ組織を有する溶接鋼管。

(もっと読む)

高一様伸び特性を備え、かつ溶接部低温靱性に優れた高強度溶接鋼管、およびその製造方法

【課題】API規格X65〜X70級高強度ラインパイプ用で、優れた変形特性と溶接部靱性を兼ね備えた高強度溶接鋼管およびその製造方法を提供する。

【解決手段】特定の、母材の成分組成と溶接金属の成分組成を備え、前記母材部は、第1相がフェライトで、第2相が第1相中に面積率で5〜20%分散した平均アスペクト比が2.0以下である島状マルテンサイトで、前記島状マルテンサイトの90%以上がフェライト粒界に存在したミクロ組織を有し、前記溶接金属部は、アシキュラフェライトの面積率が80%以上かつ、島状マルテンサイトの面積率が5%以下であるミクロ組織を有する溶接鋼管。上記特定の母材成分組成を有する鋼片を、Ac3以上に再加熱後、圧延終了温度Ar3以上で熱間圧延し、その後、空冷して得られた鋼板を冷間成形により筒状に成形した後、Ac1以上Ac3以下に急速加熱し、引続き空冷あるいは水冷で室温まで冷却後、端部を溶接し、最後に拡管をする。

(もっと読む)

鋼板及びその鋼板からなる鋼管

【課題】鋼管を成形する際に意匠性の悪化を防ぐと共に表面の凹凸形状の凹凸段差の低下を抑制することのできる鋼板及びその鋼板からなる鋼管を提供する。

【解決手段】鋼板の一方の表面には、複数の凸部2及び隣り合う凸部2間の凹部3からなる凹凸形状が形成されている。凸部2は、凹部3からの高さが最も高い位置に形成され凹部3と平行な長方形形状の平坦な頂上部5と、頂上部5の周縁5aから凹部3に向かって傾斜する傾斜面6とを有している。鋼板の表面に平行且つ各頂上部5の長手方向に垂直な方向から見ると、凸部2の頂上部5は、隣り合う凸部2’及び2”それぞれの頂上部5’及び5”と部分的に重なり合い、ラップ代7が構成される。

(もっと読む)

SR後の溶接部靱性に優れた低降伏比耐HIC溶接鋼管およびその製造方法

【課題】SR後の溶接部靱性に優れた低降伏比耐HIC溶接鋼管およびその製造方法を提供する。

【解決手段】溶接鋼管であって、その母材部は、Al、Ti、Caを含有し、更にCu、Ni、Cr、Mo、Nb、Vの中から選ばれる1種以上を含み、Ceqを0.28以上、PHICを1.00以下、ACRを1.0〜4.0とし、前記母材の管厚中央部の組織は、平均粒径40μm以下かつ平均アスペクト比2.0以下のポリゴナルフェライトおよび擬似ポリゴナルフェライト並びに硬質第2相を含み、前記ポリゴナルフェライトと硬質第2相との硬度差をHv20〜100とし、また、前記溶接鋼管の溶接金属部は母材と共金とし、Pcmが0.12以上、PSRが0.025以下であることを特徴とするSR後の溶接部靱性に優れた低降伏比耐HIC溶接鋼管。

(もっと読む)

電縫溶接部の耐サワー特性に優れた高強度厚肉電縫鋼管の製造方法

【課題】NACE規定のHIC試験において電縫溶接部に水素誘起割れが発生しない、電縫溶接部の耐サワー特性に優れた高強度厚肉電縫鋼管の製造方法を提供する。

【解決手段】被溶接端面を塑性変形させて、電縫溶接直前の被溶接端部形状を、板厚t方向に関して、t方向中間の平行部5から管内面側へは開先幅が(1/7)t〜(3/7)t、開先角度が15〜45°のテーパ状の管内面側開先部6、前記平行部から管外側へは開先幅が(1/7)t〜(3/7)t、開先角度が15〜45°のテーパ状の管外面側開先部7を有する開先形状として、電縫溶接部中の酸化物1の個々の相等円直径が20μm以下であり、且つ前記酸化物の複数個が最隣接間隔100μm以下で寄り集まった集団であるクラスター2の相等円直径が300μm以下である電縫溶接部を得る。

(もっと読む)

電縫溶接部の成形性、低温靭性および耐疲労特性に優れた電縫鋼管およびその製造方法

【課題】電縫溶接部の成形性、低温靭性、耐疲労特性に優れた、引張強さTS:434MPa以上である電縫鋼管を提供する。

【解決手段】電縫溶接部に存在する介在物のうち、円相当径で2μm以上の介在物に含まれる、Si、Mn、Al、Ca、Crの合計量が、質量%で、99ppm以下とする。電縫溶接部は、雰囲気中の酸素濃度を(1000/foxy)ppm以下に調整した雰囲気中で電縫溶接を行うことにより達成できる。電縫溶接後に、肉厚方向平均温度で720〜1020℃の範囲の温度に加熱する電縫溶接部熱処理や、電縫溶接後に、肉厚方向平均温度で720〜1020℃の範囲の温度に加熱して、縮径圧延を行ってもよい。電縫鋼管は、C:0.03〜0.59%、Si:0.10〜1.50%、Mn:0.40〜2.10%、Al:0.01〜0.35%を含有し、あるいはさらに、Ca、Crを含有してもよい。

(もっと読む)

電縫溶接部の耐HIC性と低温靭性に優れた電縫鋼管およびその製造方法

【課題】電縫溶接部の耐HIC性および低温靭性に優れた、引張強さ434MPa以上を有する電縫鋼管及びその製造方法を提供する。

【解決手段】電縫溶接部に存在し、かつ円相当径で20μm以上の介在物に含まれる、Si、Mn、Al、Ca、Crの合計量が、質量%で、20ppm以下する。C、Si、Mn、Al、あるいはさらに、Ca、Crを所定量含有する電縫鋼管とする。酸素含有量を(1000/foxy)ppm以下に調整した雰囲気中で電縫溶接を行うか、あるいは、鋼帯の端部に、管内表面または管外表面から肉厚方向に肉厚の10〜60%の位置まで、10×log(foxy)〜40×log(foxy)を満足する傾斜平均角からなるテーパ部を有する開先を付与するロール成形を行うか、あるいはこれらの両方を組み合わせて行うことにより、達成できる。なお、foxy=Mn+10(Si+Cr)+100Al+1000Caで定義される。

(もっと読む)

高圧縮強度鋼管及びその製造方法

【課題】鋼板の化学成分と金属組織を最適化することでバウシンガー効果による降伏応力低下を抑制し、圧縮強度が高くかつ溶接HAZ靱性に優れたAPI−X80グレード以上の鋼管を提供することを目的とする。

【解決手段】質量%で、C、Si、Mn、P、S、Al、Nb:0.003〜0.070%、Ti:0.005〜0.035%、Mo:0.01〜0.5%を含有し、C(%)−0.065Nb(%)−0.025Mo(%)が0.025〜0.060で、C(%)+0.67Nb(%)が0.10以下であり,Pcm値が0.20以下である鋼管であり、金属組織がベイナイトの面積分率の合計が95%以上で、ベイナイト中にNbを含有する微細析出物が分散析出しており、島状マルテンサイトの面積分率が3%以下であることを特徴とする、引張強度630MPa以上の高圧縮強度耐サワーラインパイプ用鋼管。

(もっと読む)

耐ねじり疲労特性に優れた電縫鋼管及びその製造方法

【課題】ドライブシャフトとして必要とされる耐疲労特性を保証された、耐ねじり疲労特性に優れた電縫鋼管の製造方法を提供する。

【解決手段】母材部の組成が、C:0.25〜0.55%、Si:0.01〜1.0%、Mn:0.2〜3.0%、Al:0.1%以下、N:0.0010〜0.0100%を含み残部Fe及び不可避的不純物である電縫鋼管であって、電縫溶接部への溶接欠陥の投影面積である溶接欠陥面積が40000μm2未満であることを特徴とする耐ねじり疲労特性に優れた電縫鋼管。

(もっと読む)

鋼管の製造方法

【課題】3点曲げプレスの回数を減少して鋼管の製造に要する時間を短縮するとともに、形状の矯正を冷間で行なうことによって特性の劣化を防止し、かつ寸法精度に優れた鋼管を製造する方法を提供する。

【解決手段】端曲げを付与した鋼板を幅方向に複数回の3点曲げプレスを行なうことによって成形した後、鋼板の突合せ部を溶接した鋼管1の内部に複数個の拡管工具2を挿入して、拡管工具2を3点曲げプレスによる変形が生じていない全ての未変形部9に当接させて鋼管1を拡管する。

(もっと読む)

高強度鋼管用鋼板及び高強度鋼管

【課題】優れた耐HIC性を有する高強度鋼管用鋼板及び高強度鋼管を提供する。

【解決手段】本発明による高強度鋼管は、質量%で、C:0.020〜0.070%、Si:0.05〜0.50%、Mn:1.10〜1.60%、P:0.008%以下、S:0.0006%以下、Cu:0.05〜0.50%、Cr:0.05〜0.50%、Ni:0.05〜1.00%、Mo0.50%以下、Nb:0.005〜0.080%、V:0.005〜0.080%、Ti:0.005〜0.030%、N:0.0015〜0.0070%、Al:0.005〜0.060%及びCa:0.0005〜0.0060%を含有し、残部はFe及び不純物からなり、式(1)を満たす。

0.6<Cu+Cr+Ni+Mo<1.5 (1)

ここで、式(1)中の各元素記号には、各元素の含有量(質量%)が代入される。

(もっと読む)

高強度電縫鋼管およびその製造方法

【課題】自動車衝撃吸収部材用として好適な、高強度電縫鋼管を提供する。

【解決手段】質量%で、C:0.05〜0.20%、Si:0.5〜2.0%、Mn:1.0〜3.0%、Al:0.01〜0.1%、N:0.005%以下を含み、残部Feおよび不可避的不純物かなる組成と、フェライト相とマルテンサイト相からなる二相組織で、マルテンサイト相が体積率で20〜60%である組織とを有し、引張強さTSが1180MPa以上、管軸方向の伸びElが10%以上、降伏比が90%未満で、2%歪付与−170℃×10minの塗装焼付け処理後のBH量が100MPa以上で、かつ降伏比が90%以上となる優れた衝撃吸収特性を有する。

(もっと読む)

溶接鋼管の製造方法

【課題】溶接部の品質性に優れていると共に生産効率性を向上し得る溶接鋼管の製造方法を提供する。

【解決手段】鋼帯1を連続的に管状に曲成して直線シーム素管2を成形し、素管のシーム部を溶接して溶接鋼管を製造する製造方法において、素管のシーム部の内面側における素管の肉厚の1/2〜1/8の部位だけを高周波溶接3し、その溶接直後に溶接部の内面溶接ビード30及び外面溶接ビード31を切削して除去する。次いで、シーム部の外側面をサブマージアーク溶接で溶接4する。

(もっと読む)

溶接欠陥検出方法及びシステム及び電縫鋼管の製造方法並びに溶接製品

【課題】溶接部に機械的特性の低下部分を含まない溶接製品を得ることを可能ならしめる溶接欠陥検出方法及びシステムを提供する。

【解決手段】溶接施工時の溶接部を対象とし、スパークセンサ12で該対象の発光状態を撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、前記対象の輝度をDSセンサ10で画像信号として捉えて監視する輝度監視工程と、前記スパーク判定工程の判定結果と前記輝度監視工程の監視結果とに基づいて溶接欠陥を判定する欠陥判定工程とを備えた。

(もっと読む)

溶接欠陥検出システム及び電縫鋼管の製造方法並びに溶接製品

【課題】溶接部に機械的特性の低下部分を含まない溶接製品を得ることを可能ならしめる溶接欠陥検出システムを提供する。

【解決手段】溶接施工時の溶接部を対象とし、スパークセンサ12で該対象の発光状態を撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、前記対象の輝度をDSセンサ10で画像信号として捉えて監視する輝度監視工程と、前記スパーク判定工程の判定結果と前記輝度監視工程の監視結果とに基づいて溶接欠陥を判定する欠陥判定工程とを、コンピュータ(例えばPC)にて実行するよう構成した。

(もっと読む)

金属円管の製造装置及び製造方法

【課題】押圧作業の複雑化や押圧手段の大型化を招くことなく、突合せ部をその外周面がフラットになるように突合わすことができる金属円管の製造装置を提供すること。

【解決手段】金属円管の製造装置1は、円筒状にロール成形されて搬送されるワーク10の周方向端部である突合せ部10aを突合わせた状態で、レーザ溶接ヘッド22を用いて溶接するものである。この金属円管の製造装置1は、ワーク10の外径より僅かに大きい孔径の貫通孔21aを有する筒状金型21と、筒状金型21の貫通孔21aにワーク10が挿通された状態で、ワーク10の周方向において突合せ部10aと反対側に位置する反対部位10cをワークの軸中心O1に向けて押圧する押圧装置41,42,43と、を備える。

(もっと読む)

1 - 20 / 133

[ Back to top ]