Fターム[4E028CB01]の内容

他に分類されない板、線、管の製造と清浄 (990) | UO管 (134) | U成形前の端部成形 (9)

Fターム[4E028CB01]に分類される特許

1 - 9 / 9

湾曲中空パイプの製造方法

【課題】3次元的に湾曲したパイプを成形する場合においても、良好なパイプを成形可能な湾曲中空パイプの製造方法を提供する。

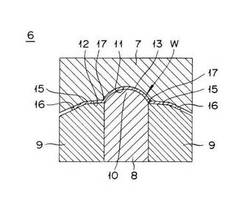

【解決手段】平板である被加工材Wを複数の成形型により段階的にプレス加工することにより被加工材Wの2側辺を突き合わせて、3次元的に湾曲して伸延する湾曲中空パイプを製造する方法であって、プレス加工により、被加工材Wに面外方向へ押し出されるとともに面内にて湾曲して伸延する押出部13を形成しつつ、被加工材Wの押出部13を挟む両側に、互いに遠ざかって延在された延在部15を形成し、かつ延在部15の先端にプレス方向へ屈曲させた鍔部16を形成する工程と、延在部15と鍔部16の間の屈曲を維持しつつ、押出部13と延在部15の間の屈曲部17を逆方向へ屈曲させることにより、両鍔部16を互いに向う方向へ成形する工程と、鍔部16の先端を突き合せる工程と、を有することを特徴とする。

(もっと読む)

UOE鋼管の製造方法

【課題】溶接材料の管理や余分なプレス加工を伴うことなく、引張強度が800MPa以上であり、外径が500mm以上であるとともに肉厚が6mm以上であるUOE鋼管の溶接部の横割れを防止することができるUOE鋼管の製造方法を提供する。

【解決手段】引張強度が800MPa以上であるオープンパイプ1の縁部に形成された開先加工部2に内面溶接および外面溶接を行う前に、オープンパイプ1の外面1aおよび/または内面1bにおける、オープンパイプの周方向へ開先加工部2に連続する所定の領域Aのスケールを除去した後に、内面溶接および外面溶接を行う。

(もっと読む)

金属製閉断面部材の製造方法

【課題】金属製閉断面部材を製造することができるとともに金属製閉断面部材を部分的に補強することができる金属製閉断面部材の製造方法を提供する。

【解決手段】金属製の板状ワークW1から閉断面部材を製造するに際し、板状ワークを凸状にプレス成形するとともに凸状頂面部に板状ワークの凸状に突出する方向と逆方向に突出する凸部W2aを成形する第1のプレス成形工程と、板状ワークの凸部を板状ワークの凸状に突出する方向にプレス成形することより凸部を圧潰してプレス成形面W2dを成形するとともに凸状側面部W3、W4をそれぞれ内方側へ変位させて閉断面化する第2のプレス成形工程とを備え、第1のプレス成形工程の前に補強部材R1を板状ワークに固接させる補強部材固接工程と、第2のプレス成形工程の前に補強部材の板状ワークの凸部を覆う部分を軟化させる軟化処理工程と、をさらに備えている。

(もっと読む)

UOE鋼管の製造方法

【課題】UOE鋼管の製造において、小入熱で、かつ、溶接パス数が少ない溶接手法を確立し、生産性の向上とHAZ部靭性の確保を両立させた革新的なUOE鋼管の製造方法を提供する。

【解決手段】UOE鋼管の製造方法において、X開先を溶接する際、(a1)前記X開先の外面側の開先角度を20°以上、40°以下とし、(a2)X開先の外面側を、ガスシールドアークと、出力が1kW以上、20kW以下のレーザとの複合熱源を用いて、1パスで溶接し、その後、(b)X開先の内面側を、サブマージアーク溶接を用いて、1パスで溶接し、合計2パスで溶接を完了する。

(もっと読む)

Uプレス装置およびUプレス方法

【課題】特に厚肉のUOE鋼管を製造する際、U成形において管軸方向端部で発生する局所的な減肉を防止する。

【解決手段】ロッカーアッセンブリ式のUプレス装置を構成するロッカーダイ2の下部ロッカーシュー2bにおける管軸方向の両端部に、鋼板3との当接面が端面に行くほど先窄まりとなる逃がし部2baを形成する。下部ロッカーシュー2bは、逃がし部2baの管軸方向の位置の変更が可能なように構成する。鋼板3をU成形する際、鋼板3の管軸方向端部に、下部ロッカーシュー2bにおける管軸方向の両端部に形成した逃がし部2baを位置させてU成形する。

【効果】厚肉のUOE鋼管を製造する際、U成形において管軸方向端部で局所的な減肉が発生することがない。従って、鋼板肉厚を厚めに製造する必要がなく、歩留まりも良くなる。

(もっと読む)

円筒軸の製造方法

【課題】曲げ加工により全長にわたって高い真円度を有する円筒軸20を製造する。

【解決手段】金属板10を、金属板10の幅方向に曲げるプレス成形により加工して、長手方向に直交する断面形状の各々が円形の円筒軸20を製造する方法であって、金属板10の幅の50%以上を円弧状に曲げる予備工程と、互いに接近し予備工程上がりの金属板10を円筒状に成形する一対の金型50を用いて、長手方向に直交する断面における金型50の合わせ方向に平行な径が軸製品の仕上がり径よりも短く、金型50の合わせ方向と直交する金属板10の径が軸製品の仕上がり径よりも長い段階で加工を止める仕上げ前工程と、長手方向に直交する各断面において、軸製品の仕上がり径と同じ内径を有する半円形の内面形状を有して長手方向に延在する溝の内面を加工曲面とする一対の金型60を用い、金属板10の表面に溝の内面が接した状態で加工を終える仕上げ工程とを含む。

(もっと読む)

溶接部特性の良好な電縫管の高能率製造方法

【課題】帯材の板厚が変わっても、電縫溶接前の帯材の左右両幅端部に適切なテーパ形状を付与して溶接品質を良好に保持するとともに、製造能率の低下も抑止することができる、溶接部特性の良好な電縫管の高能率製造方法を提供する。

【解決手段】帯材10の両幅端部の上表面側に、切削ロール3aまたは研削ロール3bを用いてテーパ形状を付与するとともに、帯材10の両幅端部の下表面側に、フィンパス成形スタンド4によりテーパ形状を付与する。

(もっと読む)

丸鋼管の製造設備

【課題】例え厚肉、大径であったとしても、手作業による精整作業を行うことなく、丸鋼管を容易に確実に製造し得る丸鋼管の製造設備を提供する。

【解決手段】幅方向の両端に開先2を形成した所定幅Wの鋼板1をプレス手段10によりプレス成形したのち、溶接手段により溶接結合する丸鋼管の製造設備である。プレス手段は、丸鋼管の外径に対応する半径Rの凹状成形面16を所定長さに形成した外型15と、丸鋼管の内径に対応する半径rの凸状成形面18を所定長さに形成しかつ外型に対して接近離間動自在な内型17と、外型の両側外方に遊転自在に配設したローラ体20とからなる。ローラ体を、外型に対して接近離間自在に配設するとともに、付勢体23により接近方向へ付勢し、ローラ体を外型に接近させたとき、その外周20aの一部が凹状成形面の延長面16Aよりも内側に突出すべく構成した。

(もっと読む)

UOE鋼管の製造方法

【課題】UOE鋼管の搬送時におけるタブ板の落下を確実に防ぎながら、鋼板への溶接金属の溶け込み量を減少させてUOE鋼管の歩留りを向上する。

【解決手段】素材である鋼板と略同一の材質からなるとともにルート面13の厚さが鋼管の厚さの40%以上50%以下であるタブ板11を用いて、UOE鋼管を製造する。

(もっと読む)

1 - 9 / 9

[ Back to top ]