Fターム[4E028LA03]の内容

他に分類されない板、線、管の製造と清浄 (990) | 管の仕上げ (128) | 接合部の後処理 (47) | ビードカット (19)

Fターム[4E028LA03]に分類される特許

1 - 19 / 19

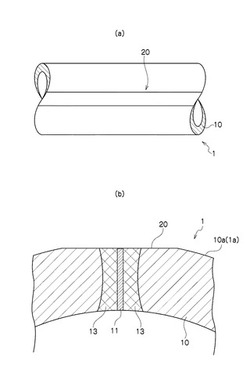

電縫管、電縫管の製造方法及びローレット加工治具

【課題】最終製品としての電縫管を用いるうえで、電縫溶接部のある部位を容易に識別することを可能とする電縫管を提供すること。

【解決手段】連続的に走行する金属帯2を筒状に成形し、金属帯2の板幅方向両端部を電縫溶接する電縫管1の製造方法において、電縫管1の電縫溶接部11において電縫管1の外周面10aから突出するビード12を切削するビード切削工程と、電縫管1の外周面10aの電縫溶接部11に対応する部位に金属帯走行方向Pに間隔を空けて複数のノッチ20を刻印する刻印工程とを有することを特徴とする。

(もっと読む)

溶接鋼管の製造方法

【課題】溶接部の品質性に優れていると共に生産効率性を向上し得る溶接鋼管の製造方法を提供する。

【解決手段】鋼帯1を連続的に管状に曲成して直線シーム素管2を成形し、素管のシーム部を溶接して溶接鋼管を製造する製造方法において、素管のシーム部の内面側における素管の肉厚の1/2〜1/8の部位だけを高周波溶接3し、その溶接直後に溶接部の内面溶接ビード30及び外面溶接ビード31を切削して除去する。次いで、シーム部の外側面をサブマージアーク溶接で溶接4する。

(もっと読む)

真円度計測システムおよびこれを備えた造管装置

【課題】断面外径が円形の計測対象物の真円度をリアルタイムで計測できる真円度計測システムを提供すること。

【解決手段】 断面外形が円形の連続的に移動する計測対象物Tの表面に、移動方向Pに対して直角な方向に線状の光を照射する光源U1a〜U4aと、前記測定対象物Tにおける前記光の照射領域を、前記搬送方向Pに対して直角で無い角度方向から撮像する撮像手段とU1b〜U4b、前記各撮像手段U1b〜U4bからの画像情報に基づいて、前記計測対象物Tの断面外形の真円度を計算する計算手段Cを備え、前記光源U1a〜U4aと撮像手段U1b〜U4bとが少なくとも2組設けられ、これら2組の光源U1a〜U4aと撮像手段U1b〜U4bは前記計測対象物Tの移動方向Pの上流から下流に向かう方向から見た場合に、前記測定対象物Tの中心軸に関して相互に等角度間隔に配置されている。

(もっと読む)

電縫管の内面ビ−ド切削支援システム

【課題】従来から電縫管内面ビ−ド切削は断続ビ−ド(溶接能力不足)、過大ビ−ド(溶接能力過大)により切削抵抗に変化をおこし、バイト刃先の欠けや、バイトの折損のため良質の造管を得られないばかりか多数のNG管を出していた。これは電縫管内面ビ−ド切削は管の内部で行われるためビ−ド切削の様子を見ることが出来ず、ビ−ド切削の良否の判定が遅れたりするからである。

【解決手段】ビ−ド切削装置であるマンドレル(2)に具備したひずみゲ−ジ(4)で切削抵抗を検出しコントロ−ラ−(9)内の演算回路(12)で処理を行うことにより切削抵抗を波形としてデスプレー(13)でとらえビ−ド切削の良否を判定出来る様にした事を特徴とした電縫管内面ビ−ド切削支援システムである。

(もっと読む)

溶接管の内面ビードの切削方法および切削装置

【課題】溶接管の肉厚が切削途中で変化しても溶接管の内面ビードを安定的に切削することができる内面ビードの切削方法および装置を提供する。

【解決手段】内面ビードが下部に位置する状態で外面に当接しながら回転する上下一対の駆動ロール12によって軸方向へ搬送される溶接管の内部に隙間を有して挿設されるマンドレル13に装着される切削バイト14を、上下一対の駆動ロール12が当接する位置よりも溶接管の搬送方向の下流側で内面ビードに押し付けることによって内面ビードを切削する。切削バイト14により切り出されるビード切粉の厚みに基づいて、上下一対の駆動ロール12が当接する位置よりも溶接管の搬送方向の下流側に位置する部分の溶接管に上向きまたは下向きの外力を付与して溶接管を弾性変形させることによって、切削バイト14による内面ビードの切削量を調整する。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【要 約】

【課 題】 従来の技術では、真円度と耐座屈性能の両方に優れた電縫管を得ることが難しい。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、管を矯正するにあたり、回転矯正機を用い、該回転矯正機の鼓形ロールの最小径を前記管の外径以上とする。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【課題】従来の技術では、真円度と耐座屈性能の両方に優れた電縫管を得ることが難しい。

【解決手段】帯板を通材Wしつつロール成形し、突き合せた板幅両端部を電縫溶接して管10となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、管を矯正するにあたり、回転矯正機8を用い、該回転矯正機のスタンド間距離を、管10の外径以上かつ管の外径の8倍以下に設定する。さらに、前記回転矯正機は計3スタンド以上で、最前段を入側スタンド、最後段を出側スタンド、それらの間のスタンドを中央スタンドとして、入側、出側両スタンドのロール高さをほぼ同じとし、中央スタンドのロール高さを入側、出側両スタンドのそれに対し+1mm以上、+40mm以下の範囲で上昇または下降させる。

(もっと読む)

耐座屈性能に優れる電縫管の製造装置

【要 約】

【課 題】 従来の技術では、電縫管の耐座屈性能を十分向上させることはできない。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管となし、電縫溶接部に熱処理をした後、前記管を回転矯正機で矯正する電縫管の製造装置であって、前記回転矯正機は、一般のものではなく、複数のスタンドを有しこれらスタンドのスタンド間距離が可変とされてなる回転矯正機1である。

(もっと読む)

拡管加工性に優れるフェライト系ステンレス鋼溶接管及びその製造方法

【課題】拡管加工性に優れる高周波溶接フェライト系ステンレス鋼溶接管及びその製造方法、さらには偏芯拡管部材の製造方法を提供する。

【解決手段】TiとNbの一方又は両方を、質量%でそれぞれ0.1〜0.5%含有するフェライト単相のフェライト系ステンレス鋼を高周波溶接してなるフェライト系ステンレス鋼溶接管であって、ビードを含む溶接部の厚さが母材板厚の1.05〜1.3倍であり、外面ビード残りが母材板厚の0.0〜0.20倍で、内面ビード残りが母材板厚の0.0〜0.20倍であり、溶接部と母材部の板厚中央部のビッカース硬度差が10〜40であることを特徴とする拡管加工性に優れるフェライト系ステンレス鋼溶接管である。内外面ビード残りがマイナスではないので、溶接部の強度を確保し、拡管加工時の割れ発生を防止することができる。

(もっと読む)

溶接部特性に優れた電縫管製造方法

【課題】油井のラインパイプ向け電縫管に要求される溶接部靭性、および、油井のケーシングパイプ向け電縫管に要求される溶接部強度を達成しうる、溶接部特性に優れた電縫管製造方法を提供する。

【解決手段】帯材11を成形して端部を突き合わせて電縫溶接して管とする過程の途中で、前記端部に、帯材幅方向にほぼ垂直な端面12に傾斜面13が連なってなるテーパ形状を、切削(例:切削バイトを回転体周辺に埋め込んだ装置4)または砥石研磨で付与した後、電縫溶接時の入熱量を、前記テーパ形状を付与しない場合のそれに比べて5〜20%増として、電縫溶接する。傾斜面13は、端面12からの傾斜角度が25〜50度であり、該傾斜面の帯材厚さ方向長さが帯材厚さの20〜40%であることが好ましい。

(もっと読む)

鋼管の製造方法および鋼管製造設備列

【課題】鋼管の製造方法およびそれに好適な鋼管製造設備列を提供する。

【解決手段】素材鋼管に加熱処理を施し、ついで、冷却処理を施しに当り、素材鋼管外表面のほぼ全周に亘り接触可能に配設された複数の金属製ロールで構成される冷却用ロールからなる冷却手段を利用する。これにより、急冷を施しても、反りがない鋼管を容易にしかも安定して製造できる。また、同一組成の素材から、各種の特性を有する鋼管を自由に、しかも安定して作り分けることができる。なお、冷却用ロールは、複数段配設することが好ましい。冷却用ロールによる冷却に加えて水冷却を付加してもよい。また、金属製ロールは、冷媒で内部を冷却されたロールとすることが好ましい。さらに、加熱処理後に縮径圧延を施してもよい。

(もっと読む)

溶接部特性の良好な電縫管の製造方法

【課題】電縫溶接直前の幅端部形状を適切な形状とすることができ、それによって、電縫溶接時に十分な溶鋼排出がなされて、ペネトレータが確実に取り除かれ、溶接部特性の良好な電縫管を得ることができる電縫管の製造方法を提供する。

【解決手段】ブレイクダウン第1スタンド3の出側に、帯材20の左右両幅端部の上表面側および下表面側にテーパ形状を付与するための研削手段11を備えている。

(もっと読む)

高強度電縫鋼管の製造方法

【課題】 析出強化,加工強化で高強度化され、溶融めっきや溶接後にも強度低下を来たさず、耐食性に優れた高強度電縫鋼管を提供する。

【解決手段】 C:0.05〜0.20%,Si:0.05〜0.6%,Mn:1.5〜2.5%,P:0.05%以下,S:0.02%以下,Al:0.005〜0.10%,Ti:0.01〜0.15%,Nb:0.01〜0.05%を含む鋼材を使用する。仕上げ温度:Ar3変態点以上,巻取り温度:600〜500℃で熱間圧延した後、冷延率:1〜20%の一次冷延,酸洗,冷延率:1〜75%,総冷延率:30%以上の二次冷延を経た後、加熱温度:480〜600℃で還元焼鈍した鋼帯をめっき浴に導入し引き上げることによりめっき鋼帯とし、該亜鉛めっき鋼帯から電縫鋼管を製造する。

(もっと読む)

電縫鋼管内面ビード切削屑の処理方法及び処理装置

【課題】造管ライン上での電縫鋼管の走行速度が60m/minより速くても、内面ビード切削屑の処理が円滑に、安定して実施できるばかりでなく、造管ラインに内面ビード切削屑のブロー工程を設けなくても、該切削屑を容易に排出でき、造管ラインのコンパクト化が達成される電縫鋼管内面ビード切削屑の処理方法及び処理装置を提供する。

【解決手段】鋼帯を円筒状に成形し、その両端をスクイズロールで圧接する電縫鋼管の造管ライン上で、走行する電縫鋼管の上部内面の圧接継目に形成された内面ビードを切削し、発生した帯状の切削屑を管外に排出、除去する技術を改良した。内面ビードの切削位置を、電縫鋼管の走行速度に応じて変更し、その変更は該走行速度の増大に伴い、製造ラインに沿って造管方向の下流側に移動させると共に、切削屑を造管方向の上流側に誘導し、半円筒状態にある鋼帯位置より上方へ抜き出し、裁断する。

(もっと読む)

電縫鋼管内面ビード切削屑の処理方法及び処理装置

【課題】本発明は、造管ラインに内面ビード切削屑のブロー工程を配設せずとも、該切削屑を容易に排出可能な電縫鋼管内面ビード切削屑の処理方法及び処理装置を提供する。

【解決手段】電縫鋼管の継目に形成された内面ビードを切削し、管内に発生した帯状の切削屑17を管外に排出、除去する処理方法を改善した。具体的には、前記帯状の切削屑の先端を把持手段21で把持して、該先端が造管方向の上流側に向くように誘導し、該切削屑を前記継目接合前の管空隙より連続的に管外へ抜き出すようにした。また、この方法を実施できる処理装置も開発した。

(もっと読む)

溶接鋼管端部の外面溶接ビード切削方法および装置

【課題】 大掛かりな構造物を必要とせず、効率良く高精度に外面溶接ビードを切削除去する。

【解決手段】 溶接鋼管1の端部の外面溶接ビード1aを切削する装置である。ビード検出センサー4によって検出された外面溶接ビード1aが周方向の所定位置にくるように、ターニングローラ2で溶接鋼管1を回転させる。胴部に外面溶接ビード1aとの接触を防止するための凹部6aを有する回転自在な先導ロール6と、この先導ロール6と所定の相対関係位置に配置されたミーリングカッター7を、前記外面溶接ビード1aに対して接離移動させる油圧シリンダ12を備える。先導ロール6およびミーリングカッター7を一体として溶接鋼管1の軸方向に移動させる軸方向駆動装置10を備える。

【効果】 溶接鋼管のゆがみや外面溶接ビード位置にずれがあっても、大掛かりな構造物を必要とせずに、高精度にかつ適切に外面溶接ビードを切削除去できる。

(もっと読む)

電縫管の外面ビード屑処理装置

【要 約】

【課 題】 簡単な構造で人手を要しない電縫管の外面ビード屑処理装置を実現する。

【解決手段】 溶接ビードが進入する孔125を有する固定刃ホルダ123に固定刃121を嵌め込み、これに接して往復移動するスライド刃ホルダ124の孔126の中央部分にスライド刃122を取り付け、溶接ビードを細断してスクラップ処理する。

(もっと読む)

スパイラル鋼管の外面ビード切削方法、切削装置及びスパイラル鋼管の製造方法

【課題】鋼管の本体部分に損傷を与えず、少ない切削負荷で外面ビードを効率良く、安定、且つ円滑に切削可能なスパイラル鋼管の外面ビード切削方法、切削装置及びスパイラル鋼管の製造装置を提供する。

【解決手段】スパイラル鋼管13の外面位置で、スパイラル鋼管の継目部溶接で形成した外面ビードに縦回転切削刃12を押し当て、外面ビードを厚み方向に切削する方法である。また、切削装置は、スパイラル鋼管の継目部溶接で形成した外面ビードがスパイラル鋼管の最上外面になる位置に、スパイラル鋼管13を挟み、立設した門型フレーム21と、門型フレームの横梁上に載置され、造管進行方向に移動自在な支持部材16と、支持部材に昇降自在に取り付けられ、スパイラル鋼管の外面ビードを厚み方向に切削する縦回転切削刃12と、縦回転切削刃の高さ位置を決める倣いロール17とを備えた。

(もっと読む)

鋼管製造の設備列

【課題】1つの設備列で電縫鋼管及び固相圧接鋼管の製造を可能とする鋼管の設備列を提供する。

【解決手段】帯鋼の予熱装置12と、成形ロール群5と、成形で得たオープン管の突合せ部分を加熱するエッジ予熱及び加熱装置6,7と、オープン管の突合せ部分を圧するスクイズ・ロールと、圧接されたシーム部の圧延ロール20及び冷却装置26と、鋼管を均一加熱する均熱炉14と、温度を調整するヒータ15と、外径の絞り圧延機11と、切断機とを順次配列した鋼管製造の設備列において、前記成形ロール群5をサイズ・フリーとし、エッジ加熱装置6,7に低周波、高周波の切り替え自在な加熱電源を接続し、シーム部ビードの切削バイトを設けるようにした。

(もっと読む)

1 - 19 / 19

[ Back to top ]