Fターム[4E063BC04]の内容

板、棒、管等の曲げ (4,439) | 曲げ加工−巻付け曲げ等 (298) | 圧縮巻き曲げ (54)

Fターム[4E063BC04]の下位に属するFターム

曲げ手段が押圧ロールであるもの (17)

Fターム[4E063BC04]に分類される特許

1 - 20 / 37

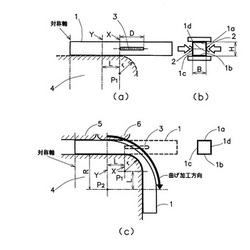

アルミニウム合金製中空押出形材の曲げ加工方法並びにこの方法を用いたアルミニウム合金製中空押出形材及び自動車用バッテリーフレーム製造方法と自動車用バッテリーフレーム及び座席のフレーム構造体製造方法と座席のフレーム構造体

【課題】本発明は、冷間加工により比較的小さい曲げ半径で曲げ加工可能であり、曲げ外側壁の面精度を確保しやすいアルミニウム合金製中空押出形材の曲げ加工方法等並びにこの曲げ加工方法により曲げ加工されたアルミニウム合金製中空押出形材等を提供することを目的とする。

【解決手段】中空押出形材1の側面壁1c、1dの少なくとも前記曲げ加工を施す領域に、中空押出形材1の断面内側に凹み、かつ、中空押出形材1の長手方向に伸びる所定の凹溝3を設ける第1の工程と、第1の工程後に、中空押出形材1の内側半径(r)の中心P1より遠い所定の位置に設定された点を回転中心P2とする、中空押出形材1の曲げ外側壁1aに近接して設けられた移動金型6を回転中心P2に対して回転させながら中空押出形材1の曲げ加工を行う第2の工程と、を有したことを特徴とする。

(もっと読む)

パイプベンダ、ベンディングパイプの製造方法及びパイプ継手

【課題】汎用性のある保持治具を用いて、簡便にパイプの継手部における中心軸を基準とした周方向の精度よい位置決めができるようにする。

【解決手段】パイプ21を固定するパイプチャック部4及びパイプ21をその中心軸を基準に回転する傾転装置6を備えたパイプ送り装置5、パイプ送り装置5をガイドするガイドレール1、パイプ21受ける反力受け型10、曲げ型7及びパイプ21を固定するベンド用クランプ8a備え、ガイドレール1の一端側にあり、パイプ21を曲げ型7で曲げるベンディング装置8、パイプ21をカットするカッタ部12、パイプ21の始端部付近の所定位置に刻印し、カッタ部12でカットする終端部付近に次に加工するパイプ21の始端部の刻印と突き合わせて周方向の位置決めをするための刻印をするレーザマーカー部20、これらの各装置及び各部をシーケンス制御する自動制御装置16を備える。

(もっと読む)

曲げ加工機、及び長尺体成形品製造方法

【課題】長尺体を曲げ加工する曲げ加工機において、長尺体が傷付くことを防止し、かつ長尺体の喰い付きを解消できる構成を提供する。

【解決手段】曲げ機構部は、曲げ金型28と、押付け部材29と、を備える。曲げ金型28は、湾曲面30を有する。押付け部材29は、曲げ加工時において、湾曲面30に対してパイプを押し付ける方向に駆動される。曲げ金型28は、曲げ加工時において、パイプに対して静止状態とされる。また、この曲げ金型28は、曲げ平面と直交する方向で2つに分割されている。エアシリンダは、曲げ金型28が分割された各接触部材(上側金型35及び下側金型36)を、曲げ平面と直交する方向に相対移動させる。

(もっと読む)

鉄筋曲げ装置

【課題】効率よく高精度に目標の曲げ角度に加工でき、材料ロスを少なくする。

【解決手段】インバータモータによる力点部の回動操作に基づく鉄筋の曲げ角度を設定する曲げ角度設定手段20を設け、鉄筋径を入力自在な第1入力手段21と、鉄筋の材質を入力自在な第2入力手段22と、支点部の径を入力自在な第3入力手段23と、同時に曲げ加工する鉄筋の本数を入力自在な第4入力手段24の入力情報に基づいた力点部への回動停止指令位置情報を予め備えたデータベース25を設け、第1入力手段21、第2入力手段22、第3入力手段23、第4入力手段24の入力信号に基づいて、データベース25から力点部の回動停止指令位置情報を取り出してインバータモータに作動指令する制御装置を設けてある。

(もっと読む)

パワーストップベンダ及びパワーストップベンダ工法

【課題】ベンダを使用した配管曲げ作業を熟練を要せず、短時間でかつ確実に一定の角度に曲げることが出来るパワーストップベンダを提供する。

【解決手段】縦断面が略U字形状の略水平な受け溝23と、当該受け溝23から横方向に離れた延長線上に設けられた、下向き湾曲凹溝を有する係止突起24とから成る既存のベンダCの作用部21の、前記受け溝23の、係止突起24とは反対側の延長線上に、上面を有するストッパを設け、当該ストッパは前記ベンダCの作用部21を支える支柱22に一端を固定した腕金部の他端に設けた。

(もっと読む)

曲げ加工装置及び曲げ加工方法

【課題】長尺体の自重による撓みや曲がりを抑制できるとともに、曲げ加工の自由度が高く、かつ設備コストを低減できる曲げ加工装置を提供する。

【解決手段】パイプベンダ(曲げ加工装置)1は、保持部10と、回転板21と、曲げ部40と、駆動部31と、を備える。保持部10は、パイプ8に対して着脱可能に構成される。回転板21には、保持部10を取り付けることができる。曲げ部40は、回転板21の一側に配置される。駆動部31は、パイプ8を曲げ部40に対して移動させることができる。曲げ部40は、回転板21に保持部10を介して取り付けられた状態のパイプ8を曲げることができる。パイプベンダ1は、回転板21に保持部10が取り付けられる向きを変更することにより、パイプ8の長手方向一側の部分を曲げ部40で曲げることができる第1状態と、長手方向他側の部分を曲げ部40で曲げることができる第2状態と、に切り替えることができる。

(もっと読む)

自動装填システムを備える管曲げ加工装置および管曲げ加工装置の曲げ加工ヘッドに管を自動的に装填する方法

【課題】管曲げ加工装置の曲げ加工ヘッドに、非円形断面の管をも自動的に装填するのを許容する管曲げ加工装置を提供する。

【解決手段】装置10は、横断する鉛直面内の少なくとも2自由度で移動可能な曲げ加工ヘッド14と、横断する鉛直面内で曲げ加工ヘッドを移動させると共に、曲げ加工ヘッドのダイ24で、曲げられる管Tを受けるのに適応した空いた空間を画定する開位置と、ダイに管を締め付ける閉位置との間で、曲げ加工ヘッドの工具26を移動させるように配置されている第1の駆動部と、横断する鉛直面に直交する回転軸X2の周りに回転可能な管運搬構造36と、管運搬構造を回転軸の周りに回転させるように配置されている第2の駆動部36と、ダイと工具との間の空いた空間に所望の方向で管が受けられる位置に曲げ加工ヘッドと管運搬構造とを移動させるように、第1および第2の駆動部を制御するように配置されている電子制御装置とを備えている。

(もっと読む)

パイプ曲げ加工機およびこのパイプ曲げ加工機を使用した渦巻き型パイプの曲げ加工方法

【課題】渦巻き型パイプの曲げ加工ができるパイプ曲げ加工機の提供と、このパイプ曲げ加工機を使用した渦巻き型パイプの曲げ径の曲げ加工方法を提供する。

【解決手段】パイプ曲げ加工機は、前後方向へ移動するY軸移動手段と、左右方向へ移動するX軸移動手段Fと、を有するXYスライド機構Gと、XYスライド機構Gに載置された上面の回転テーブル31を回転させる回転テーブル装置と、この回転テーブルに31に載置され、ウォームホイールに固定された円筒軸47が回動自在に支持された曲げ加工装置40と、円筒軸47の穴に挿通され、下端部が底面に固定された中心軸42aと、支持ローラ42の中心Oを回動中心にして回動自在の円筒軸47の上面に設けられ、支持ローラ42と隣接して配置された曲げローラ43と、を備えたことを特徴とする。

(もっと読む)

鉄筋の曲げ加工装置

【課題】加工前の鉄筋に曲りや捩れがあっても、捩れが少ない平面状に容易に曲げ加工することができる鉄筋の曲げ加工装置を提供する。

【解決手段】間隔調整自在な一対の曲げユニット10,10と、曲げユニットの間に配設するクランパ20とを備えてなり、曲げユニットは、それぞれ支点ロール11,11と、支点ロールのまわりを旋回する旋回テーブル13,13と、旋回テーブル上の力点ロール12,12とを有し、各旋回テーブルは、曲げ加工時において、共通の斜め上向きのガイド面を形成し、クランパは、支点ロールによって両端部を支持されてガイド面上に静止する鉄筋をクランプし、曲げユニットは、ガイド面に沿って鉄筋を曲げ加工することを特徴とする。

(もっと読む)

ベンダー

【課題】ベンダー部全体を移動させないので、小型化、省エネを達成でき、段替えが容易であるベンダーを提供する。

【解決手段】ベンダーはベンダー部1とカッター部2とを備える。ベンダー部1は、静止したベンダー部本体101と、ベンダー部本体101に設けられると共に、軸方向に移動可能なストッパー104を有するストッパー機構102と、ベンダー部本体101に設けられると共に、ストッパー104に位置決めされた伝熱管3を曲げる曲げ機構103とを含む。一方、カッター部2は、静止したカッター部本体201と、ストッパー104に位置決めされた伝熱管3を切断するカッター204を有するカッター機構202と、カッター部本体201に設けられると共に、伝熱管3の切断箇所を調節するためにカッター機構202を軸方向に進退可能に案内するガイド部203とを含む。

(もっと読む)

プリテンショナを備えるリトラクタ用のパイプの製造方法

【課題】製造コストの増大を招来することなく、リトラクタの小型化を図ることが可能な、曲げ部分の内方側外周面から絞り部を設けたパイプの製造方法を提供する。

【解決手段】本発明では、先端部が絞り部Sの形状に合致した絞り部成形用凸部42を備える絞り部成形用部材40を用い、絞り部成形用凸部42が、直線状に延在したパイプ素材P″の曲げ部分Qとなる部位よりも一端部側においてその内方側外周面に当接するように、パイプ素材P″の他端部を弧状に変位させることにより曲げ成形を施し、曲げ成形が進行し、内方側外周面に絞り部成形用凸部42が当接した以降、曲げ部分Qの内方側外周面と絞り部成形用部材40の絞り部成形用凸部42とを互いに押圧させて絞り部Sを成形したリトラクタ用パイプを製造する。

(もっと読む)

曲げ加工装置

【課題】 材料取り付け部と加工部の両方を回動し、重力に対し最も有利な加工できる。

【解決手段】 支柱の上端に、直線状材料を水平に倒し固定した状態で軸線回りに回動させる材料固定部と、材料固定部から水平に張り出した材料を加工部で案内し、張り出した材料に直交する軸線を持ち、材料固定部の片側または両側に設けられたマンドレルと、マンドレルを軸線回りに回動させるマンドレル回動部と、マンドレルを中心に貫通させ、かつ、その回りに回動可能に嵌挿された円盤状の曲げスリーブと、曲げスリーブに突設された曲げ凸部と、曲げスリーブを軸線回りに回動させる曲げスリーブ回動部と、マンドレルを材料固定部の材料定置空間部の水平軸線の延長上を中心として、鉛直面内で旋回できるようにしたマンドレル公転部と、マンドレルを材料固定部の材料定置空間部の水平軸線に平行に移動させるようにしたマンドレル水平移動部とを備える。

(もっと読む)

鉄筋加工設備

【課題】設備の長大化を防止し、その設備に要する人員を少なく出来るようにする。

【解決手段】鉄筋切断機1と鉄筋曲げ機2を設けて、鉄筋切断機1に未処理鉄筋を供給する鉄筋供給装置5と、鉄筋切断機1から切断後の第1加工鉄筋を取り出して遠ざける第1搬送コンベア7と、第1加工鉄筋を鉄筋曲げ機2に搬送する第2搬送コンベア8と、鉄筋曲げ機2から曲げ加工された第2加工鉄筋を取り出して排出ゾーン10へ排出する第3搬送コンベア11とを設け、鉄筋供給装置5と鉄筋切断機1と第1搬送コンベア7とを鉄筋の長手方向に並べ、鉄筋曲げ機2を鉄筋切断機1の横側に配置し、第1搬送コンベア7から第1加工鉄筋を鉄筋曲げ機2に横搬送するように第2搬送コンベア8を形成し、第2加工鉄筋を鉄筋曲げ機2の横側で第1搬送コンベア7とは反対側に配置した排出ゾーン10へ搬送するように第3搬送コンベア11を形成してある。

(もっと読む)

曲げ加工装置

【課題】曲げ方向に制約を受けることなく、被加工物を曲げ加工できる曲げ加工装置を得る。

【解決手段】曲げ型32と、曲げ型32の周りを公転可能な締め型42とにより長尺状の被加工物4を挟持し、締め型42を公転させ被加工物4を曲げ加工する曲げ機構30を備えると共に、被加工物4を把持するチャック機構46を取り付けた固定台48を備える。また、曲げ機構30が取り付けられ、曲げ機構30を移動する関節型ロボット2を備える。ひねり角度がひねり角度範囲内のとき、関節型ロボット2を制御して被加工物4を挟持した曲げ機構30を長手方向中心の廻りにひねる(ステップ100,110)。ひねりが設定されたひねり角度範囲を超えるとき、曲げ機構30をひねり角度範囲内でひねってから、曲げ機構30により被加工物4を掴み変えて、再度ひねる(ステップ100〜170)。

(もっと読む)

曲げ加工装置

【課題】曲げ方向に制約を受けることなく、被加工物を曲げ加工できる曲げ加工装置を得る。

【解決手段】曲げ型32と、曲げ型32の周りを公転可能な締め型42とにより長尺状の被加工物4を挟持し、締め型42を公転させ被加工物4を曲げ加工する曲げ機構30を備えると共に、被加工物4を把持するチャック機構46を取り付けた固定台48を備える。また、曲げ機構30が取り付けられ、曲げ機構30を移動する関節型ロボット2を備える。チャック機構46は、把持した被加工物4を長手方向中心の廻りにひねり回転可能で、曲げ機構30により挟持した被加工物4を長手方向中心の廻りに関節型ロボット2を駆動して予め設定されたひねり角度範囲内でひねる(ステップ120)。ひねりがひねり角度範囲を超えるときチャック機構46を制御して被加工物4を長手方向中心の廻りにひねる。

(もっと読む)

曲げ加工装置

【課題】素材Wの複数個所を折り曲げる加工を、素材Wの引き込みを生じることなく同時に行え、加工精度を良好にできる曲げ加工装置12を提供する。

【解決手段】第一の治具13と第二の治具14とは、回動軸15を中心に回動自在に連結される。また、第一の回動曲げ部16及び第二の回動曲げ部17は、両治具13,14の回動に連動して、それぞれの支点P,Qを中心として回動する。該各支点P,Q及び前記第一の治具13に設けた治具側曲げ部19を、曲げ加工の際に、前記素材Wが前記両治具13,14に対し変位しないように、前記回動軸15からオフセットさせて配置する。また、該両治具13,14の回動に連動させて、前記各回動曲げ部16,17を回動させることにより、前記素材Wの複数個所に同時に曲げ加工を施す。

(もっと読む)

パイプ曲げ加工装置及び方法

【課題】パイプ曲げ加工装置及び方法において、精度良くパイプの減肉や扁平を抑制可能とする。

【解決手段】油圧シリンダ12によりパイプPの基端部を押圧可能とする一方、回動アーム17の第1保持機構19によりパイプPの先端部を保持して曲げ方向にガイド可能とすると共に、パイプPを保持してねじり応力を付与する従動歯車22を駆動回転可能に支持し、油圧シリンダ12と従動歯車22を作動することで、パイプPにねじり応力を付与する処理と曲げ応力を付与する処理とを交互に繰り返し行うことで、パイプPに曲げ加工を施す。

(もっと読む)

パイプベンダー

【課題】耐久性の向上を図ることのできるパイプベンダーを提供する。

【解決手段】一対のパイプクランプ1,2と、これらのパイプクランプ1,2によりクランプされた金属パイプPを予め定めた曲率で曲げ加工するためのパイプ曲げロール3と、金属パイプPの曲げ加工時にシワの発生を防止するワイパー4と、このワイパー4に金属パイプPを押圧するプレッシャー5と、を備えたパイプベンダーにおいて、ワイパー4をパイプ曲げロール3と一体に形成し、かつパイプ曲げロール3を中心に回動可能に設けた。

(もっと読む)

曲げ加工装置及び曲げ加工機

【課題】曲げ加工の際に、該素材2が引き込まれることを防止して、曲げ加工時に該素材2に損傷が生じることを防止する。

【解決手段】前記素材2に曲げ加工を施す曲げ加工装置1aは、回動軸5aで連結される第一及び第二の治具3a、4aを備える。このうちの第一の治具3aは、抑え部6と曲げ部7とを有し、第二の治具4aは、抑え部8を有する。前記素材2の曲げ中心Pは、回動中心Oに対し回動側に所定量オフセットして配置される。曲げ加工の際に、前記素材2が前記両治具3a、4aに対し変位しない。

(もっと読む)

プリテンショナのガス導管の製造方法

【課題】一方の直管部の横断面が円形であり他方の直管部の断面が四角形である、コンパクトで軽量なプリテンショナのガス導管を、容易かつ安価に製造することを可能する手段を提供する。

【解決手段】プリテンショナのガス導管の製造工程は、曲げ加工工程と予備成型工程と角管部形成工程とからなる。曲げ加工工程では、金属材料からなり横断面が真円である直管状の円筒部材P1に曲げ加工を施して、第1直管部1と第2直管部2と曲管部3とを備えた曲げ管P2を作成する。予備成型工程では、曲げ管P2の第2直管部2を、その横断面が長円形となるように予備成型し、予備成型体P3を作成する。角管部形成工程では、横断面が長円形である予備成型体P3の第2直管部2を、その横断面が長方形となるように成型して角管部5を形成し、ガス導管P4を完成させる。

(もっと読む)

1 - 20 / 37

[ Back to top ]