Fターム[4E065EA01]の内容

Fターム[4E065EA01]に分類される特許

1 - 12 / 12

被覆付き平板導電体の接合方法

【課題】 被覆付き平板導電体同士の接合方法を提供する。

【解決手段】 本発明になる被覆付き平板導電体同士の接合方法は、第1と第2の被覆付き平板導電体を予め被覆を剥離することなく重ね、この外側からバイパス導電体で挟持し、さらに一対の溶接電極で前記第1と第2の被覆付き平板導電体を挟持してこの溶接電極間に電流を流すことで被覆を溶融剥離することで前記平板導電体を接合する被覆付き平板導電体の接合方法であって、前記一対の溶接電極は前記バイパス導電体の外側から挟持して加圧しながら電流を流すことを特徴とするものである。

(もっと読む)

鋼帯の重ね溶接方法

【課題】鋼帯の板厚が薄い場合、鋼帯同士を重ね溶接して得られる溶接部の強度を向上する。

【解決手段】複数の鋼帯11を順次重ねスポット溶接して接続するに際し、先行鋼帯11aの板厚が0.4mm以下である場合、先行鋼帯11aと後行鋼帯11bとで形成される重ね継手12の先行鋼帯11aの側に、厚さ1.0mmの鋼板13を当てて溶接する。後行鋼帯の板厚が0.4mm以下である場合には、重ね継手の後行鋼帯の側に厚さ1.0mmの鋼板を当てて溶接する。また、先行鋼帯および後行鋼帯ともに板厚が0.4mm以下である場合には、重ね継手の先行鋼帯および後行鋼帯の両方の側に厚さ1.0mmの鋼板を当てて溶接する。

(もっと読む)

金属板の溶接方法

【課題】金属板の本体部分から屈曲する屈曲片同士を抵抗溶接によって強固に溶接することができる金属板の溶接方法を提供する。

【解決手段】この金属板の溶接方法では、第1の金属板11の本体部分13に沿う第1の当接面62と、第1の屈曲片14の角度に対応して第1の当接面62に対して傾斜する第2の当接面63とを有する下部電極61を用いることにより、第1の屈曲片14と第1の金属板11の本体部分13との間に下部電極61を容易に配置できる。この状態で上部電極51を第2の屈曲片24に対して配置することにより、通電中の第1の屈曲片14及び第2の屈曲片24への加圧及び拘束を十分な力で行うことが可能となるので、屈曲片14,24同士を抵抗溶接によって強固に溶接することができる。

(もっと読む)

圧延設備用溶接機、圧延設備および圧延方法

【課題】 板圧延に使用する最適な溶接機等を提供するとともに、リーダー片の溶接とその後の分離等に関連して板圧延に最も有利な手順を含む圧延方法を提供する。

【解決手段】 圧延設備用溶接機10は、パスラインの下に設けたバックバーとパスラインの上に設けた溶接ガンとによってシリーズ溶接を行い、複数点を同時に溶接するものである。発明の方法では、出側巻取機4に保持させたリーダー片Lと圧延板Aの先端部とを点溶接機10によってつなぎ、圧延板Aの圧延を、入側巻取機3に向かう偶数パスで仕上げる。

(もっと読む)

溶接装置及び溶接方法

【課題】互いに対向する第1電極チップと第2電極チップとでワークの溶接対象部位を挟み込むとき、溶接対象部位の第2電極チップ側に中空部等の障害部が形成されていても、第2電極チップを第1電極チップとの対向位置からずらすことなく確実に溶接対象部位に抵抗溶接を施すことができる溶接装置及び溶接方法を提供する。

【解決手段】第1電極チップ3と第2電極チップ4とでワークWを挟むときに第2電極チップ4とワークWとの間に介入させて電気的導通を確保する導通手段2を設ける。導通手段2に、ワークWから空隙を存して一側がワークWに対向し他側に第2電極チップ4を当接させる導電部材10と、導電部材10の第2電極チップ4の当接位置を介してその両側方向に互いに離間して先端をワークWに当接させる一対の当接部材8,9とを設ける。

(もっと読む)

片側溶接用の抵抗溶接装置

【課題】 適宜にサポートを設置可能な片側溶接用の抵抗溶接装置の提供

【解決手段】 この片側溶接用の抵抗溶接装置10は、上下方向に進退可能に配設した溶接電極12を備え、溶接電極12の周辺部において溶接電極12の進退範囲の中間位置に、上方を向いてワークWを支持するサポート部16aを延在させたサポート部材16を備え、溶接電極12をサポート部材のサポート部16aより先に進出させ、サポート部材16を用いずに溶接電極12をワークWに押し当てることが可能な第1ポジションと、溶接電極12をサポート部材16のサポート部16aよりも後退させ、サポート部16aと溶接電極12の先端との間にワークWを配し、サポート部材16のサポート部16aをワークWの裏面に当てつつ、溶接電極12を進出させて溶接電極12をワークWに押し当てることが可能な第2ポジションを備えている。

(もっと読む)

スポット溶接機に供せられる溶接電極

【課題】この発明はスポット溶接機に供せられる溶接電極で、スポット溶接すべき機材や部材などの被溶接材の加圧通電に直接関与する先端のチップ部分をシャンク部分とこのシャンク部分とともに一体に構成し、この一体のホルダ部分からシャンク部分を経てチップ部分まで冷却水通路を連通させて構成する一方、少なくとも先端チップ部分の外周には導電性テ−プを沿わせて一体化した溶接電極を提案する。

【解決手段】スポット溶接機1の少なくとも一方の電極として供せられる溶接電極100において、スポット溶接すべき機材、部材を加圧し通電するチップ部分110とこのチップ部分に接続されるシャンク部分120とこのシャンク部分に接続されるホルダ部分130とを一体に構成する一方、このホルダ部分からシャンク部分を介してチップ部分に連通させて冷却水通路140を設け、さらに、チップ部分およびシャンク部分の外周に導電性テ−プ150を沿わせて成る。

(もっと読む)

溶接用バックバー支持構造

【課題】 溶接用バックバー支持構造を改良することで、複数のバックバーを使用する場合でも、ワークをバックバーに大きな力で押し付けて沿わせる必要がなく、また、バックバーの姿勢をワークの形状に沿うように容易に変更できるようにする。

【解決手段】 スポット溶接時に補助電極板として用いる溶接用バックバー13であって、基台32に設けたブラケット27に複数枚の積層された板ばね21,22,23の一端部を第1ボルト26で取付け、これらの板ばね21,22,23の他端部に第2ボルト35でバックバー13を固定した。

(もっと読む)

スポット溶接電極装置

【課題】

スポット溶接するための受け側電極チップの摩耗を自動調節して補正し、またハット断面形状のワークを変形させることなくシリーズスポット溶接を可能としたスポット溶接電極装置を提供する。

【解決手段】

固定ベース3上に固設された台形で筒状のチップガイド2と、前記チップガイド2の傾斜面4に、この傾斜面4と直交する軸線方向に進退移動可能に設けたチップ7と、前記チップガイド2の筒内に昇降動可能に挿入され前記チップ7を進退作動するための作動軸部材8と、この作動軸部材8を昇降動制御するためのアクチュエータ11とを備えた。

(もっと読む)

チタン薄板の接続方法及びそれを用いて接続した接続部材

【課題】 接続部に曲げやねじれなどの変形に伴う応力が付与されても、破断が生じるおそれのないチタン薄板の接続方法及びそれを用いて接続した接続部材を提供するものである。

【解決手段】 本発明に係るチタン薄板の接続方法は、チタン薄板11a,11bの端部同士を突き合わせ接続するものであり、チタン薄板11a,11bの端部同士の突き合わせ部12を覆うように、それらのチタン薄板11a,11bの両面に非チタン薄板13a,13bを重ねて積層部15を形成し、その積層部15に所定の間隔を設けてスポット溶接を行うものである。

(もっと読む)

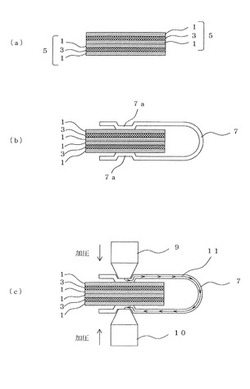

液圧成形用重ね合わせ板材の製造方法

【課題】生産性に優れた重ね合わせ板材の製造方法を提供する。

【解決手段】内部にX字状もしくは十字状の補強材を有する閉断面構造の中空成形品を製造するのに好適な重ね合わせ板材1を、次の(a)〜(c)の三工程をもって製造する。(a)二枚の補強板7,8を重ね合わせ、X字状もしくは十字状の交点に相当する位置に溶接部9をもって溶接を施して予備成形補強材4を製造する工程。(b)予備成形補強材4の上下に板材5,6を重ね合わせた上で、補強板7,8同士の間に導電性を有する溶接防止板13を挿入して、上側の補強板7と板材5、下側の補強板8と板材6を、それぞれ溶接部10,11をもって重ね抵抗溶接にて同時に溶接する工程。(c)板材5,6の周縁部同士を溶接部12をもって連続溶接して、袋構造の重ね合わせ板材1として仕上げる工程。

(もっと読む)

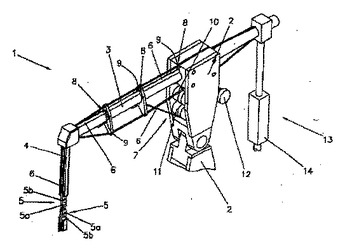

ワークピース抵抗溶接用のロボット応用のためのスポット溶接トング

本発明は、ベース本体(2)にそれぞれ旋回可能に搭載され、駆動手段(13)によって調整可能であり、電極(5)用の電極ホルダ(4)が固定されているトングアーム(3)と、少なくとも1つの電極(5)の保護用のストリップ(6)の巻き戻しおよび巻き取りを行うための巻き戻しローラ(10)および巻き取りローラ(11)を備える巻き上げ手段(7)とを備える、ワークピース、特にシートの抵抗溶接用のロボット応用のためのスポット溶接トング(1)に関する。本発明によれば、こうしたスポット溶接トング(1)は、アクセスが大きな影響を受けず、極めて簡単でコンパクトな構成で製造でき、巻き上げ手段(7)の巻き戻しローラ(10)および巻き取りローラ(11)はベース本体(2)またはトングアーム(3)に配置され、少なくとも1つの案内溝(8)が、ストリップ(6)の案内のために、トングアーム(3)及び/又は電極ホルダ(4)に設けられる。

(もっと読む)

(もっと読む)

1 - 12 / 12

[ Back to top ]