Fターム[4E066AB06]の内容

電子ビームによる溶接、切断 (971) | 溶接方法 (101) | 欠陥防止 (27)

Fターム[4E066AB06]の下位に属するFターム

割れ防止 (2)

Fターム[4E066AB06]に分類される特許

1 - 20 / 25

電子ビーム溶接方法

【課題】2部材が嵌合する嵌合部を溶接する際に優れた加工精度が得られる電子ビーム溶接方法を提供する。

【解決手段】ドラム本体11の嵌合孔15にシャフト21の嵌挿部25を圧入嵌合し、互いに接合する嵌合孔15の内周面16と嵌挿部25の外周面26との接合部28を対向する第1溶接範囲W1及び第2溶接範囲W2と、第1溶接範囲W1の溶接終点W1bと第2溶接範囲W2の溶接始点W2bとの間の第3溶接範囲W3と、第2溶接範囲Wの溶接終点W2bと第1溶接範囲W1の溶接始点W1aとの間の第4溶接範囲W4とに分割し、第1溶接範囲W1、第2溶接範囲W2、第3溶接範囲W3、第4溶接範囲W4を順に溶接する。ドラム本体11とシャフト21の同軸度が確保されて、歪み変形が抑制された加工精度に優れたクラッチドラム10が確保できる。

(もっと読む)

等速自在継手の外側継手部材の溶接方法および外側継手部材

【課題】溶接部の品質の向上、追加工程や後加工の省略あるいは削減による製造コスト削減、かつ溶接部の確実な検査による安定した品質を有するロングステムタイプの等速自在継手に好適な外側継手部材の溶接方法および外側継手部材を提供することにある。

【解決手段】トルク伝達要素19が係合するトラック溝30を内周に形成したカップ部12と、カップ部12の底部に形成された軸部13とを2つ以上の別部材で構成し、カップ部12を形成するカップ部材12aと軸部13を形成する軸部材13bとを接合してなる等速自在継手10の外側継手部材11の溶接方法において、カップ部材12aと軸部材13bは、その端部72、73、74、75を突合せたとき密閉された中空空洞部47が形成される形状を備えており、中空空洞部47が大気圧以下の状態で、カップ部材12aと軸部材13bの突合せた端部72、73、74、75を溶融溶接することを特徴とする。

(もっと読む)

フレーム構造体の組立方法

【課題】角筒状のフレーム材同士を突き合わせて溶接を施すにあたり、溶接に伴う変形を抑制するとともに、溶接部の接合強度を確保することができるフレーム構造体の溶接方法を提供する。

【解決手段】角筒状の一方のフレーム材10(サイドフレーム)の側面に、角筒状の他方のフレーム材20(クロスフレーム)の端面を突き当てた状態で、その突き当て部を溶接することにより、フレーム構造体100を組立てるフレーム構造体の組立方法であって、クロスフレーム20の端面21の周縁を構成する辺のうち、長さの長い長辺S1を溶接する際には、その長辺S1の長さを二つ以上に分割して溶接する。

(もっと読む)

真空容器の製造方法

【課題】外側からの溶融接合のみで、歪みが小さく、形状精度が高い、低コストの導波管等の真空容器を製造する。

【解決手段】上下端部に段部が形成された一対の側板2と、前記段部に嵌合する上下板1からなる真空容器の製造方法において、前記側板と上下板の接合面に形成された垂直開先面aを溶接により接合する。

(もっと読む)

タービン用ロータおよびその製造方法ならびにNi基超合金材と鋼材の接合方法および構造

【課題】Ni基超合金部分と鋼部分とを有するタービン用ロータおよびその製造方法であって、Ni基超合金部分と鋼部分との接合部分がタービン用ロータとして十分な機械的特性を備え得るものを提供する。また、上記タービン用ロータのために好適な、Ni基超合金材と鋼材の接合方法および構造を提供する。

【解決手段】タービン用ロータの製造方法が、析出硬化型Ni基超合金より成る第1のロータディスクと固溶強化型Ni基超合金より成る中間材とを電子ビーム溶接により接合するステップと、この接合体について前記析出硬化型Ni基超合金を時効硬化させるために適した第1の温度で時効硬化処理を行うステップと、中間材と鋼より成る第2のロータディスクとを電子ビーム溶接により接合するステップと、この接合体について鋼を焼なますために適した第2の温度で焼なまし処理を行うステップとを含む。

(もっと読む)

等速自在継手の外側継手部材

【課題】溶接部の品質の向上、後加工の省略あるいは削減による製造コスト削減、かつ溶接部の確実な検査による安定した品質を有するロングステムタイプの等速自在継手に好適な外側継手部材を提供することにある。

【解決手段】トルク伝達要素19、41が係合するトラック溝30を内周に形成したカップ部12と、該カップ部12の底部に形成された軸部13とを備えた等速自在継手10の外側継手部材11であって、前記カップ部12を形成するカップ部材12aと前記軸部13を形成する軸部材13a、13bとからなる2つ以上の部品を接合することにより前記外側継手部材11が形成され、前記接合により中空空洞部47が密閉される構造のものにおいて、前記接合が溶融溶接によるものであって、前記部品のいずれかに前記中空空洞部47に通じる通気孔29を設けたことを特徴とする。

(もっと読む)

超電導ビレットの真空溶接部の仮止め方法及び仮止め構造体

【課題】突き合わせ部の金属パイプと金属プラグとの仮止め部の隙間を経由して水分が侵入するのを抑制することで、真空引時間の大幅な短縮及び品質向上の可能な真空溶接部の仮止め方法及び仮止め構造体を提供する。

【解決手段】超電導材1が収容された金属パイプ2の両端に金属プラグ3,4を突き合わせて突き合わせ部5,6を形成し、真空チャンバ内で金属パイプ2内を真空引すると共に突き合わせ部5,6を高エネルギ密度溶接により接合することで、金属パイプ2の両端を金属プラグ3,4により真空封止して超電導ビレットを形成するに際し、高エネルギ密度溶接に先立って突き合わせ部5,6の金属パイプ2と金属プラグ3,4とを仮止めする真空溶接部の仮止め方法において、突き合わせ部5,6に、水分透過率が10g/(m2・24hr・0.1mm)以下の樹脂テープ7を包帯巻きして、金属パイプ2と金属プラグ3,4とを仮止めする方法である。

(もっと読む)

溶接接合体およびタービンロータ

【課題】溶接による溶落ちおよび垂下が内部に落下する事態を防ぎ、かつ溶接後の亀裂の発生を防止すること。

【解決手段】第一部材11の接合面11aと第二部材12の接合面12aとを突き合わせて溶接によって接合した状態で内部が中空となる溶接接合体において、第一部材11の中空となる内壁面11bから突出して設けられ、各接合面11a,12aを突き合わせた状態で各接合面11a,12aの内側縁から離隔しつつ、各接合面11a,12aが溶融される溶融部13の内側を覆って先端15aが延在して形成されているとともに、内壁面11bから突出する基端15bが内壁面11bに対して湾曲面15cを介して連続し、各接合面11a,12aの内側の全周に渡って連続して形成された突片15を備える。

(もっと読む)

異種金属溶接方法及び異種金属接合体

【課題】溶接割れを抑制し、ロバスト性を向上させることのできる異種金属溶接方法、及び溶接割れを抑制した高品質な異種金属接合体を提供すること。

【解決手段】ターボチャージャ1のロータ軸2とタービン翼車4の突き合わせ部分を1度全周に亘って電子ビームを照射する第1の溶接を終えた後に、ビーム照射位置を変位させて再度全周に亘って電子ビームを照射する第2の溶接を行う。

(もっと読む)

異種材料の接合装置

【課題】接合界面に緻密な酸化皮膜が介在していたとしても、さほど大きな入熱を投与することなく、比較的容易に接合部から除去することができ、接合強度の向上が可能な異種材料の接合装置を提供する。

【解決手段】被接合材料1,2に対して相対移動可能に配設され、相対移動しながら上記被接合材料の接合部に高エネルギービームBを照射する照射ヘッド11と、該照射ヘッドによる高エネルギービーム照射点の進行方向後方に配設され、高エネルギービーム照射後の接合部を加圧する加圧ローラを備えた接合装置において、複数個の加圧ローラ13a、13bを進行方向に沿って配設する。

(もっと読む)

超伝導加速空洞および超伝導加速空洞の製造方法

【課題】製品の信頼性を向上でき、かつ、製造コストを低減できる超伝導加速空洞および超伝導加速空洞の製造方法を提供する。

【解決手段】本発明にかかる超伝導加速空洞の製造方法は、超伝導材料を筒状に加工してビームパイプ7を形成するビームパイプ形成工程と、ビームパイプ形成工程で形成されたビームパイプ7における一端部の外周部に、冷却材を収容するジャケットの端部を構成するように環状に形成された端板9の内周面を溶接によって接合する端板接合工程と、ビームパイプ7における一端部の内周部に、空洞部を構成するように超伝導材料で環状に形成されたエンドセル21のアイリス部11を溶接によって接合するエンドセル接合工程と、が備えられている。

(もっと読む)

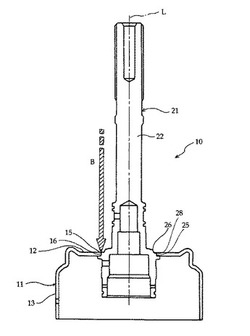

タービンローターの製造方法

【課題】コストを低減できるとともに、振動特性の悪化を防止できるタービンローターの製造方法を提供する。

【解決手段】電子銃10を用いて嵌合部21を溶接するタービンローターの製造方法であって、嵌合部21を一回転させる中で、嵌合部21の位相に対応する電子ビーム12を電子銃10より嵌合部21に複数回照射して、タービンシャフトの周方向において等間隔に配置されるとともに、複数の溶融部を嵌合部21に形成する溶融部形成工程と、溶融部形成工程の後に、溶融部形成工程で形成される溶融部の幅と同じ幅、あるいは溶融部の幅よりも小さい幅だけ嵌合部21を回転させる回転工程と、を含み、溶融部形成工程および回転工程は、複数の溶融部が嵌合部21の全周にわたって連続して形成されるまで繰り返される。

(もっと読む)

溶接装置及び溶接方法

【課題】入熱量の偏りに起因する溶接対象物の溶接変形量を最小限に抑える。

【解決手段】溶接対象物を回転させながら溶接用ビームを照射することで前記溶接対象物を溶接する溶接装置であって、一次溶接に供する一次溶接パターンと、二次溶接に供する二次溶接パターンとを含む溶接パターンに基づいて前記溶接用ビームの出力及び前記溶接対象物の回転状態を制御する制御部を備え、前記一次溶接パターンは、前記二次溶接パターンに基づいて前記溶接対象物の溶接を行った場合に生じる変形を相殺する方向に変形を生じさせるように設定されている。

(もっと読む)

耐疲労特性に優れた大型溶接鋼管とその高能率製造方法

【課題】超極厚(例えば、厚さ50mm超)の鋼板を加工し、溶接して、大型溶接鋼管ユニットを製造する場合において、(i)大型溶接鋼管ユニットを能率よく製造することができる、鋼板の加工方法、及び、加工した鋼板の溶接方法を確立し、(ii)引張応力が残留しないか、又は、圧縮応力が残留し、ギガサイクル域の振動に耐える疲労特性を有し、かつ、充分な破壊靱性を有する溶接部を備える大型溶接鋼管を提供する。

【解決手段】鋼板の圧延方向に長尺で、圧延方向に垂直な幅方向に円弧状をなす、3つ以上の円弧状長尺鋼材を、圧延方向端面で突き合わせ、該突合せ面を、高エネルギー密度ビーム溶接で溶接したことを特徴とする耐疲労特性に優れた大型溶接鋼管。

(もっと読む)

タービンロータ及びタービンロータの製造方法

【課題】電子ビーム装置を1台使用することでシャフトとタービンホイールの電子ビーム溶接が可能であり、しかも従来の電子ビーム溶接によって生じていたシャフトの溶接変形を低減することが可能なタービンロータ及びタービンロータの製造方法を提供する。

【解決手段】タービンホイールと、棒状に形成されたシャフトとを電子ビーム溶接により接合するタービンロータの製造方法において、前記シャフトのタービンホイールとの接合部は、シャフト中心側から順に少なくとも平面部と溝部を有しており、前記タービンホイールのシャフトとの接合部の平面に、前記シャフトの平面部を対面して接触させて面当て部を形成し、前記タービンホイールとシャフトの外周側から前記溝部が存在する深さまで電子ビーム溶接を行って、周方向に前記溝部まで溶接部を形成する。

(もっと読む)

溶接部でのポロシティを防ぐためのワークピース及び溶接プロセス

【課題】溶接部ポロシティを低減又は排除するためのワークピース及び溶接プロセスを提供すること。

【解決手段】電子ビーム(700)又はレーザ(800)溶接のための物品(100)は、溶接表面(114)を有する第1のワークピース(102)を備え、該溶接表面(114)が、形成される溶接部(112)内でポロシティを低減するよう構成される。

(もっと読む)

皿ばねの製造方法

【課題】 帯材から皿ばねを成形する。

【解決手段】 帯材10を曲げ成形によってリング状に成形する。帯材10は、溶接部位に配される帯材の材料がそれ以外の部位に配される帯材の材料よりも多くなるようにする。リング状に成形した帯材10の両端部をビーム26によって溶接する。溶接後の溶接部位28の両面に凸部が形成される。

(もっと読む)

溶接制御システム

【課題】立体的ビード可視化に基づく溶接パラメータを調節するシステムを提供すること。

【解決手段】一実施形態では、システム(200)は、溶着ゾーン(107)に向けて配向される複数の観測点から画像を受け取るよう構成された溶接コントローラ(118)を含む。溶接コントローラ(118)はまた、画像の差分分析に基づいて、溶着に影響を及ぼすパラメータを制御するよう構成される。

(もっと読む)

ベント式シムビーム溶接プロセス

【課題】 2つの金属材料部材をビーム溶接するための方法及びシステムを提供する。

【解決手段】 本方法は、2つの金属材料部材間の溶接継手接合面に沿って第1のシムを配置し、2つの金属材料部材間の溶接継手接合面に沿って第1のシムから所定の距離に第2のシムを配置して、第1のシムと第2のシムの間に第1のベント経路を形成し、シムを用いて金属材料部材をビーム溶接して、ポロシティのない溶接部を形成することを含む。

(もっと読む)

端子溶接方法、ブラシレスモータの製造方法及びブラシレスモータ

【課題】簡単に溶接不良を抑制することができる端子溶接方法を提供する。

【解決手段】導電性金属材料よりなる結線ターミナル22と給電ターミナル32とは、互いに接合される部位が重ね合わされる。また、結線ターミナル22には、結線ターミナル22と給電ターミナル32との重ね合わせ方向に沿って接合される相手側の給電ターミナル32に向かって延びるとともに同給電ターミナル32に被さる一対の溶接爪41が設けられている。そして、重ね合わされた結線ターミナル22及び給電ターミナル32に対し溶接爪41に近接した位置で溶接を行って溶接爪41を溶融しつつ結線ターミナル22と給電ターミナル32とを接合する。

(もっと読む)

1 - 20 / 25

[ Back to top ]