Fターム[4E067AA02]の内容

Fターム[4E067AA02]の下位に属するFターム

Fターム[4E067AA02]に分類される特許

81 - 100 / 290

拡散接合方法

【課題】従来の剥離材の使用を不要とし、大量生産向きで、拡散接合作業のコストダウンを図ることができる拡散接合方法を提供する。

【解決手段】接合材1を加圧状態で加熱する拡散接合方法において、窒素ガス雰囲気中で、接合材1の加圧受面1Mに、窒化物を形成する元素を含有する剥離材11を配置した状態で、剥離材11から加圧受面1Mを加圧するから、雰囲気中の窒素ガスと剥離材11中の元素とにより、剥離材11の加圧受面1Mに窒化物が形成され、これらの窒化物はいずれも脆いため、この箇所で接合材1と剥離材11とを分離することができる。

(もっと読む)

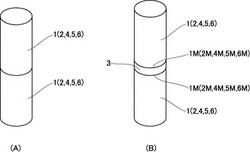

エンドチューブ及びその製造方法

【課題】低コストで所望の強度を確保できるエンドチューブを提供する。

【解決手段】エンドチューブ20は、3つのパイプ状部品30’、40’、50’をフリクション溶接した後に仕上げ加工して製造される。これら3つの部品30’、40’、50’は、溶接面32’と42’、及び溶接面44’と52’をフリクション溶接することにより、一体化された1つのエンドチューブ20’になる。このエンドチューブ20’を仕上げ加工してエンドチューブ20が製造される。仕上げ加工は機械加工によって実施される。この機械加工の際に、フリクション溶接で発生したバリを取り除く。これにより、溶接部62(溶接面32’と42’の接合部)、溶接部64(溶接面44’と52’の接合部)への応力集中はほぼ無くなる。

(もっと読む)

金属の表面改質方法

【課題】回転工具を用いることにより、入熱手段による加熱を施すことなく金属の表面改質を行なう。

【解決手段】金属からなる改質部材45に挿入した状態で回転することにより改質部材45を処理する小径部42と、小径部42と一体化され、小径部42が処理している間に改質部材45を押圧する大径部43とを備えた回転工具41により改質部材45の表面を改質する方法であって、大径部43を改質部材45に押圧することにより、押圧された大径部43の一部を改質部材45に肉盛りさせる金属の表面改質方法。

(もっと読む)

摩擦撹拌コーティング方法

【課題】摩擦撹拌技術を用いて穴部の内面にコーティングを容易に施すことができる摩擦撹拌コーティング方法を提供する。

【解決手段】本発明の摩擦撹拌コーティング方法は、基材1に形成され円筒内面形状の内周面1Sで区画され断面形状が円形の穴部1Hに、穴部1Hの内周部1Sよりも高温変形抵抗が低い材料からなる表層をもち外径が穴部1Hの内径より大きい棒状体2を穴部1Hの軸方向Xに圧入しつつ基材1と棒状体2とを相対回転させる。

棒状体2の表層は摩擦による発熱で軟化・流動するため、少なくとも棒状体2の表層は、穴部1Hの内周面1S上にコーティングされる。

(もっと読む)

車両用強度部材

【課題】高次元での高強度と衝撃エネルギー吸収能を兼ね備えた高強度鋼板を、高い接合強度で接合し、車両用強度部材に好適なものとする。

【解決手段】引張り試験で求められた真歪み3〜7%の間における応力歪み線図の傾きdσ/dεが5000MPa以上の高強度鋼板どうしを、摩擦撹拌接合(FSW)によって互いに接合する。

(もっと読む)

摩擦攪拌接合方法

【課題】重ね継手の接合強度が高くなる摩擦攪拌接合方法を提供する。

【解決手段】接合ツール(1)は、ショルダ(3)の先端に小径の凸部(2)を有する。この接合ツールを回転させながら、重ね継手の上板(4)にのみ圧入する。摩擦攪拌作用により、上板側の接合界面(6)は塑性流動し、重ね面の表面酸化膜が剥離し界面が活性化されて良好な接合部を得られる。また接合ツールは、先端に小径で半球形状の凸部(2)を有する形状により、上板接合部厚さ(12)が大きくなり、接合強度の高い重ね継手部が得られる。

(もっと読む)

接合方法及びその装置

【課題】被接合物同士を拡散接合する際に該被接合物に酸化物膜及び窒化物膜が生成することを回避するとともに、接合部位の接合強度を確保し、さらに、コストを低廉化する。

【解決手段】拡散接合を行うための接合装置10を構成する接合容器12には、窒素ガスボンベ22、ロータリポンプ30及びメカニカルブースタポンプ31が接続されるとともに、圧力センサ32が設置される。この接合容器12内は窒素ガス雰囲気とされ、且つ制御回路38の制御作用下に、圧力が3〜105Paの間の所定圧力で略一定となるように窒素導入量が制御される。この状態で、油圧シリンダ44のロッド46の作用下に第2電極16が第1電極14に接近し、最終的に、第1電極14上の第1被接合物W1及び第2被接合物W2を押圧する。さらに、これら第1被接合物W1及び第2被接合物W2に対し、第1電極14及び第2電極16を介して通電がなされる。

(もっと読む)

機械部品の液相拡散接合方法

【課題】内部に複雑かつ精密な流体搬送用、重量軽減用の管路を有する機械部品を液相拡散接合で接合する。

【解決手段】(i-1)接合面を室温から加熱し、液相拡散接合温度の1100〜1300℃に到達した時、2MPa以上の負荷応力を90〜120秒負荷し、続いて、負荷応力を2MPa未満に減じて5分間保持し、その後、(i-2)無拡散変態温度以上の温度まで5℃/sec以上で急冷し、変態が終了するまで放冷した後、1℃/sec以上で室温まで急冷して、(ii)液相拡散接合用合金と被接合材料の融合によって生成した接合金属と、該接合金属の両側に存在し、液相拡散接合用合金から被接合材中への固相拡散で生じた“NiまたはSiが1%以上含まれる拡散領域”を合せた部分の幅が、接合金属の中心から、片側50μm以内であり、かつ、組織の一部又は全部が、ベイナイト組織またはマルテンサイト組織で、最終的に、被接合材料と同等の強度を備える接合部を形成する。

(もっと読む)

自動車用構造体

【課題】車体構造体を主にアルミニウム合金製の部材で構成した場合であっても、現状の自動車車体の組立ラインを利用して車体の組立を行うことが可能な自動車用構造体の提供。

【解決手段】自動車構造体は、少なくとも1つの面が開口する箱型であり、開口側端縁にフランジ2bを有するアルミニウム合金製の構造部材2と、構造部材2の開口2aの全体もしくは一部を覆うカバー3とを有している。カバー3は亜鉛鋼板製であると共に、構造部材2の開口2aの全体もしくは一部を覆った際にフランジ2bの外方に延出する延出部3aを有している。摩擦撹拌用プローブ4bを該構造部材2のフランジ2b側から押し込んで移動させることにより該構造部材2と該カバー3とを摩擦撹拌接合する。

(もっと読む)

Zn−Al共析系合金接合材、Zn−Al共析系合金接合材の製造方法、Zn−Al共析系合金接合材を用いた接合方法及びZn−Al共析系合金接合材を用いた半導体装置

【課題】鉛フリーで高い融点を持ちかつ固相状態で接合が可能なZn−Al共析系合金接合材、その製造方法、接合方法及びそれを用いた半導体装置を提供する。

【解決手段】Zn−Al共析系合金接合材は17〜30wt%Al−0〜1.5wt%Cu−0〜0.5wt%Mg−Znからなり、超塑性現象を利用して対象物を固相状態で接合する点に特徴がある。

(もっと読む)

摩擦点接合方法

【課題】鋼製部材と軽金属製部材の固相状態での点接合強度を高めると共に、接合部の接触腐食に対する耐食性を確実に確保することができる摩擦点接合方法を提供する。

【解決手段】Zn−Fe合金メッキ鋼板19とアルミニウム合金板17との間に接着剤層20を介在させて重ね合わせ、接着剤層20が加熱され、接着剤層20の粘度が低下した温度域に達した後、回転ツール7を回転させながらアルミニウム合金板17の接合部をZn−Fe合金メッキ鋼板19側に押圧し、この回転ツール7の押圧により粘度が低下した状態の接着剤層21が接合部の外周側へ押出される。

(もっと読む)

摩擦点接合方法

【課題】鋼製部材と軽金属製部材の固相状態での点接合強度を高めると共に、接合部の接触腐食に対する耐食性を確実に確保することができる摩擦点接合方法を提供する

【解決手段】Zn−Fe合金メッキ鋼板19の接合部の表面に亜鉛材料層20が形成され、Zn−Fe合金メッキ鋼板19とアルミニウム板17との間に接着剤層21を介在させて重ね合わせ、回転ツール7を回転させながらアルミニウム板17の接合部に押圧する。この回転ツールの回転及び押圧により、アルミニウム板17が摩擦熱で軟化し塑性流動すると共に、摩擦熱により溶融した亜鉛材料の流動を介して接着剤層21が接合部から押し出され、鋼板16とアルミニウム板17の界面が固相状態で接合される。

(もっと読む)

異種金属接合体及びその製造方法

【課題】金属間化合物を有しつつ、せん断強度及び剥離強度の高い接合部とする。

【解決手段】異種金属接合体は、アルミニウム系金属材20と、少なくとも表面の一部を亜鉛で被覆する鉄系金属材10と、を接合した異種金属接合体であって、鉄系金属材10とアルミニウム系金属材20との界面には、亜鉛がアルミニウムに固溶してなる合金層40が介在されており、さらに合金層40には、亜鉛が析出されている。合金層40には、鉄、アルミニウムおよび亜鉛からなる群より選択される2種以上の原子からなる金属間化合物23が分散されている。このようなレーザ照射とローラ圧接の組合せにより、接合対象とする金属材への急熱急冷効果を得ることができ、この急熱急冷効果でもって高い継手強度を有する異種金属接合体とできる。

(もっと読む)

摩擦点接合方法

【課題】アルミニウム製部材と亜鉛−鉄合金メッキ鋼製部材を点接合する摩擦点接合方法に関し、接合時のアルミニウム製部材のAlとZn−Fe合金メッキ層のZnの拡散を促進させ、接合強度の向上を図ると共に、接合時間を短縮する。

【解決手段】鋼製部材13のZn−Fe合金メッキ層14の表面がレーザー加熱により平滑化された後、Zn−Fe合金メッキ層14にアルミニウム製部材17を重ね合わせ、回転ツール7を回転させながらアルミニウム製部材17の接合部に押圧することにより、Zn−Fe合金メッキ層14のZnがアルミニウム製部材17内に拡散してZn拡散層18が形成されると共に、アルミニウム製部材17のAlがZn−Fe合金メッキ層14内に拡散してAl−Fe中間層19が形成され、この中間層19を介してアルミニウム製部材17と鋼製部材13の接合部が点接合される

(もっと読む)

摩擦圧接方法

【課題】異なる熱容量を有する接合部材同士を接合する場合に、十分な接合品質を確保することのできる摩擦圧接方法を提供する。

【解決手段】異なる熱容量を有するアクスル10とスピンドル20同士をインサート部材33によって同一の回転数で摩擦しても、スピンドル20側を温度調整することによって、アクスル10の突き合わせ面12とスピンドル20の突き合わせ面25との間の温度に差が生じることを防止する。その結果、接合後の冷却段階において、接合部分に応力が残留することを防止する。

(もっと読む)

摩擦接合システム及び摩擦接合方法

【課題】簡単な構成で、接合状態の可否を精度良く判断することができる摩擦接合システム及び摩擦接合方法を提供する。

【解決手段】摩擦接合システム1では、電力検出センサ104からの出力信号Sの前段部分S1及び立ち上がり部分S2を、上管理限界値と下管理限界値とを用いてモニタリングする。上管理限界値と下管理限界値とは、基準用の出力信号の波形に沿って一定の数値幅を持って設定されるため、急峻な波形となる前段部分S1及び立ち上がり部分S2の異常の有無を容易に判断できる。一方、出力信号Sの後続部分S3は、移動平均を差分した差分信号を用いてモニタリングする。したがって、平坦な後続部分S3の異常の有無を容易に判断できる。このようなモニタリングにあたり、摩擦接合システム1では、外部電源201からシステム電源101に供給される有効電力のみを扱うので、構成の複雑化も回避される。

(もっと読む)

摩擦圧接接合システム及び摩擦圧接接合方法

【課題】簡単な構成で、接合状態の可否を精度良く判断することができる摩擦圧接接合システム及び摩擦圧接接合方法を提供する

【解決手段】摩擦圧接接合システム1では、電力検出センサ104から取得した測定用の出力信号Sのうち、回転体である一方の金属材2の端面2aが他方の金属材3の端面3aに圧接したときに対応するS2部分と、金属材2,3がアップセット加圧されたときに対応するS4部分とを抽出し、これらを上管理限界値及び下管理限界値を用いてモニタリングする。このように、摩擦圧接接合システム1では、単一の物理量である有効電力をモニタリングし、かつ摩擦圧接接合の開始から完了までの期間のうち、システムに供給される有効電力の変動が顕著な部分を抽出して異常の有無を判断しているので、処理負担を軽減しつつ、接合部Wの接合状態の可否を精度良く判断することができる。

(もっと読む)

異種材接合方法

【課題】十分な接合強度を確保できる異種材接合方法を提供すること。

【解決手段】異種材接合方法は、アルミニウム材1と鋼材2とを重ね、鋼材2のみを加熱し、アルミニウム材1と鋼材2とを加圧し、これらアルミニウム材1および鋼材2を接合する。ここで、鋼材2を加熱する際には、重ねられたアルミニウム材1および鋼材2に対しアルミニウム材1側のみに設けられた高周波コイル3により、鋼材2のうちアルミニウム材1と接する部分のみを高周波誘導加熱する。

(もっと読む)

摩擦点接合方法

【課題】軽金属板と鋼板との接合強度を十分に確保しつつ、その耐食性を効果的に向上させる。

【解決手段】本発明の摩擦点接合方法は、軽金属板(20)および鋼板30のいずれか一方の被接合部(P1またはP2)に凸部32を形成する工程と、上記軽金属板(20)と鋼板30との間のうち上記凸部32を除いた領域に接着剤40を塗布した状態で上記両金属板20,30を重ね合わせる工程と、上記軽金属板(20)の被接合部P1に回転ツール16を回転させながら押し込み、このときに発生する摩擦熱で上記軽金属板(20)の被接合部P1を軟化および塑性流動させることにより、上記軽金属板(20)と鋼板30とを固相状態で接合する工程とを含む。

(もっと読む)

銅管とアルミ管の接合体、接合方法、接合装置、並びに流体回路装置

【課題】接合時に生成した不要物を接合体の内部に排出しない、信頼性の高い銅管とアルミ管の接合体を得る。

【解決手段】一端側に先細り状の縮管部1aが形成された銅管1にアルミ管2の一端側を外嵌めして、当接部位を共晶接合する銅管1とアルミ管2の接合体であって、銅管1の縮管部1aの先端側にアルミ管2の内径より小さい外径の小径部1bが延設され、小径部1bの先端側に銅管1とアルミ管2とが全周に亘り接触する接触部4を有し、共晶接合された接合部3と接触部4との間に形成された、銅管1の外径面とアルミ管2の内径面とで囲まれた密閉空間10に、接合時に生成された溶融金属の凝固体である管内部の金属間化合物9を封じ込めるようにした。

(もっと読む)

81 - 100 / 290

[ Back to top ]