Fターム[4E067AA05]の内容

Fターム[4E067AA05]に分類される特許

201 - 220 / 630

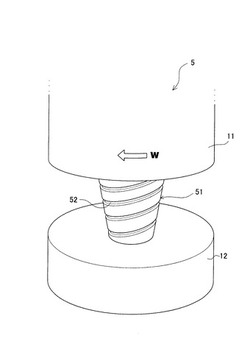

摩擦攪拌接合用工具

【課題】摩擦攪拌時に流動する接合部の材料を軸方向にも攪拌させ、重ね合わせた被接合部材の安定した接合強度を得るためのボビンツール式の摩擦攪拌接合用工具を提供すること。

【解決手段】被接合部材同士の接合部を上部回転体11と下部回転体12とで挟み込み、その上部回転体11と下部回転体12との間で一体になって回転する攪拌軸51を移動させ、摩擦熱で被接合部材同士を接合するものであって、その攪拌軸51が、外周面に軸方向に変化する攪拌溝52が形成され、かつ攪拌溝52によって攪拌された材料が軸方向に見て動く方向に径が大きくなるように形成された摩擦攪拌接合用工具5。

(もっと読む)

伝熱板の製造方法および伝熱板

【課題】小さい押圧力で、熱媒体用管を確実に所望の形状に変形できる伝熱板の製造方法および伝熱板を提供する。

【解決手段】熱部品を加熱または冷却するための熱媒体を循環させる熱媒体用管20を板状のベース部材10の内部に収容した伝熱板1の製造方法において、ベース部材10の表面11に開口するとともに熱媒体用管20の外径寸法よりも長い深さ寸法を有する凹溝12に、熱媒体用管20を挿入し、凹溝12内の熱媒体用管20上部の凹溝12の開口部12aに蓋板30を挿入し、その蓋板30を凹溝12の底部12b側に押圧することで、熱媒体用管20を塑性変形させて凹溝12に当接させるようにした。

(もっと読む)

摩擦攪拌接合装置

【課題】 横向姿勢の摩擦接合ツールにより摩擦攪拌接合する摩擦攪拌接合装置であって、自走車体式の接合装置を提供すること、小型で且つ設置スペース的に有利で設備費を低減可能な接合装置を提供すること。

【解決手段】 被接合物40,41の側壁部40a,41aの被接合部42に沿って自走可能に構成された自走車体2と、摩擦接合ツール3を横向姿勢の基準軸線回りに回転自在に保持するツール保持部6と、ツール保持部6を基準軸線回りに回転駆動するサーボモータと、ツール保持部6を基準軸線に沿って変位駆動するエアシリンダと、エアシリンダによりツール保持部6と摩擦接合ツール3から被接合部42に作用させる押圧力の反力F1に抗する対抗力F2を発生させ、且つ押圧力の反力F1によって自走車体2に作用する転倒モーメントに抗する対抗モーメントを発生させる吸着パッド14及び真空ポンプを設けた。

(もっと読む)

気化器、気化器を用いた原料ガス供給システム及びこれを用いた成膜装置

【課題】構成材料の一部に熱伝導性が高い材料を用いてこれを爆着により接合し、構造が簡単で熱効率を向上させることが可能な気化器を提供する。

【解決手段】液体原料をキャリアガスによりミスト状にするノズル部72と、原料ミストを気化させて原料ガスを形成する複数の気化通路74を有する気化部76と、原料ガスを後段へ送り出す排出ヘッド78とを有する気化器8において、気化部は、気化通路が形成された気化部本体108と、その両端が気化部本体よりも長く形成された本体収容容器110と、気化通路を通過する原料ミストを加熱する加熱ヒータ手段112と、本体収容容器の両端に設けられた連結用フランジ部114,116とよりなり、気化部本体と本体収容容器とは連結用フランジ部の構成材料よりも熱伝導性が高い材料により構成されると共に、本体収容容器の端部と連結用フランジ部とは爆着により接合される。

(もっと読む)

接合方法

【課題】金属部材同士の突合部を金属部材の表面側及び裏面側から摩擦撹拌を行うとともに金属部材の両側面間の気密性及び水密性を向上させることが可能な接合方法を提供することを課題とする。

【解決手段】本発明に係る接合方法は、第一金属部材1aと第二金属部材1bとを突き合わせてなる被接合金属部材1に対して摩擦撹拌を行う接合方法であって、第一金属部材1aと第二金属部材1bとの突合部J1に対して被接合金属部材1の表面Aに摩擦撹拌を行う第一の本接合工程と、突合部J1に対して被接合金属部材1の裏面Bに摩擦撹拌を行う第二の本接合工程と、突合部J1に対して被接合金属部材1の側面に溶接を行う溶接接合工程とを含み、前記溶接接合工程は、第一の本接合工程で形成された表面側塑性化領域W1と、第二の本接合工程で形成された裏面側塑性化領域W2との間の未塑性化領域を溶接金属Tで覆って密閉することを特徴とする。

(もっと読む)

接合方法

【課題】金属部材同士の突合部を金属部材の表面側及び裏面側から摩擦撹拌を行うとともに金属部材の両側面間の気密性及び水密性を向上させることが可能な接合方法を提供することを課題とする。

【解決手段】本発明に係る接合方法は、被接合金属部材1に摩擦撹拌を行う接合方法であって、第一金属部材1aと第二金属部材1bとの突合部J1に対して被接合金属部材1の表面Aに摩擦撹拌を行う第一の本接合工程と、裏面Bに摩擦撹拌を行う第二の本接合工程と、被接合金属部材1の第一側面C及び第二側面Dに係る突合部J1に凹溝Kを形成する凹溝形成工程と、凹部Kと継手部材Uとの突合部に摩擦撹拌を行う継手部材接合工程と、を含むことを特徴とする。

(もっと読む)

部材接合構造

【課題】断面形状が異なる中空部材の嵌め合わせた継手を効率よく接合できるようにする。

【解決手段】内側中空部材12を、その第1の個所3aの外面が外側中空部材11の第1の個所1aの内面に当接するように外側中空部材11に嵌め合わせ、補助部材13をねじ孔2a,4a、孔4b、ねじ孔2bに差し込む。

補助部材13の一端部分に由来する材料を、摩擦熱と塑性流動により内側中空部材12、及びそれに隣接している外側中空部材11を厚み方向に挟み、しかもねじ孔2a,4aの溝に入り込むように形作り、同じ補助部材13の他端部分に由来する材料を、摩擦熱と塑性流動により外側中空部材11を厚み方向に挟むように形作る。

(もっと読む)

ブレーキディスクの製造方法

【課題】軽量化を図りつつ、接合部の強度を確保することができるブレーキディスクの製造方法を提供する。

【解決手段】ブレーキ本体1の各取付孔12に取付盤体2の取付突起22をそれぞれ嵌合すると共に、ブレーキ本体1の内周側に取付盤体2を配置させる。回転治具4を回転させつつ取付突起22の先端部に当接させて回転治具4の回転による摩擦熱により、取付突起22の形状を変形させて取付突起22の外壁面23を各取付孔12の内壁面15に接合させる。これによりブレーキ本体1と取付盤体2とを一体に連結される。

(もっと読む)

熱間ブロー成形用成形材

【課題】熱間ブロー成形により、メス型金型によって成形されると同時に、その内部に中空部を確実に形成する中空一体成形品を製造する。

【解決手段】二枚の超塑性金属板の上板7、下板8を積層して、内部に非接合部9を形成するようにその周縁部10を封止した上で、摩擦撹拌接合により一体に線接合して形成する接合部11により非接合部9を区画し、各々の非接合部9内に連通する孔12を上板7に穿設してなる熱間ブロー成形用成形材6を熱間ブロー成形することで、該成形材は高圧不活性ガスによりメス型金型に押し付けられて成形されると同時に、該上板の孔より非接合部に吹き込む高圧不活性ガスの圧力で非接合部は膨張し、上板は膨出して中空部を形成し中空一体成形品となる。

(もっと読む)

構造物製造方法

【課題】摩擦攪拌接合ツールを中空構造型材の片側からのみ移動させて、中空構造型材同士を接合することができ、しかも、ボビン型摩擦攪拌接合回転ツールを用いて接合するのに適した中空構造型材及びそれを用いた構造物の製造方法を提供することを目的とする。

【解決手段】2つの板同士を摩擦接合して構造物を製造する構造物製造方法において、一方の板と他方の板との少なくとも一方に接着剤を塗布する工程と、次に、前記一方の板と前記他方の板とを接着剤を塗った箇所で接触させて配置する工程と、次に、前記一方の板と前記他方の板とを摩擦接合を行うことにより前記板同士を接合させる工程とからなることを特徴とする。これにより、簡単にしっかりと仮止めができる。

(もっと読む)

銅製の薄肉パイプの拡散接合方法及び拡散接合装置

【課題】銅製の薄肉パイプと被接合物とを、所望の接合強度及び外観など接合品質の高い接合結果で拡散接合すること。

【解決手段】

銅製の薄肉パイプW1と被接合物W2との間に加圧力をかけた状態でパルス状の接合電流を通電して接合する銅製の薄肉パイプの拡散接合方法において、銅製の薄肉パイプW1は、その肉厚が0.6mm以上で1.5mm以下であり、銅製の薄肉パイプW1の先端面は銅よりも電気抵抗が大きい低融点金属膜Mで少なくとも被覆されており、被接合物W2の環状の突出部P2の根元の幅がDであって、内径が銅製の薄肉パイプW1の内径よりも小さく、かつ外径が銅製の薄肉パイプW1の外径よりも大きくなるように形成されており、銅製の薄肉パイプW1の肉厚dと環状の突出部P2の根元の幅Dとの関係がd≦D≦2.5dであることを特徴とする銅製のパイプの拡散接合方法。

(もっと読む)

摩擦撹拌接合装置と、該摩擦撹拌接合装置を利用した異種金属同士の差厚テーラードブランク材の製造方法

【課題】摩擦撹拌接合によるテーラードブランク材の製造において、接合部の表面を板厚が連続して変化する平滑な傾斜面とする。

【解決手段】摩擦撹拌接合装置1において、上、下ショルダー2、7を板厚の異なる接合母材13、13’の厚さに合わせて傾動させて該接合母材13、13’を挟持した上、突き合わせ面14に沿ってプローブ12を差し込み摩擦撹拌を行うことで、摩擦撹拌接合の際に発生する接合母材13の溢出物が、プローブ12並びに傾動する上、下ショルダー2、7によって薄板状の接合母材13側に誘導されて凝固するので、接合部15の表面は板厚が連続して変化する平滑な傾斜面となる。

(もっと読む)

厚肉被接合材の接合方法及び接合構造

【課題】厚肉の被接合材同士を隙間なく接合する方法及び構造を提案する。

【解決手段】それぞれの接合端に沿って外側端面と中間面と内側端面とを含む段部が形成され、前記外側端面同士が突き合わされた一対の厚肉被接合材1,1と、両厚肉被接合材1,1の中間面と内側端面とで形成される凹部に装入された、該凹部と同一又は相似の断面形状の接続板5と、を備え、両厚肉被接合材1,1の外側面同士を突き合わせてなる突合せ部と、接続板5と各厚肉被接合材1,1の内側端面との突合せ部と、がそれぞれ摩擦攪拌接合されているとともに、接続板5と前記凹部の底面との境界面が摩擦攪拌されている厚肉被接合材の接合構造であって、接続板5と前記凹部の底面との境界面7の摩擦攪拌が、接続板5の中心付近から周縁部に向かって平面視で螺旋模様の連続的な軌跡を描くように施されていることを特徴とする。

(もっと読む)

中空形材の接合方法および接合構造

【課題】接合すべき中空形材の板材の厚さが薄い場合であっても、中空形材に変形を生じさせ難い中空形材の接合方法および接合構造を提供する。

【解決手段】第1の板11と、この第1の板11と対向する第2の板12と、第1の板11の端部11aと第2の板12の端部12aとを接続する第3の板13とを備えた中空形材10,10同士を接合する中空形材の接合方法において、中空形材10,10同士の間に中間プレート20を介設して、中空形材10,10同士を互いに離間させて配置するとともに、第3の板13がそれぞれ中間プレート20の両面に突き合うように中空形材同士10,10を配置し、回転させた摩擦撹拌接合用の回転ツール30を中間プレート20の端面に押し当てて、各第3の板13,13と中間プレート20との突合せ部分21を摩擦撹拌接合する。

(もっと読む)

異種金属の接合方法及び接合構造

【課題】継手重量の増加や、新たな設備投資によるコストの増加を招くことなく、異種金属間の接触による腐食を防止して優れた耐食性を確保すると共に、異種金属接合部の接合界面におけるシール材の残存による強度低下の防止が可能な異種金属接合方法と、このような方法による接合構造を提供する。

【解決手段】シール材Sを介して重ね合わせた異種金属から成る被接合材1,2を抵抗スポット溶接するに際して、例えば先端が複数の可動片13に分割された電極E1を用い、通電・加圧時に被接合材1に接触する可動片13を接合部の外周方向に移動させることによって、軟化した固相状態における被接合材1の流動性を促進して、接合界面の密着性を向上させ、シール材Sを接合部から排出して、接合界面の密着性を高める。

(もっと読む)

縁曲げ連結構造体の製造方法

【課題】接着剤の連続塗布が可能であり且つストップマークを埋める単独作業が不要となる縁曲げ連結構造体の製造方法を提供する。

【解決手段】アルミニウム形材料21に鉄系材料22を重ね材料21野縁を曲げて材料22に重ねて量材料を連結する際に、材料21野縁に局部滴に張り出した耳部11を設け、次いで両材料を接着剤23にて接着し、前記耳部が接着層に重ならないようにして曲げて材料22に重ねた後、該耳部を摩擦撹拌接合し、最後に材料21の先端と材料22との間、及び前記耳部の上面にシール剤を塗布して連結する。

(もっと読む)

接合方法

【課題】金属部材同士の突合部を金属部材の表面側及び裏面側から摩擦撹拌を行うとともに金属部材の両側面間の気密性及び水密性を向上させることが可能な接合方法を提供することを課題とする。

【解決手段】本発明に係る接合方法は、第一金属部材1aと第二金属部材1bとを突き合わせてなる被接合金属部材1に対して回転ツールGを移動させて摩擦撹拌を行う接合方法であって、第一金属部材1aと第二金属部材1bとの突合部J1に対して被接合金属部材1の表面A側から摩擦撹拌を行う第一の本接合工程と、裏面B側から摩擦撹拌を行う第二の本接合工程と、一方の側面側Cから摩擦撹拌を行う第三の本接合工程と、他方の側面側Dから摩擦撹拌を行う第四の本接合工程と、を含み、表面側塑性化領域W1及び裏面側塑性化領域W2と、第一側面側塑性化領域W3及び第二側面側塑性化領域W4とを重複させることを特徴とする。

(もっと読む)

接合方法

【課題】回転ツールの軌道を妨げることなく強固に金属部材を固定することで、高精度に金属部材同士の摩擦攪拌接合を行うことを可能とした、接合方法を提供する。

【解決手段】金属部材10同士を摩擦攪拌接合により接合する方法であって、接合される金属部材10同士の突合面を突き合わせた状態で、金属部材10,10を支持台20に載置し、少なくとも一方の金属部材10に形成された挿通孔にボルト30を挿通するとともに、このボルト30を利用して金属部材10を支持台20に押え付けた後、金属部材10同士を摩擦攪拌接合する。

(もっと読む)

接合方法

【課題】金属要素同士の突合部の接合面付近の接合品質を向上させること。

【手段】開始位置Sを設定した突合部J1から挿入された攪拌ピンA2は、接合面J2を横切って、折り返し位置T1を設定した第一タブ部2に突入し、折り返し位置T1で折り返して接合面J2を横切って再び突合部J1に突入するようにしたため、第一タブ部2の近くの突合部J1に残ってしまう酸化皮膜が攪拌ピンA2によって攪拌されて分断され、突合部J1の接合品質が向上する。

(もっと読む)

接合方法

【課題】高品質の摩擦攪拌接合を行えるようにすること。

【解決手段】第一接合範囲R11のスタート位置S11が突合部J,Jの途中の第一の点として設定され、かつ、第一接合範囲R11のエンド位置E11が突合部Jの一端側に配置されたタブ部3上に設定されている。また、第二接合範囲R12のスタート位置S12が第一接合範囲S11に属する塑性化領域W11内の第二の点として設定され、かつ、第二接合範囲R12のエンド位置E12が突合部Jの一端側に配置されたタブ部3とは反対の突合部Jの他端側に配置されたタブ部2上に設定されている。

(もっと読む)

201 - 220 / 630

[ Back to top ]