Fターム[4E067AD04]の内容

Fターム[4E067AD04]に分類される特許

1 - 20 / 33

接合用材料及び接合方法

【課題】無加圧ないしは自重圧下でもより高い接合強度を得ることができる接合用材料を提供する。

【解決手段】平均粒径の異なる2種以上の銀系粉末を含有する接合用材料であって、(1)第1粉末として、有機成分及び銀を含む銀系粒子からなり、平均粒径が10nm未満の銀系粉末、及び(2)第2粉末として、銀を含む銀系粒子からなり、平均粒径が40nm以上である銀系粉末を含むことを特徴とする接合用材料に係る。

(もっと読む)

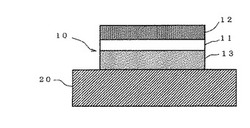

機能分離型機能性接合シート及びそれを用いた金属製品の表面強化方法

【課題】緻密化・高速化・多層化できる機能分離型機能性接合シート及びそれを用いた金属製品の表面強化方法を提供する。

【解決手段】機能分離型機能性接合シート10は、心材シート11の両面に機能粉末層12と、金属の表面にロウ付け接合するためのロウ材粉末層13を粉末クラッド圧延により成形したものであり、機能分離型機能性接合シート10のロウ材粉末層13を金属製品20の表面に載せてロウ付けをして金属製品20の表面に特定の機能層を形成する。

(もっと読む)

金属部材の接合方法及び金属部材の接合装置並びにこれらを用いた金属接合部材の製造方法

【課題】金属部材の接合面の選択的な加熱を実現できる金属部材の接合方法及び金属部材の接合装置並びにこれらを用いた金属接合部材の製造方法を提供する。

【解決手段】金属部材の接合方法は、複数の金属部材を固相状態で接合する金属部材の接合方法であって、金属部材の接合面に誘電体微粒子を配置する工程(1)と、該工程(1)の後に実施され、該誘電体微粒子が接合面に配置された該金属部材と他の金属部材とを、該誘電体微粒子を挟むように配置し、これらの金属部材自体に塑性変形が生じない程度の圧力を付与する条件下、該誘電体微粒子にミリ波を照射して、これらの金属部材の接合面を加熱する工程(2)と、を含む。

(もっと読む)

接合体

【課題】切削中にロウ材が液相を生成する温度を越える高温となっても接合層の接合強度が低下することがなく、研削代の大きなcBN焼結体やダイヤモンド焼結体を準備する必要がない切削工具として好適な接合体を提供する。

【解決手段】サーメット焼結体を第1の被接合材1とし、cBN焼結体またはダイヤモンド焼結体を第2の被接合材3とする接合体であって、第1の被接合材および第2の被接合材は、両者の間に設置された800℃を超え1000℃未満の温度で液相を生成する接合材2を介して接合されており、前記接合は0.1MPa〜200MPaの圧力で加圧しながら通電加熱することによって行われている接合体。

(もっと読む)

被覆型複合材料の製造方法および被覆型複合材料

【課題】 複雑な工程や高度な技能を必要とせずに単純な工程で芯材に被覆材を被覆することができ、かつ、両者を強固に接合することができて高機能性を備えた被覆型複合材料の製造方法および被覆型複合材料を提供する。

【解決手段】 所定の金属材料からなる芯材2と、押出ダイス12との間に、前記芯材2とは異なる金属材料からなる被覆材3を配置し、熱間押出法により前記芯材2および前記被覆材3を同時に押し出すことにより前記芯材2に前記被覆材3を被覆してなる被覆型複合材料1を製造する。

(もっと読む)

金属ナノ粒子を用いた接合方法

【課題】金属ナノ粒子を含む接合層の厚さを一定に且つ均一にすることができる接合方法を提供することを課題とする。

【解決手段】被接合材12の下面がスペーサ13に当たるまで、被接合材12を押圧する。この押圧工程により、ペースト層25は、圧縮されて厚さがAになる。スペーサ13は縦横に配列されているため、押圧時に、被接合材12が傾く心配はない。結果、厚さが一定で且つ均一なペースト層25が得られる。

【効果】スペーサ13を用いたことにより、金属ナノ粒子を含む接合層の厚さを一定に且つ均一にすることができる。

(もっと読む)

半導体装置

【課題】ガス抜き通路の存在を前提とし、伝熱性を高めることができる半導体装置を提供することを課題とする。

【解決手段】想像線で示す発熱性半導体素子14の真下に、接合層21が配置されている。同様に、想像線で示す発熱性半導体素子15の真下に、接合層22が配置され、発熱性半導体素子16の真下に、接合層23が配置され、発熱性半導体素子17の真下に、接合層24が配置されている。

【効果】発熱性半導体素子で発生した熱は、図面上から下へ最短距離を進むため、効果的に排熱される。

(もっと読む)

コールド・スプレー技術を用いて金属部品を結合するシステム及び方法

【課題】コールド・スプレーにより2つ以上の部品を結合するシステム及び方法を提供する。

【解決手段】本方法(100)では、第1の部品(54)及び第2の部品(56)を整列させて、接合部(58)を生成する。これらの部品は、前記第1の金属部品(54)及び前記第2の金属部品(56)に材料(65)をコールド・スプレーして、前記接合部(58)に接着部を生成することによって結合される。本システム(10)は、コールド・スプレー銃(12)を制御して、第1の金属部品(54)と第2の金属部品(56)との間に接着部を生成するように構成されている制御装置(16)を含む。

(もっと読む)

母材の強度を超過する接合強度を有する、中間層を使用した鋼系合金とチタンまたはチタン系合金との高強度異種金属接合方法及び該方法で接合された鋼系合金及びチタンまたはチタン系合金を含む高強度接合合金

【課題】中間層を使用した鋼系合金とチタンまたはチタン系合金との間の高強度異種金属接合方法を提供する。

【解決手段】鋼系合金母材A1とチタンまたはチタン系合金母材A2との間に、鋼系合金母材から第1中間層B1としてニッケル層、第2中間層B2としてクロム層及び第3中間層B3としてバナジウム、モリブデンまたはタングステン層の順に積層される中間層と、該中間層のバナジウム、モリブデンまたはタングステン層とチタンまたはチタン系合金母材との間に、チタン系またはジルコニウム系挿入材Cを挿入させた後、前記チタン系またはジルコニウム系挿入材の溶融温度以上、前記母材の溶融点以下の温度で加熱して、鋼系合金及びチタンまたはチタン系合金を接合する。

(もっと読む)

耐磨耗性内周面を有する部材の製造方法

【課題】

付加工程の負担を低減した耐磨耗性内周面を有する部材の製造方法を提供する。

【解決手段】

耐磨耗性内周面を有する部材の製造方法は、円柱状外周面を有する犠牲部材の外周面上に耐磨耗性硬化層を形成し、耐磨耗性硬化層の外径に対応する内径の円筒状基材の内径部に耐磨耗性硬化層を形成した犠牲部材を嵌め込んで、複合部材を形成し、複合部材を加熱し、耐磨耗性硬化層中に少なくとも部分的液相を生じさせ、基材の内径部と耐磨耗性硬化層の間で構成元素の拡散を生じさせ、犠牲部材を除去する。

(もっと読む)

部材接合方法および接合材

【課題】迅速に効率よく、高強度接合を行える部材接合方法を提供する。

【解決手段】本発明の部材接合方法は、接合材を挟持して二つの鉄鋼部材を接合する部材接合方法であって、接合材として鉄炭化物(セメンタイト)を用いることを特徴とする。接合材に鉄炭化物を用いることで、従来の部材接合方法を用いた場合に比べ、母材以上に高強度な接合を著しく迅速に行うことが可能となった。

(もっと読む)

構造体の製造法

【課題】内部に空間を有する構造体の製造法におけるろう付法および電子ビーム溶接法におけるろう材の適正形態および適量配置の困難性を排除することによって、構造設計において自由度が高い接合法による内部に空間を有する構造体の製造法を提供する。

【解決手段】外部への出入口をもつ空間を内部に有する、純アルミA1070と、Mgをそれぞれ1〜5重量%含むアルミ合金A6061、A5052、A5083、そして、Alを3重量%と亜鉛を1重量%含むマグネシウム合金AZ31からなる構造体1を粉末ろう材5による介在層によって接合して製造する方法であって、接合部位における接合界面への介在層をコールドスプレー法によって形成したのち、加熱と加圧をともなう界面接合を用いて接合する。

(もっと読む)

ガスタービン動翼補修方法およびガスタービン動翼

【課題】補修した後であっても、高い耐久性を持つように補修すること。

【解決手段】ガスタービン動翼補修方法は、ガスタ−ビン動翼に生じた亀裂Cを検査する検査工程82と、ガスタービン動翼のうち亀裂Cを含む破損部10a,10bを除去することによって、ガスタービン動翼に当該破損部10a,10bに対応する穴部20を形成する除去工程83と、前記破損部10a,10bの形状に対応する形状を持つ接合材15,16を準備する準備工程86と、を備えている。除去工程83および準備工程86の後には、前記接合材15,16をガスタービン動翼の前記穴部20に装填する装填工程87が設けられている。当該装填工程87の後には、ガスタービン動翼の前記穴部20に装填された接合材15,16を、ガスタービン動翼に接合する接合工程88が設けられている。

(もっと読む)

クランクシャフト及びクランクシャフトの製造方法

【課題】クランクシャフトの軽量化を安価かつ容易に図ることができ、かつ、軸方向に沿ってクランクシャフトに要求される材料特性を満たすことができるクランクシャフトの製造方法を提供する。

【解決手段】複数の接合部材同士を接合することによりクランクシャフト1を製造する方法であって、該製造方法は、前記接合部材10A,10B…の接合において、前記接合部材10A,10B…として前記クランクシャフト1の軸線Lと交差する面30a,30b・・・において区分された接合部材10A,10B,…を用い、該接合部材同士の間に硼素元素を含有した該接合部材の融点よりも低い低融点接合材60を介在させて前記接合部材同士を液相拡散接合する。

(もっと読む)

接合方法

【課題】大接合面積でも良好な接合を実現する接合方法を提供すること。

【解決手段】金属板1の上面に、金属微粒子3を構成要素とし、縞状、格子縞状または網状の溝によって構成されるトンネル7を有する接合材凹凸膜を形成し、該接合材凹凸膜に金属板2を重ね、トンネル7が消失しないような第一の圧力範囲内の圧力を金属板1、2間に印加しつつ第一の温度範囲内の温度に第一の時間だけ保持した後、前記第一の圧力範囲よりも高い第二の圧力範囲内の圧力を金属板1、2間に印加しつつ前記第一の温度範囲よりも高い第二の温度範囲内の温度に第二の時間だけ保持して金属板1、2間の接合を完成させることを特徴とする接合方法を構成する。

(もっと読む)

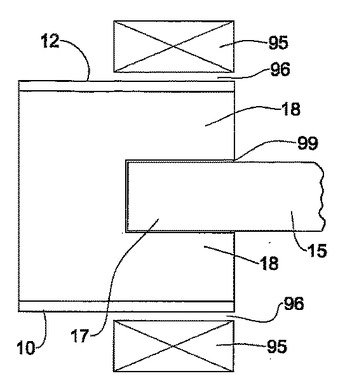

第1および第2の金属被加工物を高い圧力/高い速度によって溶接または接合する方法、ならびにそれによって作製される製造品

金属結合を形成する方法を提供する。第1の金属被加工物(10)と1つまたは複数の第2の金属被加工物(15)とを、第1の被加工物(10)の第1の部分(12)が1つまたは複数の第2の被加工物(15)の第2の部分(17)と一般的に重なり合う関係にあるように、互いに近くに配置する。第1の部分(12)と第2の部分(17)との間に適切な材料(99)を提供し、この材料は、粒子または箔の形式である。第1の金属被加工物(10)と1つまたは複数の第2の金属被加工物(15)とが互いに接合または溶接されてこれらの間に金属結合が形成されるように、第1の部分(12)を備えている第1の被加工物(10)の少なくとも第1の一部分を、第2の部分(17)を備えている1つまたは複数の第2の被加工物(15)の一部分に、適切な高圧接合プロセス(95)および高速接合プロセスのいずれか一方によって押し付ける。  (もっと読む)

(もっと読む)

アルミニウム系部材の接合方法

【課題】クラッド材やフラックスを用いずにアルミニウム系材料からなる被接合部材を相互に接合でき、形状に制限されないアルミニウム系部材の接合方法を提供する。

【解決手段】アルミニウム系材料1,2からなる2つの被接合部材を相互に接合する。被接合部材の接合面に銀被覆層3,4を形成し、銀被覆層3,4上に平均粒子径50nm以下の銀粒子を配設し、両被接合部材を相互に押圧しながら、280℃以上でアルミニウム系部材1,2の固相線温度以下の温度に加熱する。前記押圧は2MPa以上の圧力で行う。前記銀被覆層は無電解メッキまたは電解メッキ処理により形成する。

(もっと読む)

接合体の製造方法

【課題】被接合体の接合部に対して選択的に通電させることで、低温、短時間で、その品質および機能が全体で均一である大型の焼結体などの大型の接合体を製造することができる接合体の製造方法を提供する。

【解決手段】少なくとも2つの被接合体のそれぞれの接合面を互いに突き合わせた接合部における2つの被接合体の接合面の間にインサート材を介在させ、接合部に通電するための電極と接合部における各被接合体との間において接合部以外の部分に絶縁材または高抵抗材を介在させ、加圧・通電加熱処理により、2つの被接合体を、接合方向に対して水平または垂直な方向に加圧しつつ接合部に選択的に通電して加熱し、少なくとも2つの被接合体を接合して接合体を製造することにより、上記課題を解決する。

(もっと読む)

アルミニウム基複合材料の接合方法およびアルミニウム基複合材料接合体

【課題】Al基複合材料とAl基複合材料またはAl合金とを強固に接合する方法およびこの接合方法により作製されたAl基複合材料接合体を提供する。

【解決手段】Al基複合材料からなる第1部材12と、Al基複合材料またはAl合金からなる第2部材14とを、これらの間に、中間材18として0.2〜3質量%のMgを含有するAlまたはAl合金を介在させて、第1部材12と第2部材14の接合方向に所定の圧力を印加し、かつ、第1部材12と第2部材14の接合部をMgの拡散温度に加熱することによりAl基複合材料接合体10を得る。

(もっと読む)

接合部材、接合部材の製造方法、及び接合方法

【課題】接合部材が被接合材の耐熱温度よりもかなり高い融点を有する材料から構成されていたとしても、この構成材料の融点よりも低く前記耐熱温度を越えない温度条件下で被接合材を接合することができ、さらには、このように接合された接合部の熱サイクルによる耐久性を確保することができることを提案する。

【解決手段】被接合材21,22同士の接合を行うための接合部材1であり、粒状の核材11と、該核材11を被覆する被覆材12とを少なくとも備えたものであって、接合部材1の核材11の粒径は、5〜100nmであり、接合部材1の被覆材12の厚みは、5〜100nmである。

(もっと読む)

1 - 20 / 33

[ Back to top ]