Fターム[4E067EB11]の内容

Fターム[4E067EB11]に分類される特許

1 - 20 / 53

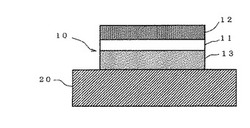

機能分離型機能性接合シート及びそれを用いた金属製品の表面強化方法

【課題】緻密化・高速化・多層化できる機能分離型機能性接合シート及びそれを用いた金属製品の表面強化方法を提供する。

【解決手段】機能分離型機能性接合シート10は、心材シート11の両面に機能粉末層12と、金属の表面にロウ付け接合するためのロウ材粉末層13を粉末クラッド圧延により成形したものであり、機能分離型機能性接合シート10のロウ材粉末層13を金属製品20の表面に載せてロウ付けをして金属製品20の表面に特定の機能層を形成する。

(もっと読む)

クラッド材及びその製造方法

【課題】長手方向に二種類以上の金属材が並接されたクラッド材を効率良く製造することができ、接合強度の向上を図ると共に、生産性及び歩留まりの向上を図り、製造コストの低減化を図ることのできるクラッド材及びその製造方法を提供する。

【解決手段】本発明は、性質の異なる二種類以上の金属材11,12,31,32が長手方向に並接されるように接合されたクラッド材10,30であって、一方の金属材11,31の端部に凸部13,33が形成され、他方の金属材12,32に凸部13,33を上下から挟み込むように凹部14,34が形成されていることを特徴とする。

(もっと読む)

接続材料、接続材料の製造方法、半導体装置、および半導体装置の製造方法

【課題】半導体素子と、フレームあるいは基板との接続を、鉛を使用しない材料を用い、かつ、高い信頼性を確保する。

【解決手段】半導体素子と、フレームあるいは基板との接続材料として、Al系合金層102がZn系合金層101によって挟持されたクラッド材による接続材料を用いる。クラッド材にはZn-Al合金103が存在するが、Zn-Al合金103の割合は全体の40%以下とする。また、Zn合金層101の平均結晶粒径は0.85μm 以上、50μm以下である。このようなクラッド材を用いて接続することによって接続部のボイド率を10%以下に抑えることが出来る。また、半導体とフレームあるいは基板との濡れ性も確保できる。したがって、接続部の高い信頼性を確保することが出来る。

(もっと読む)

アルミニウム合金導体

【課題】低コストで製造でき、接合強度及び耐腐食性に優れたアルミニウム合金導体を提供すること。

【解決手段】アルミニウム合金基材2の両面又は片面に、高純度アルミニウム皮膜3が片面当り0.05〜0.5mmの厚さで形成されたアルミニウム合金導体1である。アルミニウム合金基材2は、Siを0.3〜0.7%(質量%、以下同じ)、Mgを0.35〜0.8%含有し、残部が不可避的不純物及びアルミニウムからなる。高純度アルミニウム皮膜3は、アルミニウム純度99.0%以上である。

(もっと読む)

表面活性化接合による金属クラッド帯の製造方法及びその装置

【解決課題】従来よりも効率的な活性化接合方法、装置を提供する。

【解決手段】第1の金属帯及び第2の金属帯を一定の送り速度で移送し、第1の金属帯に対する第1主活性化領域、及び、第2の金属帯に対する第2主活性化領域に、活性化源からの衝突エネルギーを付与して第1の金属帯及び第2の金属帯を表面活性化し、接合領域で接合する金属クラッド帯の製造方法において、第1主活性化領域と接合領域との間の少なくとも一部の領域である第1副活性化領域と、第2主活性化領域と接合領域との間の領域の少なくとも一部の領域である第2副活性化領域の双方に対して、衝突エネルギーを追加的に付与する工程を有し、第1副活性化領域における積算エネルギーと第1主活性化領域における積算エネルギーとの比、及び、第2副活性化領域における積算エネルギーと第2主活性化領域における積算エネルギーとの比をいずれも20〜50%とする。

(もっと読む)

アルミニウム合金製熱交換器の溶接チューブ用クラッド材およびその製造方法

【目的】改善された低サイクルの曲げ疲労強度を有するとともに、高サイクルの疲労強度にも優れ、良好なろう付け性と耐食性をそなえたアルミニウム合金製熱交換器の溶接チューブ用クラッド材を提供する。

【構成】Si:0.3〜1.2%、Cu:0.3〜1.0%、Mn:0.6〜1.8%を含有し、不純物としてのMgを0.05%未満に制限し、残部Alおよび不可避不純物からなる芯材と、芯材の一方の面に、Si:0.3〜1.2%、Mn:0.6〜1.8%、Zn:0.5〜5%を含有し、不純物としてのMgを0.05%未満に制限し、残部Alおよび不可避不純物からなる内皮材をクラッドし、芯材の他方面に、Si:6〜12%を含有し、残部Alおよび不可避不純物からなるろう材をクラッドした3層のクラッド材であって、ろう付け加熱後の芯材の硬度が50Hv以上、内皮材の硬度が50Hv以上であり、内皮材と芯材の硬度の比(内皮材硬度/芯材硬度)が1.0未満であることを特徴とする。

(もっと読む)

被覆型複合材料の製造方法および被覆型複合材料

【課題】 複雑な工程や高度な技能を必要とせずに単純な工程で芯材に被覆材を被覆することができ、かつ、両者を強固に接合することができて高機能性を備えた被覆型複合材料の製造方法および被覆型複合材料を提供する。

【解決手段】 所定の金属材料からなる芯材2と、押出ダイス12との間に、前記芯材2とは異なる金属材料からなる被覆材3を配置し、熱間押出法により前記芯材2および前記被覆材3を同時に押し出すことにより前記芯材2に前記被覆材3を被覆してなる被覆型複合材料1を製造する。

(もっと読む)

Al合金−セラミックス複合材料用の接合材及びその製造方法

【課題】本発明は、大型の加圧装置を用いることなく容易に接合でき、実用に耐える接合強度が得られるAl合金-セラミックス複合材料用の接合材を提供する。

【解決手段】Al合金をマトリックスとし、強化材にセラミックスを用いたAl合金-セラミックス複合材料同士を接合するための接合材であって、芯を構成する芯材と、表層を構成する表層材と、前記芯材と前記表層材との間に形成された中間層と、を含むことを特徴とするAl合金-セラミックス複合材料用の接合材。前記芯材の主成分がZnであり、前記表層材の主成分がAlである。

(もっと読む)

発熱部品冷却装置用アルミニウム・クラッド材の製造方法

【課題】高い熱疲労耐久性を有する発熱部品冷却装置の製造に用いられる熱応力緩和材として好適な、面接合性に優れたアルミニウム・クラッド材を、有利に製造し得る方法を提供する。

【解決手段】不可避的不純物の含有量を0.1質量%以下とした、アルミニウム純度が99.9質量%以上の高純度アルミニウムからなる柱状の心素材32にAl−Si系合金ろう材からなる所定厚さの皮素材34を重ね合わせ乃至は巻き付けてなる構造の複合ビレット30を用いて、細長なダイス孔を通じて熱間押出することにより、フラットバー形状の複合押出物を形成する。

(もっと読む)

表層形成方法、及び表層形成装置

【課題】表層を形成すべき基材が円筒形状等の特殊な形状を呈するような場合においても、摩擦攪拌を用いて前記基材上に表層を形成する。

【解決手段】円筒形状の部材11の外周面に接触するようにして管状の表層部材12を設け、前記部材の前記外周面に沿って配置した複数の摩擦攪拌ツール131、132、133を、少なくとも前記表層部材中に没入させ、前記部材の前記外周面に沿って回転させるとともに前記部材の回転中心軸方向に沿って移動させて、前記表層部材の全体を前記部材と固相接合させ、前記部材に対して前記表層部材からなる表層を形成する。

(もっと読む)

クラッド材の製造方法

【課題】被クラッド材を50%以下の低い加工度で圧延圧接して、接合強度と共に寸法精度が良好なクラッド材を安価に得ることができる、工業的に有利なクラッド材の製造方法を提供すること。

【解決手段】圧延機18に向かって走行する被クラッド材2(2A,2B,2C)に対し、被クラッド材2が通過する入口6および出口7を有すると共に室内におけるガス雰囲気を陽圧とした不活性ガス室5を設け、不活性ガス室5内で、被クラッド材2の接合面を研磨手段により活性化処理すると共に、不活性ガス室5の出口7に、圧延機18に向かって延びるスロート部15を設け、スロート部15内に、被クラッド材2の上下及び幅方向の動きを規制し不活性ガスの流入を妨げないガイド手段を設け、活性化処理されて出口7から導出された被クラッド材2を、出口7から吹き出た不活性ガスにより覆いながら、ガイド手段を備えたスロート部15を通して圧延機18に導き、圧延機18にて複数の被クラッド材2の接合面を密着させて圧延圧接する。

(もっと読む)

クラッド材の製造方法

【課題】被クラッド材を50%以下の低い加工度で圧延圧接して、接合強度が良好なクラッド材を安価に得ることができる、工業的に有利なクラッド材の製造方法を提供すること。

【解決手段】圧延機16に向かって走行する被クラッド材2(2A,2B,2C)に対し、被クラッド材2が通過する入口6および出口7を有すると共に室内におけるガス雰囲気を陽圧とした不活性ガス室5を設け、不活性ガス室5内で、被クラッド材2の接合面を機械的な研磨手段により活性化処理すると共に、不活性ガス室5の出口7に、圧延機16に向かって延びるスロート部15を設け、活性化処理されて出口7から導出された被クラッド材2を、出口7から吹き出た不活性ガス8により覆いながら、スロート部15を通して圧延機16に導き、圧延機16にて複数の被クラッド材2の接合面を密着させて圧延圧接する。

(もっと読む)

疲労き裂の発生阻止特性および伝播阻止特性に優れたクラッド鋼板およびその製造方法

【課題】継手溶接を行った場合に、ビード断面における止端部の形状が良好で疲労き裂が発生し難く、またたとえ疲労き裂が発生したとしても破断に到るまでの伝播寿命が長い、疲労き裂の発生阻止特性と伝播阻止特性の両者に優れた鋼材を提供する。

【解決手段】質量%で、C:0.01〜0.40%、Si:0.10%以上 2.0%未満、Mn:0.4〜3.0%、Al:0.3〜2.0%、P:0.05%以下およびS:0.05%以下を含有し、かつ残留オーステナイトを面積率で2〜30%含む組織になる母材の両面を、同じく質量%で、C:0.005〜0.5%、Si:2.0〜8.0%、Mn:0.1〜3.0%、Al:0.01〜0.3%、P:0.05%以下およびS:0.03%以下を含有する組成になる合わせ材で覆ったクラッド鋼板とする。

(もっと読む)

ステンレス鋼と銅のクラッド材から成る雨樋

【目的】本発明は、雨樋における雨水の流路面である内面にステンレス鋼と外面に銅層を備え経年変化を確認できる雨樋の提供を目的としたものである。

【構成】この目的を達成するため、従前のクラッド材の材質及び厚さに工夫を加えたもので、ステンレス鋼で200ミクロン以上乃至1700ミクロンの基板とその一方にリン脱酸銅による銅層を接合し形成した。銅層はリン:0.015%から0.04%を含み残部実質的に銅:99.9%から成るリン脱酸銅層を主成分とする銅合金でその厚さは50ミクロン以上乃至600ミクロンから成るクラッド材で、ステンレス鋼側を雨水流路として形成された雨樋。

(もっと読む)

クラッド材の製造方法及び製造装置

【課題】低い加工度で、接合性の良好なクラッド材を得る。

【解決手段】異種金属板1A,1B,1Cの送り込み口4及び送り出し口7を有し、異種金属板に活性化処理を施す活性化処理室5と、該活性化処理室内に不活性ガス25を供給して活性化処理室内を陽圧の不活性ガス雰囲気とし、上記送り込み口及び送り出し口から外側に不活性ガスを吹き出させる不活性ガス供給手段11と、上記異種金属板を重ね合わせて上記送り込み口から活性化処理室内に送り込む送り込み手段12と、送り込まれた異種金属板を活性化処理室内で相互に分離する分離手段13と、分離された各異種金属板の接合面を研磨して活性化処理する研磨手段6A〜6Lと、活性化処理後の異種金属板を重ね合わせて上記送り出し口から送り出す送り出し手段14と、上記送り出し口に近接して設けられ異種金属板を冷間圧延接合する冷間圧延接合手段8とを備える。

(もっと読む)

複合材の製造方法

【課題】拡散接合層を介して接合用部材を接合させる際に接合不良が生じるのを抑制して、その後のプレス加工工程において不良品の発生率が上昇したり、プレス加工品の耐久性が低下したりするのを防止できる複合材の製造方法を提供する。

【解決手段】接合用部材の接合面に形成した拡散接合層の表面を、接合に先立って酸またはアルカリによって洗浄した後、前記拡散接合層を介して接合用部材を接合させる。または接合用部材の接合面に拡散接合層を形成し、防錆処理をしたのち168時間以内に、前記拡散接合層を介して接合用部材を接合させる。

(もっと読む)

接続材料、接続材料の製造方法、および半導体装置

【課題】260℃以上の融点を有するZn−Al系合金を接続に適用すること、接続時の濡れを改善すること、材料製造時のプロセスを低減すること、熱応力に対する接続信頼性を向上することを可能とする接続材料を提供する。

【解決手段】接続材料として、Al系合金層102の最表面にZn系合金層101を設けたものである。特に、前記Al系合金層102のAl含有率が99〜100wt.%、または、前記Zn系合金層101のZn含有率が90〜100wt.%である接続材料とする。この接続材料を用いることで、接続時に接続材料の表面のAl酸化膜の形成が抑制され、Zn−Al合金では得られない良好な濡れを得ることができる。また、接続後にAl系合金層を残存させた場合、軟らかいAlが応力緩衝材として機能するため、高い接続信頼性を得ることができる。

(もっと読む)

多層燃料チャネルおよび多層燃料チャネルの加工方法

【課題】 原子炉のための実施例に従った燃料チャネル(400)は、多層構造の細長い空洞のボディを有する。

【解決手段】 多層構造は、コア層(104)と、コア層に金属組織学的に結合された少なくとも一つのクラッド層(102)とを含んでもよい。コア層(104)および少なくとも一つのクラッド層(102)は、異なる組成を有した合金である場合がある。例えば、コア層(104)は、少なくとも一つのクラッド層(102)に比べて、対照射成長耐性および/または対照射クリープ耐性を有し、また少なくとも一つのクラッド層(102)は、コア層(104)よりも、対水素吸蔵および/または腐食に対するより高い耐性を有していてもよい。従って、燃料チャネル(400)の歪曲は減少または抑制するので、制御ブレードの動きの妨げを減少または抑制する。

(もっと読む)

側材およびその製造方法並びに熱交換器用クラッド材の製造方法

【課題】表面状態および平坦度が制御され、熱交換器用クラッド材の製造において、密着不良が生じにくく、生産性、耐食性に優れた熱交換器用クラッド材を製造することができる側材およびその製造方法、並びに、この側材を用いた熱交換器用クラッド材の製造方法を提供する。

【解決手段】芯材とその片面または両面に重ね合わされた1層以上の側材Aとからなる熱交換器用クラッド材に使用される側材Aであって、側材Aの表面に、側材Aの長手方向に向かって円弧形状となる微細溝周期形態Bが複数形成され、微細溝周期形態Bは、800〜1500mmの曲率半径Rで側材Aの外周縁Fまで延びると共に、側材Aの長手方向に1〜8mmの周期Dを有し、かつ、側材Aの長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmであることを特徴とする。

(もっと読む)

鉛蓄電池の格子用鉛合金シートの製造方法

【課題】鉛合金スラブと鉛合金箔(合金リボン)の強度が向上したため圧延による接合性が低下するとともに、表面上の凹凸による接合面の剥離層ができ、エキスパンド加工時の網目状展開部の断線などが発生する。格子におけるこの部位が選択的に腐食されることで鉛蓄電池の寿命特性が短くなるという課題があった。

【解決手段】エキスパンド格子用鉛合金シートの製造工程において、前記スラブの表面が冷却水で一様に濡れた状態で鉛合金箔と重ね合わせて第1圧延段階を実施することで、鉛蓄電池の寿命特性を向上させることができる。

(もっと読む)

1 - 20 / 53

[ Back to top ]