Fターム[4E068BD01]の内容

Fターム[4E068BD01]に分類される特許

1 - 20 / 24

T型継手のレーザ溶接とアーク溶接の複合溶接方法

【課題】エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得る、T型継手のレーザ溶接とアーク溶接の複合溶接方法を提供する。

【解決手段】一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、 前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、 前記リブのフランジとの当接部に形成した前記開先部の底部に平坦部を形成し、 この平坦部を形成した前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を実施して前記開先部に溶接金属の溶接ビードを形成し、T型継手を構成する前記フランジとリブを溶接する。

(もっと読む)

溶接継手の製造方法

【課題】溶接品質を保ちつつルートギャップを確保するための突起部を低コストかつ短時間で形成することができる溶接継手の製造方法を提供する。

【解決手段】本発明に係る溶接継手の製造方法は、被溶接部材10の開先面10aに1または複数の突起部GTを形成する形成工程と、被溶接部材10の開先面10aと被溶接部材11の開先面11aとを対向させつつ、被溶接部材10と被溶接部材11との溶接を行う溶接工程と、を有する。形成工程において溶接によって溶材を盛ることで突起部GTを形成することが好ましく、または開先面10aに溶材を介在させることによって突起部を形成することが好ましい。

(もっと読む)

建築部材の製造方法

【課題】溶接の後に補修塗料の塗布量を抑えても耐食性が劣ることがないT字溶接継手部を備えためっき鋼板製の建築部材を安価に提供する。

【解決手段】ともにZn系めっきが施されためっき鋼板からなる第一の金属板1に第二の金属板2の端部を垂直に押し当てて形成したT字状継手部3aにおいて、T字状継手部3aを構成する第二の金属板2の端部に、レーザー光7を、第一の金属板1の表面に接触せずに第二の金属板2の端部にのみに当たり、前記第二の金属板2が板厚全体にわたって溶融されるように、小さな傾斜角度αで片側からのみ照射する。

Zn系めっきとして、ZnとAlを含む合金めっきを施したものが用いられる。

(もっと読む)

レーザ溶接形鋼

【課題】T字継手部を備えたレーザ溶接形鋼にあって、形成された溶融部の形状を適正なものとして所望の接合強度、所望の耐食性を確保したレーザ溶接形鋼を提供する。

【解決手段】いずれも鋼板からなるフランジ材に対してウェブ材の端部に垂直に押し当てられて形作られたT字状継手部がレーザ光の片側からの1パス照射によって溶融接合された形鋼であって、当該形鋼長手方向に垂直な断面の溶接部形状を、a:ウェブ材の表溶融幅(溶接側)、b:ウェブ材の裏溶融幅(非溶接側)、c:フランジ材の板圧方向最大溶け込み深さ、d:フランジ材の表溶融幅(溶接側)、e:フランジ材の裏溶融幅(非溶接側)、Tw:ウェブ材の板厚としたとき、a>0mm、b>0mm、c≧0.14Tw、d≧0mm、e≧0mm、a+d≦2mm、b+e≦2mmとした。

(もっと読む)

レーザ溶接H形鋼の製造方法

【課題】H形に組んだウェブ材の片面側からのみ2箇所のT字継手部に同時にレーザ光照射して、溶接H形鋼を製造する際に、フランジ材角度の上下非対称な変形を防止して形状矯正の負担軽減と形鋼の品質向上を図る。

【解決手段】溶接前のフランジ材をレーザ光照射側においてはウェブ材となす角が小さくなるように、またレーザ光照射側と反対側においてはウェブ材となす角が大きくなるように保持した状態でレーザ溶接する。

フランジ材として、ウェブ材との当接部分を境にウェブ材と反対側に折り曲げられている板材を用いることが好ましい。

(もっと読む)

溶接方法およびこれを用いた船舶

【課題】T字溶接継手のすみ肉の溶接にレーザーアークハイブリッド溶接を用いて、すみ肉溶接を行う入射面側に対して反対面側の反入射面側のすみ肉の硬度を改善することが可能な溶接方法およびこれを用いた船舶を提供することを目的とする。

【解決手段】母材3と部材2とをT字状に合わせたT字溶接継手1のすみ肉5をレーザービームおよび電気アークを用いる溶接9の溶接方法において、レーザービームおよび電気アークを用いる溶接9が施工される入射面側のすみ肉5に対して入射面側溶接を行ってから所定の時間内に、部材2を挟んで入射面側のすみ肉5とは反対の反対面側の反入射面側のすみ肉7に対して溶材8を供給することを特徴とする。

(もっと読む)

すみ肉溶接継手

【課題】高い疲労強度を有しているうえ、作業時間の短縮及び溶接コストの低減に大いに貢献し得るすみ肉溶接継手を提供する。

【解決手段】一方の母材1の表面に他方の母材2を溶接により接合して成るすみ肉溶接継手において、母材1,2に対する強度比が1を超えない溶接材料3を用い、溶接時に入熱制限を加える。

(もっと読む)

レーザ照射位置情報取得方法及びレーザの焦点合わせ方法

【課題】レーザヘッドを移動させることなくXY方向とZ方向の正確なレーザ照射位置情報を取得すること。

【解決手段】定位置に固定したレーザヘッド22からレーザを発射して樹脂プレート30Aの同一表面に複数点照射することにより、XY方向におけるレーザ照射位置情報を得る。次に、樹脂プレートの高さを2回変えてレーザヘッド22からレーザを発射して樹脂プレート30B,30Cの同一表面に複数点照射することにより、XY方向におけるレーザ照射位置情報を得ると共に、高さの異なるZ方向におけるレーザ照射位置情報を得る。その得られたZ方向におけるレーザ照射位置情報に基づき、レーザヘッド22のZ方向における位置を微調整することにより、レーザの焦点合わせをする。

(もっと読む)

溶接方法及び溶接装置

【課題】U字状リブの外側の片面からすみ肉溶接を行った場合でも、U字状リブの内側に形成される裏波ビードが応力集中を回避する形状とする。

【解決手段】デッキプレート10と縦板を構成するU字状リブのフランジ24の突合せ部を溶接する方法に関する。フランジ24のデッキプレート10に当接する縁部をフランジ24の一方の側(外側)から溶接することで、縁部を貫通してフランジ24の他方の側(内側)に裏波ビードを形成する。その際に、フランジ24の内側であって、フランジ24の外側から溶接している領域に対応する領域に、当て金1をデッキプレート10とフランジ24に当接するように配置する。当て金1は、裏波ビードに対応する領域に面取りCが施されている。

(もっと読む)

レーザ溶接によるH形鋼の製造方法

【課題】2箇所のT字状溶接継手部を形成して溶接H形鋼を製造するに際に、1パスのレーザ溶接により形状精度に優れたH形鋼を生産性よく製造する。

【解決手段】ウェブ材の両端部にフランジ材を押し当てた2箇所のT字状継手部をレーザ溶接して溶接H形鋼を製造する際、2つのレーザヘッドをウェブ材の片面側に配置し、前記溶接H形鋼を形作るウェブ材及びフランジ材の垂直な面に位置する2箇所のT字継手部を互いの支点として、一方のレーザヘッドを溶接方向の上流側に傾斜させ、他方のレーザヘッドを溶接方向の下流側に傾斜させて、さらにフランジ材面に対して互いにウェブ材側に傾斜させて配置し、2つのレーザヘッドで前記2箇所の交差部位を同一線L上で同時にレーザ溶接する。

(もっと読む)

複合材料のレーザ加工法

【課題】繊維強化プラスチック(FRP)、繊維強化金属(FRM)の切断、穴あけ、溶接、曲げ加工、表面処理は困難であり、また作業者の安全衛生上の問題からも、加工コストが高く、CFRP(炭素繊維強化プラスチック)などの適用拡大を阻害する要素となっている。

【解決手段】精密に切断、穴あけ、溶接、曲げなど行う場合には高出力レーザと超短パルスレーザを併用した加工装置で高速処理し、また、複合材料の溶接にはモザイク継手加工をレーザ2重切断法で精密加工したのち、強化繊維を数%から数10%含む熱硬化性・熱可塑性混合樹脂を成分とする溶加材を用いたレーザ溶接法を適用する。

(もっと読む)

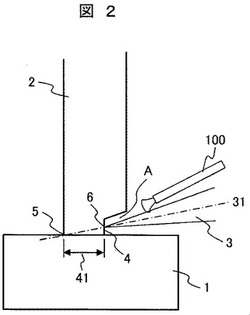

T字継手の溶接方法及び装置

【課題】T字継手の溶接方法及び装置において、溶接時間を短縮して作業効率の向上を図ると共に、未接合部の発生を防止して溶接品質の向上を図る。

【解決手段】レーザビームLBを照射可能であると共にレーザ溶接用シールドガスを吹付け可能なレーザ加工ヘッド31と、溶接ワイヤWを供給可能であると共にアーク溶接用シールドガスを吹付け可能なアークトーチ32と、レーザ加工ヘッド31及びアークトーチ32と各被溶接部材11,12とを溶接方向に沿って相対移動させる移動装置33と、レーザ加工ヘッド31とアークトーチ32と移動装置33を制御する制御装置34とを設け、制御装置34は、レーザ加工ヘッド31によるレーザ出力を1〜6kWに設定すると共に、レーザビーム角α及び第2被溶接部材12の板厚に基づいて第1被溶接部材11からのレーザ狙い位置までの距離Lを設定する。

(もっと読む)

レーザ加工ヘッド

【課題】保護ガラスに熱レンズ効果が発現せず、レンズを長焦点化しても溶接部付近を無酸素雰囲気に保てるレーザ加工ヘッドを提供する。

【解決手段】保護ガラス71を透過したレーザ光Lを溶接対象物86,87に向けて屈折させるミラー76のレーザ光L出射方向下流側に、レーザ光Lの光路を横切るエアカーテン流A1を形成させる後段エアナイフノズル83と前段エアナイフノズル84を設けて、溶接スパッタなどの飛散物がミラー76及び保護ガラス71へ付着することを抑え、熱レンズ効果の発現を防ぐ。また、前段エアナイフノズル84のレーザ光L出射方向下流側に設けたトレーラ85から、不活性ガスGを溶接対象物86,87に向けて噴出させるので、レンズ67,68,69の長焦点化を図っても、溶接部付近を確実に無酸素雰囲気にすることができる。

(もっと読む)

上下T型継手の溶接方法及び上下T型溶接継手並びにこれを用いた溶接構造物

【課題】立板の上下両面に上板及び下板が各々配置され健全な溶接金属部及び十分な溶接強度を得る上下T型継手の溶接方法及びその上下T型溶接継手並びにこれを用いた溶接構造物を提供する。

【解決手段】立板の上下両面に、1枚もしくは突合せ配置された2枚の上板及び下板が配置されたステンレス鋼板からなり、上板及び下板の表面から立板側まで、ワイヤを送給しながら、非消耗電極方式のアーク溶接またはレーザビームの焦点位置を板表面より上側へずらした焦点ぼかしのレーザビーム照射によるレーザ溶接を行う上下T型継手の溶接方法において、上板または下板の板厚T1の範囲が2<T1≦6mmであり、立板の板厚T2の範囲が前記板厚T1の2〜5倍(2×T1≦T2≦5×T1)であり、前記上板又は前記下板の貫通後の立板の溶け幅wが、前記板厚T1より大きい(w>T1)ことを特徴とする上下T型継手の溶接方法である。

(もっと読む)

裏当て部材及び溶接方法

【課題】接合部に良好な裏なみを形成させることができ、鉄鋼部材の溶接品質を向上することができる裏当て部材及び溶接方法を提供する。

【解決手段】裏当て部材1は、断面略矩形の耐熱性を有する板状アルミナ(SiO2・Al2O3・MgO)からなる。裏当て部材1には、第一部材P1と接する第一側面2A及び第二部材P2と接する第二側面2Bと、第一側面2A及び第二側面2Bからそれぞれ2mm以下の長さで面取りされて他方の接合端WBに対向する角部2と、が配される。

(もっと読む)

溶接ビード整形方法

【課題】適用範囲の広く、また作業性の良い溶接ビード整形方法を提供する。

【解決手段】レーザ光を溶接ビードに照射して溶融させることにより平坦化する。

(もっと読む)

T型継手の貫通溶接方法及び貫通溶接構造物

【課題】上板側に形成される開先溝や継手ギャップを不要にし,上板表面側からの1パス溶接で下側の立板側まで確実に溶融接合して,十分な溶接強度を得ること。

【解決手段】上板の板厚T1より厚肉の立板3上面に1枚重ね配置された上板1表面又は2枚並列に突合せ配置された上板1,2表面から下側の立板3まで溶融接合するT型継手の貫通溶接方法において,不活性ガスのシールドガス9bを流出するシールドガス供給手段を用いて非消耗電極方式のアーク溶接を遂行すると同時に,溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ4をアーク6溶接部分に送給しながら下側の立板3まで溶融させ,少なくとも上板裏面貫通後の立板3側の溶け幅wを前記上板1,2の板厚T1より大きく(w>T1)形成,又は上板1,2裏面の貫通部分若しくは立板3側の溶け幅w部分の溶接断面積Aを上板1,2側の板厚断面積B1より大きく(A>B1)形成する。

(もっと読む)

溶接形鋼の製造方法

【課題】T字継手部を備えた溶接形鋼をレーザー溶接法で製造するに際に、溶接部に窪みがなく、接合強度の高い溶接形鋼を簡便な方法で製造する。

【解決手段】いずれも鋼板からなるフランジ材1にウェブ材2の端部を垂直に押し当てたT字状継手部をレーザー溶接して溶接形鋼を製造する際、ウェブ材2の端部をフランジ材1に押圧しつつ、ウェブ材端部の接合部3にレーザー光4を照射する。

レーザー光4は、フランジ材1に対する傾斜角度αを30度以下にして照射することが好ましい。

この溶接方法は、フランジ材及びウェブ材として、Zn系めっき、好ましくはZnとAlを含む合金めっき、さらに好ましくはZnとAl及びMgを含む合金めっきが施されためっき鋼板を用いた溶接形鋼の製造に適用される。

(もっと読む)

補剛板及び補剛板の製造方法

【課題】鋼板への補剛材の溶接品質の向上を図り且つ疲労強度の向上を図る。

【解決手段】鋼板10と共に閉断面構造をなす補剛材20を前記鋼板10の表面に複数溶接してなる補剛板であって、前記補剛材20は、前記鋼板10に当接する縁部が前記閉断面構造の外側から所定出力のレーザLを所定方向から照射されて所定溶接速度でレーザ溶接されることにより、前記鋼板10に接合されている。

(もっと読む)

金属材の接合方法及びフィラー

【課題】溶接線の形状や作業スペースの広狭によらずに適用可能な金属材の接合方法、及びこれに用いるフィラーを提供する。

【解決手段】この金属材の接合方法では、側梁1における側壁10の外壁面10bを含む面と、横梁2における壁部20の外壁面20aを含む面との交線L1に沿って、当該交線L1の形状に対応させて予め成形した円環状のフィラー4を配置する。このため、側梁1と横梁2とを接合する際には、フィラー4に向けてのレーザビームの光路を確立するためのスペースを確保しさえすればよい。かかるレーザビームの光路は、光学系の調整によって容易に行うことができる。したがって、狭小な領域を溶接する場合や、溶接線が閉曲線その他の複雑な形状をなしているような場合であっても、側梁1と横梁2との接合を適切に行うことが可能となる。

(もっと読む)

1 - 20 / 24

[ Back to top ]