Fターム[4E068CC00]の内容

レーザ加工 (34,456) | 検知手段 (1,426)

Fターム[4E068CC00]の下位に属するFターム

Fターム[4E068CC00]に分類される特許

81 - 100 / 114

レーザ溶接装置およびその調整方法

【課題】レーザ照射装置からワーク上のレーザ照射点までの距離に応じて、より簡便にレーザ焦点位置を調整することのできるレーザ溶接装置およびその調整方法を提供する。

【解決手段】レーザ加工ヘッド6から光ファイバーケーブル5を脱着した際に、レーザ加工ヘッド6からワーク上のレーザ照射点までの距離に応じてワーク上のレーザ照射点のレーザ径が最適な大きさとなるように、ファイバー用アクチュエータ制御装置14およびファイバー位置変更機構13によって、光ファイバーケーブル5のレーザ射出端からレーザ加工ヘッド6内のコリメートレンズ16までの距離を変更する。

(もっと読む)

レーザスクライブ方法、電気光学装置、電子機器

【課題】基板の内部に形成された改質層の形成状態を容易に検査することができるレーザスクライブ方法、電気光学装置、電子機器を提供する。

【解決手段】第1基板11の切断すべき位置に設けられた切断予定ラインDx,Dyに沿って、第1基板11の内部に改質層Rを形成すべく、レーザ光44を照射するレーザ照射工程と、第1基板11に向けて超音波99を送信して、第1基板11の内部で反射した反射波W1,W2を受信する超音波送受信工程(図7(a))と、受信した反射波W1,W2の電気的特性に基づいて、改質層Rが形成されるべき領域に改質層Rが形成されていない欠陥部分Fがあるか否かを検査する検査工程(図7(b))とを含む。

(もっと読む)

レーザ溶接方法

【課題】溶接時の隙間管理を精度良く行うことができるレーザ溶接方法を提供する。

【解決手段】このレーザ溶接方法では、溶接前工程において、溶接予定領域Rを当接させたワーク41,42を伝搬した弾性波の振動強度を検出し、検出した振動強度に対応する出力信号の強度が所定時間内に閾値を超えた回数を積算する。そして、積算回数が予め設定した所定回数を超えるか否かによってワーク41,42間の隙間量Sの可否を判断する。このような手法によれば、画像処理を用いて隙間量Sを判断する場合とは異なり、ワーク41,42の当接部分が外部に露出していない場合であっても隙間量Sの判断が可能となる。したがって、突合せ溶接や重ね溶接といった種々の溶接形態について、溶接時の隙間管理Sを精度良く行うことができる。このことは、隙間量Sの異常による溶接後の製品の歩留まり低下の抑制を実現する。

(もっと読む)

レーザ用光学素子の汚れ防止装置及び方法

【課題】劣悪環境下でのレーザ加工において、光学素子のくもり、汚れ等の白濁発生を防止することにより、安定したレーザ加工を実現する方法を提供する。

【解決手段】光学素子2表面の帯電極性や帯電量を検出する静電気極性判定センサ5、前記帯電極性や帯電量の検出値に基づいて逆性イオンを含むパージガス6を前記光学素子表面に吹きつけるイオン発生装置4、及び、前記光学素子2を挟んで前記イオン発生装置4に対向する、前記パージガス6によって吹き飛ばされた埃や塵を集めるための集塵ボックス8からなることを特徴とする。

(もっと読む)

レーザ溶接方法

【課題】 簡易な手順で溶接品質の信頼性を高めることができるレーザ溶接方法を提供する。

【解決手段】 このレーザ溶接方法では、溶接後工程において、溶接部Wが露出したワーク42の表面で、溶接部Wを横断するようにレーザ変位計302を走査させる。次に、溶接部Wが露出していないワーク41の表面で、溶接部Wの対向部位Vを横断するようにレーザ変位計302を走査させる。そして、レーザ変位計302からの出力信号の波形パターンに基づいて、溶接部Wのアンダーカット及びアンダーフィル、対向部位Vの凹凸量及び折れ量の可否を判断する。各項目の総合的な検査により、溶接品質の信頼性を高めることができる。また、各項目については、溶接部W及び対向部位Vをレーザ変位計302でそれぞれ走査することで一度に可否を判断するので、簡易な手順で溶接品質を検査できる。

(もっと読む)

レーザ溶接方法

【課題】溶接の工程を段階的に監視することにより、溶接品質を向上させることが可能なレーザ溶接方法を提供する。

【解決手段】このレーザ溶接方法は、溶接前工程、溶接中工程、及び溶接後工程の各工程において、段階的に異常の有無を判断することにより、溶接品質の向上を図っている。溶接前工程では、ワーク41,42の隙間量Sの可否を判断することにより、溶接の歩留まりの低下を抑制する。溶接中工程では、溶接状態を示す物理量に基づいて、溶接システムに異常があるか否かを判断し、溶接品質を低下させる要因を把握する。さらに、溶接後工程では、溶接部のアンダーカット及びアンダーフィルの可否、及び溶接部の対向部位の凹凸量及び折れ量の可否をそれぞれ判断することにより、簡易な手順で溶接品質の信頼性を高めている。

(もっと読む)

レーザ溶接方法

【課題】 溶接品質を劣化させる要因を容易に特定することが可能なレーザ溶接方法を提供する。

【解決手段】 このレーザ溶接方法では、溶接中工程において、レーザビームの出力状態及び溶接時の環境状態の物理量の変化を、出力状態検出センサ群204及び溶接環境検出センサ群205によって検出する。そして、各センサ群204,205から出力する出力信号の波形パターンをそれぞれ監視し、この波形パターンが予め設定した閾値を超えたか否かによって、レーザ装置51、ワーク送り装置52、アシストガス供給装置を含むレーザ溶接システム1全体に異常があるか否かをそれぞれ判断する。これにより、歩留まりの低下や装置部品の経年劣化などの問題が生じた場合であっても、溶接品質を劣化させる要因を容易に特定することが可能となる。

(もっと読む)

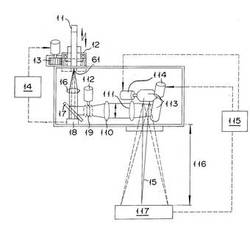

3次元レーザ加工機のパイプシーム検出装置

【課題】パイプ加工を行う3次元レーザ加工機における溶接パイプのシーム位置を検出する装置を提供する。

【解決手段】3次元レーザ加工機は、丸パイプ400を把持し、回転及び軸移動を行うチャック62を有する。溶接シーム検出装置100は、レーザ加工本体部30に装備される検出ヘッド110を備える。検出ヘッド110は、丸パイプ400の内壁面410に倣うマスターレバー120と検出レバー140を備える。丸パイプ400を回転させて、溶接シームが検出レバー140に接すると、マイクロスイッチ150が検出レバー140の動きを検知し、NC装置90に信号を送り、溶接シーム位置を認識する。

(もっと読む)

レーザ溶接システム

【課題】溶接品質を確保して、レーザ溶接システムのランニングコストを著しく向上させることができるレーザ溶接システムを提供する。

【解決手段】レーザトーチから照射されるレーザ光の入熱量を測定するときのレーザ発振器の出力の設定値を設定するレーザ出力設定部と、レーザ光の入熱量を測定するレーザ入熱量測定器と、溶接開始前にレーザトーチからレーザ入熱量測定器にレーザ光を照射して、このレーザ入熱量測定器の測定値とレーザ出力設定部の設定値との差に基づいて入熱量の低下比率を算出し、レーザトーチから照射されるレーザ光のエネルギが減衰して入熱量の低下比率が所定値以上のとき、以後の溶接を行わず、入熱量の低下比率が所定値以下のとき、レーザ発振器の設定値を補正して、レーザ入熱量測定器の測定値を補正前のレーザ発振器の設定値に修正して溶接を行うレーザ入熱量制御部とを備えたレーザ溶接システム。

(もっと読む)

板材加工機

【課題】 加工の効率低下をできるだけ抑えながら、板材送り時における板材浮き沈みを防止し、浮き沈みによる板材の変形や加工停止を防止することができる板材加工機を提供する。

【解決手段】 この板材加工機の加工機本体20は、パンチ加工またはレーザ加工等により板材に孔を明ける加工部9と、板材Wをテーブル13上で加工部9に対して送る板材送り装置12を備える。加工機制御装置21は、板材送り装置12による板材Wの送り速度を制御する板材送り制御手段26を備える。この板材送り制御装置26は、板材Wの重量が軽くなるに従って板材送り速度が遅くなるように制御する重量対応速度制御部27を有するものとする。

(もっと読む)

光学要素の状態識別又は状態変化識別方法及びレーザ装置

本発明は、例えば、レーザ加工機器のような、レーザ装置(1)の光学要素(6,7,8)の状態識別又は状態変化識別方法及び装置に関しており、光学要素(6.7.8)の温度変化時に変化する量が検出される。  (もっと読む)

(もっと読む)

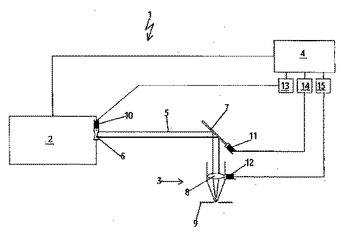

飛行時間監視を用いるレーザショックピーニングシステム

【課題】レーザショックピーニングプロセスを監視するためのシステム及び方法を提供する。

【解決手段】本システム(10)及び方法は、コントローラ(16)に接続されたセンサ(14)を含む。コントローラ(16)は、入力部(36、40)及びプロセッサ(38)を含む。入力部(36、40)は、センサ(14)に接続されて、ワークピース(20)におけるレーザショック事象を示す信号を受信する。プロセッサ(38)は、入力部(36、40)に接続され、レーザショック事象に関連した残存エネルギーのワークピース(20)からセンサ(14)までの飛行時間(48)を確定し、かつ残存エネルギーの飛行時間からピーン品質を判定するように構成される。

(もっと読む)

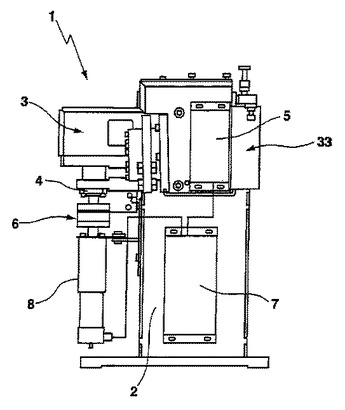

溶接工作物の異常判別評価方法およびその異常判別評価装置

【課題】溶接加工における異常の検出精度の向上および異常の識別を可能とする溶接工作物の異常判別評価方法およびその異常判別評価装置を実現する。

【解決手段】溶接加工における溶接工作物の異常判別評価装置であって、溶接工作物1を保持するとともに、その溶接工作物1を回転させて溶接箇所の位置決めを行う治具装置10と、この治具装置10の弾性波を検出するAEセンサ21とを備え、治具装置10は、チャック部の密着圧が所定圧以上となる密着接触する保持面を有するチャック機構によって溶接工作物1を保持するように構成されている。これにより、異常の検出精度の向上および異常の識別ができる。

(もっと読む)

レーザーダイシング装置及びレーザーダイシング方法

【課題】

厚さの違うウェーハが供給された場合にも加工不良を発生させず、高品質なダイシングが迅速に行えるレーザーダイシング装置及びレーザーダイシング方法を提供すること。

【解決手段】

レーザーダイシング装置10において、ウェーハWの厚さを測定する測定手段16と、ウェーハWの各厚さに対応した改質領域形成条件が記載されたデータベースが保存されている記録手段22と、測定手段16により測定されたウェーハの厚さに基づき、データベースから測定されたウェーハWの厚さに適合した改質領域形成条件を自動に選択してレーザーダイシング装置10を制御する制御手段21とを備えたことにより、最適な改質領域形成条件が自動的に設定されるため、厚さの違うウェーハWが供給された場合にも加工不良を発生させず、高品質なダイシングを迅速に行うことが可能となる。

(もっと読む)

ワークのレーザ加工方法、ワーク運搬用トレー、ワーク加工用具、及びレーザ加工機

【課題】 ワークのレーザ加工を含む一連の作業工程における作業効率を高めることがで

き、ワークの装着不良等に伴う仕損品の発生を防止することができるワークのレーザ加工

方法を提供すること。

【解決手段】 ワーク嵌合部11を有する透明なシート形成体からなるワーク運搬用トレ

ー10のワーク嵌合部11にワークを嵌め込み(S1)、ワーク嵌合部11にワークが嵌

め込まれたワーク運搬用トレー10をレーザ加工機50に設置されたトレー保持具30に

装着し(S2)、トレー保持具30に装着されたワーク運搬用トレー10にワーク位置決

め用プレート40を装着し(S3)、その状態でワーク運搬用トレー10上の各ワークを

レーザ加工機50にてレーザ加工する。

(もっと読む)

レーザ加工機械のミラーの傾き調整のための装置

レーザ加工機械(21)の変向ミラー(33)の傾き調整のための装置(1)が、機械フレーム(32)に固定配置可能な第1の装置部分(2)と、この第1の装置部分(2)に可動に結合されている第2の装置部分(3)とを有している。変向ミラー(33)は、第2の装置部分(3)に取り付けられている。制御ユニットには、傾きセンサ(5)と、電子装置(7)と、伝動モータ(8)とが設けられている。  (もっと読む)

(もっと読む)

レーザ溶接装置およびレーザ溶接システム

【課題】振動によるレーザ照射位置のずれを補正するレーザ溶接装置を提供する。

【解決手段】レーザ加工ヘッド3内に設けられた振動を検出するジャイロ21、22、23と、ジャイロ21、22、23が検出した振動からレーザの照射位置ずれと、その補正量を算出するプロセッサ25と、プロセッサ25からの補正量により反射鏡11を移動させるモータ16、17とを有する。

(もっと読む)

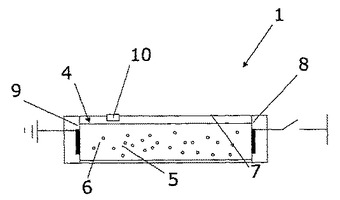

レーザー加工機の光学系のミラー装置

レーザー加工機の光学系のミラー装置(1)が、中空室を有するフレーム(2)と、装着可能なミラー(3)とを有している。前記中空室内に、磁気レオロジー的な又は電気レオロジー的な流体(4)が配置されている。  (もっと読む)

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】ドロスの付着がなく、ドロスの除去のための後工程が不要である、生産性に優れたレーザ加工装置およびレーザ加工方法を得ること。

【解決手段】アルミニウム製被加工物にレーザビームを照射するとともにアシストガスを前記アルミニウム製被加工物に供給することにより前記アルミニウム製被加工物の切断加工を行うレーザ加工装置であって、前記レーザビームを出力するレーザビーム出力手段と、前記レーザビームを前記アルミニウム製被加工物に導いて照射する照射手段と、前記アシストガスとして酸素の混合比率が0.1体積%〜0.5体積%である窒素と酸素との混合ガスを前記アルミニウム製被加工物に供給するアシストガス供給手段と、自装置における切断加工の制御を行う制御手段と、を備える。

(もっと読む)

インターロック機能を備えた半導体ウェーハマーキング装置及びそれを用いた半導体ウェーハマーキング方法

【課題】マーキングインターロック機能を備えた半導体ウェーハマーキング装置及びこれを用いた半導体ウェーハマーキング方法を提供する。

【解決手段】半導体ウェーハ上にマーキングのためのレーザー光を発生させるレーザー光源とレーザー光源から発生する前記レーザー光が照射されるレーザー照射領域を有するフローセルとを備えるレーザーヘッドユニットを備える半導体ウェーハマーキング装置。光学系は、前記レーザーヘッドユニットの前記フローセルから分散されるレーザー光をレーザービームに生成して前記半導体ウェーハに照射する。冷却水貯蔵ハウスは、冷却水を保存する。フローセルのレーザー照射領域の温度を一定に保持させる冷却水を循環させる配管は、冷却水貯蔵ハウスの入口及び出口に連結されてフローセルの内部に埋め込まれる。

(もっと読む)

81 - 100 / 114

[ Back to top ]