Fターム[4E068CC01]の内容

Fターム[4E068CC01]の下位に属するFターム

視覚センサ (581)

Fターム[4E068CC01]に分類される特許

201 - 220 / 373

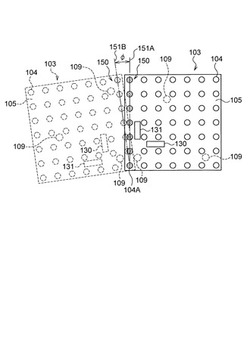

照射位置補正方法、照射位置補正用具セット及びレーザ加工装置

【課題】レーザ照射位置を補正するための装置の小型化を可能にし、なおかつ、高精度に照射位置を補正できるようにする。

【解決手段】複数の光センサ104を配置した検出面105を有する照射位置検出装置103を、レーザ加工対象物が配置されるワーク面51上に配置し、前記検出面105をレーザ光45によって走査し、前記検出面105の光センサ104が前記レーザ光45によって照射されたときの前記レーザ光45の照射目標位置と前記光センサ104の位置とに基づいて、前記レーザ光45の照射目標位置と照射位置とのズレを補正する照射位置補正方法において、前記ワーク面51上での前記照射位置検出装置103の配置位置を、少なくとも1或いは複数の前記光センサ104が重なり合うように規定し、重なり合うべき前記光センサ104から得られた照射目標位置の測定値のズレに基づいて、前記配置位置の各々での前記光センサ104の位置のズレを補正する。

(もっと読む)

レーザ加工装置

【課題】簡易な構成で正確な加工を施すことができるレーザ加工装置を提供すること。

【解決手段】レーザ加工装置1は、ベルトコンベア50によって搬送されるワークWに対してレーザ光を照射することで、ワークW上に所定のパターンの加工を行う。加工制御手段13は、レーザ光源12をオンオフ制御するとともに、パターンに関する加工情報に基づいて生成された座標データに基づいて走査ユニット20のモータを制御する。加工制御手段13は、トリガセンサ18からの検出信号により算出されたワークWの搬送速度に基づき補正された座標データに基づいて、走査ユニット20を制御する。

(もっと読む)

光情報記録媒体の製造方法

【課題】 本発明の目的は、光入射面側基板外径よりも外側に存在する転写層部分をレーザー光を照射することで取り除く方法において、レーザー光照射位置の調整をより正確にし、且つ、短時間のレーザー光照射で転写層部分の処理が可能な、より生産性の向上した製造方法を提供することにある。

【解決手段】 光透過性スタンパにより成型された転写層を形成し、転写層からの光透過性スタンパの剥離の後に、基板の外径より外側にはみ出した転写層を画像センサーにより大きさと位置を認識し、且つ、その大きさと位置に追随してレーザー光を照射し取り除く。

(もっと読む)

レーザ切断装置および切断方法

【課題】液晶表示器パネル用合着パネルをレーザーを利用して切断するレーザー切断装置と切断方法を提供する。

【解決手段】切断予定線を有する切断対象物に対して,前記切断予定線に沿って第1波長を有する第1レーザビームを照射する第1レーザと,前記第1レーザから前記第1レーザビームが照射された実切断線を冷却してクラックを発生させる冷却手段と,前記実切断線に発生したクラックに対して第2波長を有する第2レーザビームを照射する第2レーザと,前記クラックにおいて反射した前記第2レーザビームを感知する感知手段と,前記感知手段の感知信号に基づき,前記実切断線と前記切断予定線を比較し,前記実切断線が前記切断予定線に一致しない場合に前記第1レーザビームの経路を修正するための経路修正信号を出力する制御手段と,を備えた。

(もっと読む)

チャックテーブルに保持された被加工物の高さ位置検出装置

【課題】透明性を有する材料によって形成された被加工物であってもチャックテーブルに保持された被加工物の上面高さ位置を確実に検出する。

【解決手段】レーザー光線発振手段と、レーザー光線のスポット形状を環状に形成する環状スポット形成手段と、環状に形成されたレーザー光線を第1の経路に導く第1のビームスプリッターと、集光して被加工物に照射する集光器と、被加工物で反射したレーザー光線が第1のビームスプリッターによって分光される第2の経路に配設されたピンホールマスクと、ピンホールマスクを通過した反射光を第3の経路と第4の経路に分光する第2のビームスプリッターと、第3の経路に分光された反射光を受光する第1の受光素子と、第4の経路に分光された反射光の受光領域を規制する手段と第2の受光素子とを備え、第1の受光素子が受光した光量と第2の受光素子が受光した光量との比に基いて被加工物の上面高さ位置を求める。

(もっと読む)

レーザ加工装置

【課題】レーザ出力の変動に基づく加工不良が発生しないようにしたレーザ加工装置を提供する。

【解決手段】射出レーザ光出力を常時計測する計測器と、レーザ光射出中の規定監視時間内において計測されたレーザ光出力値の最大値を求める最大値判定手段と、予め定めた規定監視時間経過後に該最大値と監視レベルである規定レーザ出力値とを比較して該最大値が規定範囲内か否かを判定する異常判定手段と、この異常判定手段により最大値が規定範囲外であると判定された場合にアラーム内容を表示すると同時に少なくとも前記固体レーザユニットの運転を停止する異常処理手段とを具備したこととした。

(もっと読む)

レーザ接合方法及び装置

【課題】レーザ光を照射してワーク同士の接合を行う場合に、ワークの厚さが接合ラインに沿って異なっていても、常に均一な接合を行うことができるようにする。

【解決手段】レーザ光透過性を有する接合用ワークW1と接合対象ワークW2とをレーザ光Lの照射により接合する前に、上記接合用ワークW1に対し、上記レーザ光Lと同波長で低出力の疑似レーザ光Lgを照射すると共に、該接合用ワークW1を透過した疑似レーザ光Lgを受光素子11で受光することにより、その受光光量から該接合用ワークW1のレーザ光透過率を求め、そのあと、測定したレーザ光透過率に応じて上記レーザ光Lの出力を調整しながら上記接合用ワークW1を接合対象ワークW2に接合する。

(もっと読む)

レーザーマーキングシステムおよびエネルギー制御方法

【課題】識別可能な印を表面に形成するのに好適なレーザーマーキングシステムを提供すること。

【解決手段】本願発明の識別可能な印を表面に形成するレーザーマーキングシステム30は、たとえば、マーキング光ビームを提供するファイバレーザー36と、制御信号に依存して該ファイバレーザー36を光学的にポンピングするポンプレーザーと、該制御信号を該ポンプレーザーに提供するパルス制御回路32と、該識別可能な印を該表面に形成するように該表面において該マーキング光ビームをスキャンするスキャナ40とを備え、該パルス制御回路は、フィードバック回路を有し、該フィードバック回路は、該マーキング光ビームの光出力レベルを所望の光出力レベルと比較し、該マーキング光ビームの光出力レベルを該所望の光出力レベルにもっていくように光学的なポンピングを調整する、レーザーマーキングシステム30である。

(もっと読む)

レーザクラッド加工装置及びレーザクラッド加工方法

【課題】加工開始部の肉盛り状態を計測してその計測結果に基づいてレーザ出力または金属粉末供給量を調整可能とするレーザクラッド加工方法を提供する。

【解決手段】ノズル11の先端から金属粉末を加工部に供給しながらレーザhvを照射して肉盛りを行うレーザクラッド加工方法において、肉盛り加工中に、加工開始部の肉盛り形状を形状計測器6で計測し、その計測した形状が母材に対して溶着されていない未溶着形状と判断したときに、レーザ出力を増加するか又は金属粉末量を低下(減少)し、また、計測した形状が母材が肉盛りに溶け込んでいる希釈形状である場合に、レーザ出力を低下するか又は金属粉末量を増加するようにする。

(もっと読む)

レーザ加工装置、及び、レーザ加工方法

【課題】 高品質の加工を行う。

【解決手段】 (a)ビーム偏向器が入射するレーザビームの全エネルギを第1の経路に振り向ける状態にして、レーザ光源からレーザパルスを出射し、ビーム偏向器に入射させる。(b)レーザパルスの立ち上がり時点からの経過時間と光強度との関係を、光強度が定常状態に達するまでの過渡期間中に取得する。(c)取得された関係に基づいて出射効率を決定し、レーザパルスの光強度が定常状態に達した後に、ビーム偏向器に、決定された出射効率分のエネルギのレーザビームを第2の経路に沿って出射させ、残余のエネルギのレーザビームを第1の経路に沿って出射させる。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】 レーザ加工時に発生するプラズマ等からの発光の影響を受けず、かつ装置の小型化及び低価格化を図ることが可能なレーザ加工装置を提供する。

【解決手段】 レーザ光源(1)から出射されたレーザパルスが、加工対象物上に入射する。光検出器(16)が、加工対象物に入射したレーザパルスの反射光を検出する。制御装置(20)が下記の工程を実行する。(a)加工対象物に穴を形成することができる加工用レーザパルスを、加工対象物の被加工位置に入射させる。(b)加工対象物に穴が形成されない大きさの確認用レーザパルスを、被加工位置に入射させる。(c)光検出器による確認用レーザパルスの反射光の検出結果に基づいて、穴形成完了か否かを判定し、穴形成未完了である場合、工程(a)に戻って、新たな加工用レーザパルスを被加工位置に入射させる工程から実行し、穴形成完了である場合、被加工位置への加工用レーザパルスの入射を終了させる。

(もっと読む)

自動車インテリア装備品に裂け目線を作る方法及び装置

【課題】自動車インテリア装備品に裂け目線を作るための、残留壁厚を検出するために超音波センサ以外のセンサが使用される様々な方法及びそれに適する装置を提供する。

【解決手段】レーザービーム8が裂け目線に沿ってガイドされ、残留壁厚を有する穴の形式で材料除去が行われ、自動車インテリア装備品2に裂け目線を作る際に、レーザービームに面するサイドに、裂け目線の全範囲が固定マトリクスカメラ6で検出される。予め設定されている測定放射線の入射は、この加工サイトで予想される、CMOSマトリクスカメラ6のピクセルで測定される。

(もっと読む)

合焦装置及びこれを備えた加工装置

【課題】セッティングが容易で簡易に焦点位置の調整に要する時間を短縮する。

【解決手段】本発明のレーザ加工装置1は、投光手段11からの測定光L1を集光して対象物Wに照射し、対象物Wからの反射光を集光させる対物レンズ15を有する集光手段と、反射光の一部を通過させた分岐光S1を入射し測定光L1の焦点位置に応じた受光量D1を受けると共に、測定光L1の焦点が対象物W表面に位置するときに受光量D1が最大となる第1受光手段18と、反射光の一部を反射させた分岐光S2を入射して測定光L1の焦点位置に応じた受光量D2を受けると共に、受光量D1が最大となる焦点位置とは異なる焦点位置で受光量D2が最大となる第2受光手段19と、受光量D2の変化に基づいて決定された移動方向に測定光L1の焦点を移動させつつ焦点位置の変化と受光量D1の変化とに基づいて受光量D1が最大となるように制御する制御手段40とを備える。

(もっと読む)

状態検出装置およびレーザ加工装置

【課題】レーザ加工ノズルとワークの間の状態、例えば、ギャップ長やプラズマなどを精度良く検出できる状態検出装置などを提供する。

【解決手段】状態検出装置1は、レーザ加工ノズルに設けられた測定電極とワークWの間に参照信号を供給する信号発生回路10と、測定電極とワークWの間の状態に応じて変化する電気信号を測定するバッファ回路20およびA/Dコンバータ21と、環境温度を検出する温度検出回路30と、電気信号の測定データおよび検出した環境温度に基づいて、検出対象である状態、例えば、ギャップ長やプラズマなどを演算するための演算回路40などで構成される。

(もっと読む)

レーザ微細加工装置及びレーザ微細加工装置のフォーカスサーボ方法

【課題】固定治具に複数の加工対象物を装着して加工用レーザ光の照射によりレーザ微細加工を行う場合、加工対象物と固定治具の境界に段差や隙間があってもフォーカスサーボが外れず、加工対象物の加工精度を維持することが可能なレーザ微細加工装置及びレーザ微細加工装置のフォーカスサーボ方法を提供する。

【解決手段】光加工ヘッド200が、加工用レーザ光をレーザ光断面の内側と外側とで偏光状態が異なるようにする偏光状態変更手段と、加工対象物5又は固定治具10からの反射光を偏光状態により分離し、少なくとも内側のレーザ光による加工対象物5又は固定治具10からの反射光を受光する受光光学系とを有し、受光光学系による受光光量に基づく信号から作成したフォーカスエラー信号に基づいて加工用レーザ光の焦点が加工対象物5又は固定治具10の表面に合うようフォーカスサーボを行うフォーカスサーボ手段を備えたこと。

(もっと読む)

光反射性多層ターゲット構造のレーザ加工

ターゲット構造(10)のレーザ加工に付随する干渉効果問題に対する解決には、ウエハ表面全体に亘るまたは、一群のウエハ(20)の多数のウエハ間に共通する、積層されたターゲット構造及び保護層(14,16)の光反射情報に基づいて、レーザパルスエネルギーまたは、レーザパルスの時間的形状などのその他のレーザビームパラメータを調整することが必要になる。ターゲットリンク測定構造(70)に関する及び、リンクに占有されていない隣接する保護層エリア(78)に於けるレーザビーム反射測定によって、ウエハに損傷を与えることのないより安定した加工結果のためのレーザパルスエネルギー調整量の計算が可能となる。ウエハ上の薄膜トリミングの場合は、薄膜構造と、薄膜の存在しない保護層状構造とに入射するレーザビームの同様な反射測定情報は又、レーザパラメータ選択に必要となる情報を提供し、よりよい加工品質を保証することができる。 (もっと読む)

レーザ加工装置

【課題】本発明は、本発明は、モールドの残留厚さをモニタしながらレーザ加工を行うことにより、ICにダメージを与えない最小厚さまでモールドをレーザ加工できるレーザ加工装置を提供することを目的とする。

【解決手段】本発明のレーザ加工装置は、レーザ光の反射率の異なる複数の材料からなる複合材料を加工対象物としてレーザ加工する装置において、加工対象物の加工を行うための加工用レーザ光と加工対象物へ照射されるとともに加工用レーザ光よりも出力の小さな計測用レーザ光とを出射するレーザ光出射手段と、加工対象物で反射された計測用レーザ光の反射光量を測定するための反射光量測定手段と、該反射光量に基づいて制御する制御手段を備えることを特徴としている。

(もっと読む)

溶接金属管外周面のクリーニング方法とクリーニング装置

【課題】溶接金属管(1)の溶接ビード(2)位置の光学的読み出しを妨げる諸要素(4,5,6)を取り除くため、該金属管(1)の外周面(3)をクリーニングする方法と装置を提供すること。

【解決手段】溶接金属管(1)の外周面(3)のクリーニング方法において、該外周面(3)上に存在する付着物質、及び傷を融解、蒸発、及び/又は昇華させるために、該外周面(3)上に焦点を合わせたレーザービーム(7)を用いる。

(もっと読む)

レーザ溶接装置及びレーザ溶接の品質管理方法

【課題】被溶接物にレーザ溶接を施すと同時にレーザ溶接の接合品質の検査工程を実施することにより、レーザ溶接の品質管理にかかる時間を短縮し、且つ、装置コストを抑えることのできるレーザ溶接装置及びレーザ溶接の品質管理方法を提供する。

【解決手段】被溶接物Wを一対のアーム間で保持しながら被溶接物Wをレーザ溶接するレーザスポットガン2を具備し、レーザスポットガン2によりレーザ溶接を施すと共に、被溶接物Wの接合状態の検査を行なうレーザ溶接装置1であって、レーザスポットガン2は、被溶接物Wにレーザ光Lを照射し被溶接物Wの溶融を行なう第1のアーム部3、4と、第1のアーム部3、4により溶融される被溶接物Wに対し所定波長の検査光S1を照射し、その反射光S2の強度を検出する第2のアーム部5、6と、被溶接物Wの接合状態の判定を行なう制御部13とを備える。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】変化し得る搬送速度で搬送される被加工物に対して、その搬送方向に所定間隔毎に搬送方向と非平行な方向にレーザ加工を行うレーザ加工装置において、搬送速度の急激な変化にも対応することができるようにする。

【解決手段】レーザ発振器22と、レーザ発振器22から出射されるレーザ光を被加工物12に向けて誘導する光学装置24と、を備える。光学装置24は、レーザ光を被加工物に向けて反射するポリゴンミラー40と、該ポリゴンミラー40を回転駆動するサーボモータ46と、を備える。さらに、搬送速度に対応する周期で信号を送出する第1センサ60と、ポリゴンミラー40の回転速度に対応する周期で信号を送出する第2センサ62と、を備え、第1センサからの信号の周期の変化に応じて、前記レーザ光の発射タイミングを制御すると共に、前記第2センサ62からの信号が第1センサからの信号に追従するように、サーボモータ46の回転速度を制御する。

(もっと読む)

201 - 220 / 373

[ Back to top ]