Fターム[4E068DA04]の内容

Fターム[4E068DA04]に分類される特許

1 - 20 / 23

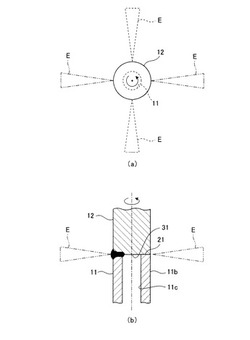

中空エンジンバルブの溶接方法

【課題】溶接部の品質を向上させることができる中空エンジンバルブの溶接方法を提供する。

【解決手段】一端に傘形形状を有する中空軸状の弁傘部材11と軸状の軸端封止部材12とを互いに溶接することにより得られる中空エンジンバルブの溶接方法において、弁傘部材11における中空軸部11bの端面21と軸端封止部材12の端面31とを突き合わせることにより形成される溶接部に、弁傘部材11及び軸端封止部材12の軸心に対して点対称となる2方向から同時に電子ビームEを照射すると共に、突き合わされた弁傘部材11及び前記軸端封止部材12をその軸心周りに回転させることにより、弁傘部材11と軸端封止部材12とを溶接する。

(もっと読む)

レーザクラッドバルブシート形成方法及びレーザクラッドバルブシート形成装置

【課題】レーザビームを走査することなく肉盛り可能なエネルギー密度としたリング形状ビームにて肉盛りを実現して肉盛り加工部の品質を高める。

【解決手段】シリンダーヘッドのバルブシート形成部位に形成されたリング形状凹溝に、リング状の金属材料である金属粉末リング体15を配置した後、この金属粉末リング体にレーザビームhvを照射して溶融固化させることによりバルブシートを形成する。レーザビームhvを、バルブシートの直径と近似した径且つバルブシートのリング幅よりも小さい幅のリング形状ビームとして、このリング形状ビームを前記金属粉末リング体全域に亘り偏芯照射させる。

(もっと読む)

レーザ肉盛方法

【課題】シリンダヘッドのバルブシートの肉盛り層に生じる欠陥を更に抑制可能なレーザ肉盛方法を提供する。

【解決手段】シリンダヘッド12のバルブシート16に銅合金粉末18を供給しながらレーザ光20を照射することでレーザ照射位置Pに肉盛り層を形成しつつ、該レーザ照射位置Pを前記バルブシート16に沿って円環状に移動させて肉盛りするレーザ肉盛方法において、前記肉盛りの開始時に、前記銅合金粉末18の供給量Sを徐々に増加させながら該銅合金粉末18の供給量Sに応じてレーザ光20の出力Wを増加させて肉盛りの始端部50を形成し、前記銅合金粉末18の供給量S及び前記レーザ光20の出力Wを一定に維持して肉盛りの通常部51を形成し、前記始端部50の手前から前記レーザ光20の出力Wを一定のままで前記銅合金粉末18の供給量Sを所定量Sbまで減少させて肉盛りの終端部52を形成し前記始端部50に重ねる。

(もっと読む)

レーザクラッドバルブシート形成方法及びレーザクラッドバルブシート形成装置

【課題】肉盛り終端部において肉盛り不足が発生することなく且つ希釈による割れの発生を抑制する。

【解決手段】シリンダーヘッド1のバルブシート形成部位に形成されたリング形状凹溝16に、金属粉末リング体2を配置した後、この金属粉末リング体2にレーザビームhvを照射して溶融固化させることによりバルブシートを形成する。レーザhvを金属粉末リング体2に対して照射する照射開始点から円周方向に順次照射して照射終了点に到達した時に、この照射終了点の肉盛り終了部2Aに金属粉末4を供給しながら該金属粉末4をレーザhvにより溶かして更に肉盛りを行う。

(もっと読む)

レーザ肉盛方法

【課題】シリンダヘッドのバルブシートの肉盛り層に生じる欠陥を更に抑制可能なレーザ肉盛方法を提供する。

【解決手段】シリンダヘッド12のバルブシート16に銅合金粉末18を供給しながらレーザ光20を照射することでレーザ照射位置Pに肉盛り層を形成しつつ、該レーザ照射位置Pを前記バルブシート16に沿って円環状に移動させて肉盛りするレーザ肉盛方法において、前記肉盛りの開始時に、前記銅合金粉末18の供給量Sを徐々に増加させながら該銅合金粉末18の供給量Sに応じてレーザ光20の出力Wを増加させて肉盛りの始端部50を形成し、前記銅合金粉末18の供給量S及び前記レーザ光20の出力Wを一定に維持して肉盛りの通常部51を形成し、前記始端部50の手前から前記銅合金粉末18の供給量Sを一定のままで前記レーザ光20の出力を所定量Wbまで増加させて肉盛りの終端部52を形成し前記始端部50に重ねる。

(もっと読む)

レーザクラッドバルブシート形成方法及びレーザクラッドバルブシート形成装置

【課題】レーザ吸収率を高めてリメルト容量を増やし充分なガス抜きを実現することのできるレーザクラッドバルブシート形成方法。

【解決手段】鋳造されたシリンダーヘッド1のバルブシート形成部位2にレーザhvを照射し母材を溶かして溶融層を形成した後、その溶融層上に金属粉末4を供給しながらシリンダーヘッド1及びレーザhvを相対的に回転させつつレーザhvを照射し肉盛りしてクラッド層を形成するレーザクラッドバルブシート形成方法。本発明方法では、肉盛りしてクラッド層を形成する工程の前に、バルブシート形成部位2に、レーザhvを吸収し反射率を抑えるレーザ吸収部位18を加工した後、このレーザ吸収部位18にレーザhvを照射して加熱溶融させるリメルト工程を行う。レーザ吸収部位18は、レーザhvの照射方向と略垂直な面18Aとして形成する。

(もっと読む)

バルブシート形成用レーザ肉盛り装置及びレーザ肉盛り方法

【課題】 シリンダヘッドのバルブシート部に対するレーザ肉盛り加工の位置精度を向上することができるバルブシート形成用レーザ肉盛り装置を提供する。

【解決手段】 移載ロボット62により、支持装置30に設けられている位置決め機構32の位置決めピン38にレーザ光照射装置52により肉盛り部が形成されるシリンダヘッド10のバルブシート部18に対応するバルブステムのガイド穴40を挿入し、レーザ光照射装置52により肉盛り部が形成されたシリンダヘッド10を支持装置30に設けられている位置決め機構32の位置決めピン38から抜き出し、次にレーザ光照射装置52により肉盛り部が形成されるシリンダヘッド10のバルブシート部18に対応するバルブステムのガイド穴40に支持装置30に設けられている位置決め機構32の位置決めピン38が挿入されるようにシリンダヘッド10を支持装置30から離間して移動させる。

(もっと読む)

バルブシート形成方法及びシリンダーヘッド

【課題】バルブシートに亀裂若しくは未溶着部が生じないバルブシート形成方法を提供する。

【解決手段】バルブシート部2にレーザを照射し母材を溶かして溶融層21を形成した後、その溶融層21上に金属粉末4を供給しながらシリンダーヘッド1及びレーザを相対的に回転させつつレーザを照射し肉盛りしてクラッド層16を形成するバルブシート形成方法において、溶融層21の加工開始部に加工終了部をオーバーラップさせて重ねた溶融層ラップ部22と前記クラッド層16の加工開始部と加工終了部をオーバーラップさせて重ねたクラッド層ラップ部23を、同一気筒内の各吸排気用バルブシート同士が近接する対向部分以外の位置となるように形成する。

(もっと読む)

レーザクラッド加工装置及びレーザクラッド加工方法

【課題】加工開始部の肉盛り状態を計測してその計測結果に基づいてレーザ出力または金属粉末供給量を調整可能とするレーザクラッド加工方法を提供する。

【解決手段】ノズル11の先端から金属粉末を加工部に供給しながらレーザhvを照射して肉盛りを行うレーザクラッド加工方法において、肉盛り加工中に、加工開始部の肉盛り形状を形状計測器6で計測し、その計測した形状が母材に対して溶着されていない未溶着形状と判断したときに、レーザ出力を増加するか又は金属粉末量を低下(減少)し、また、計測した形状が母材が肉盛りに溶け込んでいる希釈形状である場合に、レーザ出力を低下するか又は金属粉末量を増加するようにする。

(もっと読む)

レーザクラッド加工方法及びレーザクラッド装置

【課題】空孔や割れの無いクラッド層を形成することのできるレーザクラッド加工方法を提供する。

【解決手段】バルブシート部2を有したシリンダーヘッド1を形成する鋳造工程と、バルブシート部2に凹形状の溝を形成する溝加工工程と、前記溝部にレーザhvを照射し母材を溶かして溶融層21を形成する溶融層形成工程と、溶融層21上に金属粉末を供給しながら母材及びレーザを相対的に移動させつつレーザを照射し肉盛りしてクラッド層20を形成するレーザクラッド加工工程と、を備える。そして、溶融層形成工程時におけるレーザの照射エネルギーを、レーザクラッド加工工程時におけるレーザの照射エネルギーより大とする。これより、空孔及び割れの無いクラッド層20を形成することができる。

(もっと読む)

肉盛方法

【課題】シリンダヘッドの各バルブシート部の肉盛加工時、他のバルブシート部からの熱伝播による肉盛層へのワレの発生を防止すると共に、シリンダヘッドの歪みを低減させる肉盛方法を提供する。

【解決手段】n番目に肉盛りされるバルブシート部へのレーザビームの入熱がn+1番目に肉盛りされるバルブシート部へ伝播されないように、各バルブシート部1〜8及び1a〜8aの肉盛順序を設定しているので、各バルブシート部1〜8及び1a〜8aの肉盛層へのワレの発生を防止すると共に、シリンダヘッド10の歪みを低減させることができる。

(もっと読む)

肉盛方法及び肉盛装置

【課題】複雑な設備や方法を採用することなく、肉盛工程の前処理において、ワークの内部に毛細管現象で奥深くまで浸入した油分や水分等の液体を除去し、肉盛層中へのガス欠陥やワレ等の欠陥を防ぐ肉盛方法及び肉盛装置を提供する。

【解決手段】シリンダヘッドの各バルブシート部をレーザビームの照射によって肉盛りする肉盛工程40の前に、シリンダヘッドを、その内部に浸入した液体を蒸発させるために必要な時間(15分以上)空気中に放置して、その内部を乾燥させる乾燥工程30を備えたので、シリンダヘッドの内部に毛細管現象で奥深くまで浸入した液体を除去することができ、肉盛層へのガス欠陥やワレ等の欠陥を防ぐことができる。

(もっと読む)

細穴のレーザ加工方法

【課題】細穴の加工精度を高めるとともに熱変質層を発生しにくくする。

【解決手段】ノズル本体21にレーザビーム71を照射して細穴としての噴口25を加工するレーザ加工方法であって、不活性ガス雰囲気下で、回転させたノズル本体21に、光軸が固定されたレーザビーム71を照射し、噴口25を貫通させ、ノズル本体21の裏側からプリュームを吸引する。レーザビーム71の集光断面形状が非円形であっても、静止した集光断面形状の同一部分が、回転するノズル本体21の開けるべき噴口の縁に常に当たるため、噴口の形状は円形又は円形に近くなる。また、プリュームを吸引することで、レーザビーム71がプリュームによって遮られたり、吸収・拡散されることがなく、レーザビーム71が回転する被加工物に常時当たる。

(もっと読む)

レーザクラッド加工方法および装置

【課題】加工部位から発生するヒュームおよび余剰粉末を速やかに加工部位およびシリンダヘッド内から除去できるようにし、もって生産性の向上と製造コストの低減とに大きく寄与するレーザクラッド加工方法および装置を提供する。

【解決手段】位置固定されたシリンダヘッド1の吸・排気ポート3に脱着可能な吸引管(吸引口)11を有するダクト12を用意し、シリンダヘッド1のバルブシート部2に,レーザ加工ヘッド6から金属粉末を供給しながらレーザビームを照射してクラッド加工するに際し、該ダクト12内を排気ファン14により吸気して、クラッド加工部位から発生するヒュームおよび余剰粉末をダクト12内に吸引し、所望によりダクト12内に配置した前段のフィルタ17により余剰粉末を捕捉すると共に、後段のフィルタ18によりヒュームを捕捉し、余剰粉末は粉末回収箱20に回収する。

(もっと読む)

バルブシート部のレーザ肉盛装置

【課題】熱変形等に影響されることがなく、各バルブシート部に対して所望の肉盛り処理を高精度且つ良好に施すことを可能にする。

【解決手段】レーザクラッド装置10は、シリンダヘッド12を支持し各バルブシート部16aを半導体レーザ22が照射される処理位置に搬送するとともに、各バルブシート部16aの処理面の中心を回転軸として回転可能な載置駆動機構28と、前記処理位置に配置される前記バルブシート部16aを撮像する撮像機構30と、前記撮像機構30による撮像画像を画像処理し、撮像された前記バルブシート部16aの位置を演算するとともに、前記演算結果に基づいて前記バルブシート部16aの位置を調整可能な制御機構32とを備える。

(もっと読む)

レーザクラッド加工装置の粉末供給装置及び粉末供給方法

【課題】ノズル内部での引っ掛かりを低減して金属粉末を安定して加工部に供給することができ、肉盛りの厚みにばらつきが生じることなく高品質の肉盛りを形成することのできるレーザクラッド加工装置の粉末供給装置を提供する。

【解決手段】ノズル10の先端から金属粉末4をバルブシート部2に供給しながらレーザhvを照射して肉盛りを行うレーザクラッド加工装置の粉末供給装置において、前記ノズル10の先端から金属粉末4を噴き出す噴出口16の形状を、平面視略楕円形状とした。さらに、噴出口16の短軸L2側を、バルブシート部2の幅方向に向けて金属粉末4を供給するようにする。

(もっと読む)

レーザ肉盛装置およびレーザ肉盛方法

【課題】肉盛品質を向上することができるレーザ肉盛装置およびレーザ肉盛方法を提供する。

【解決手段】第1レーザ光を照射してワークに溝部を形成する第1レーザ照射手段と、第1レーザ光と同じビーム幅の第2レーザ光を溝部に照射して、当該溝部に供給される肉盛材料を溶融および凝固させることにより肉盛部を形成する第2レーザ照射手段と、を有する。

(もっと読む)

内燃機関用吸気制御装置の製造方法

【課題】 スロットルボデー1とスロットルバルブ4とを共に樹脂化した場合であっても、スロットルボデー1の円筒部2のボア内径面13とスロットルバルブ4の外周側端面23との間に形成される隙間(全閉クリアランス)を最適値に設定することを課題とする。【解決手段】 スロットルバルブ4の全閉位置にて、スロットルボデー1の円筒部2のボア内径面13にスロットルバルブ4の外周側端面部が繋がった状態の熱可塑性樹脂製品(ワーク)をレーザー切断することによって、スロットルボデー1の円筒部2とスロットルバルブ4とを所定の円形状に切り離す。これによって、スロットルボデー1の円筒部2とスロットルバルブ4の外周側端面23との間に形成される隙間(全閉クリアランス)を最適値に設定できるので、スロットルバルブ4がスロットルボデー1の円筒部2のボア内径面13に食い付き難くなる。 (もっと読む)

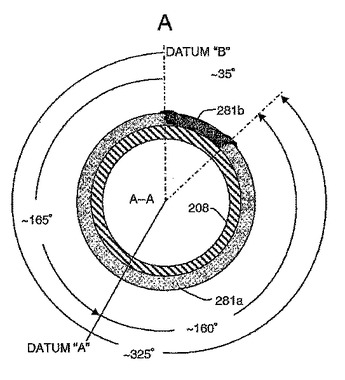

プレスばめ部品をレザー溶接する吹出し抵抗溶接法

【課題】

燃料インゼクタの気密溶接結合管状成分を確実に創作する方法とシステムを提供する。【解決手段】

燃料インゼクタ組立体(100)にプレスばめ成分を取付ける環状溶接の吹き出しを減少させる方法が開示されている。この方法は複数工程溶接手続を使用して、而して、縦方向軸線を中心に組立体の360度以下の回転に一致する第一環状溶接ビード(281a)が第二環状溶接ビード(281b)により密封される半径方向空所を残す。選択的実施例では、凸凹領域が成分の半径方向に向く面に形成されて、凸凹領域(291)がプレスばめ領域(292)に隣接して配置されている。それにより密封隙間(295)が溶接(281)とプレスばめ領域(292)の間の凸凹領域(291)に形成されている。密封隙間(295)は他に液状溶接ビードを吹き出できたトラップされたガスの膨張のそれ以上の手段を備える。  (もっと読む)

(もっと読む)

溶接方法、および、その方法を用いて製造される流路切換装置

【課題】 異種金属の部品がレーザ溶接または電子ビーム溶接等により、接合される場合において、その溶融部における割れの発生を回避できること。

【解決手段】 接合部における溶融部Wfのビード幅Wbが1.5mm以下となるように電子ビーム溶接装置における出力、照射時間が設定されるもの。

(もっと読む)

1 - 20 / 23

[ Back to top ]