Fターム[4E068DB01]の内容

Fターム[4E068DB01]の下位に属するFターム

Fターム[4E068DB01]に分類される特許

41 - 60 / 898

転がり軸受装置およびその製造方法、並びにハードディスク装置

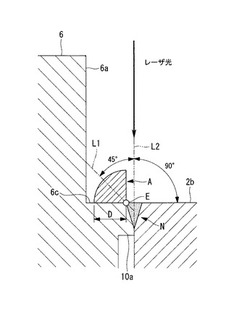

【課題】転がり軸受や転がり軸受の内輪に嵌合する軸状の部材にナゲット部から飛散するパーティクルが付着することによる不具合を減少させる。

【解決手段】転がり軸受の内輪内面を軸状の第1部材の外面に嵌合し、レーザ光を照射して転がり軸受の内輪における軸方向の周縁部の少なくとも一部と第1部材の外面とを溶接し、転がり軸受内輪の周縁部側の軸方向端面に対するレーザ光の入射角を45°より大きくし、第1部材の形状が、レーザ光の照射により形成されるナゲット部の第1部材側の端部から所定距離以内、かつ、端部から延伸する直線とレーザ光の照射軸とがなす角度が45°以下となる領域内に第1部材が存在しない形状である転がり軸受装置の製造方法を提供する。

(もっと読む)

パウダ供給ノズルおよび肉盛溶接方法

【課題】本発明の目的は、肉盛部の酸化を抑制し、高品質の肉盛部の作製が可能なパウダ供給ノズルおよび肉盛溶接方法を提供することにある。

【解決手段】施工対象物にレーザを照射するレーザ出射部と、レーザ出射部の外周に設置され、レーザ照射部にパウダを吐出するパウダ供給部を備えたパウダ供給ノズルにおいて、前記パウダ供給部の外周にレーザ照射部の周囲の大気をレーザ照射部外へ誘導する機構を備えたことを特徴とするパウダ供給ノズル。

(もっと読む)

金属部材と成形樹脂部材との複合成形体および金属部材の表面加工方法

【課題】製造工程を煩雑にすることなく、金属と樹脂との異種材料間の充分な密着性と気密性を有する樹脂複合成形体を、安価に製造する方法を提供する。

【解決手段】金属部材の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪みを設ける。このクレーター状の窪みが、一部重複する領域を持つ照射条件を用いる事によって、金属表面が溶融飛散して形成する廂状の隆起部と、隆起部の先端に生ずる球状の金属飛沫、及び加工の際に生じる粒状のスパッタを固着させた粗面形状を形成する。これにより、樹脂成形された樹脂が粗面により形成した括れ空間に入り込み、樹脂が金属部材表面から剥がれる方向の体積変化に対しアンカー効果を発生させる。

(もっと読む)

レーザアークハイブリッド溶接方法

【課題】溶接角変形を防止可能なレーザアークハイブリッド溶接方法を提供する。

【解決手段】金属部材同士間の溶接後の変形角度が0度となることを目標としてアーク溶接とレーザ溶接との入熱比を規定(例えば、アーク溶接による溶接部への入熱量/総入熱量=0.3〜0.5)して溶接を行う。

(もっと読む)

膜加工方法

【課題】より低エネルギーで行われ、かつ、加工精度や加工品質にもより優れた、膜加工方法を提供する。

【解決手段】第1主面と当該第1主面に対向する第2主面とを有するガラス基板の前記第1主面上に形成された膜の除去予定部位にレーザ光を照射し、除去部を形成する膜加工方法であって、前記除去予定部位の側面部分を、ピコ秒レーザ光またはフェムト秒レーザ光の照射によって除去する第1工程と、前記第1工程によって側面部分が除去された前記除去予定部位を、ナノ秒レーザ光の照射によって除去し、前記除去部を形成する第2工程と、を備える膜加工方法。

(もっと読む)

レーザ加工ヘッド

【課題】レーザピーニング処理において、プラズマ発生時の爆風からミラーを保護し、ミラーの耐久性を高めて、安定したレーザピーニング処理を行えるレーザ加工ヘッドを提供する。

【解決手段】管状部材(コモンレール1)の内面をレーザピーニング処理する際に用いられるレーザ加工装置10において、レーザ光LBを被処理部に照射するミラー21を備えたレーザ加工ヘッド11であって、ミラー21の外周が円筒体22で覆われており、円筒体22は、軸線方向両端部の大径部31と、大径部31よりも外径が小さい中間部32とからなり、中間部32の側面に管状部材1の軸線方向に延びたスリット33を有する。

(もっと読む)

スキーラ付きガスタービン動翼の補修方法

【課題】ニッケル基超合金からなるスキーラ付きガスタービン動翼の損耗部分に対して、溶接法によって同じニッケル基超合金からなる肉盛部を形成して補修する際に、ひずみ時効割れの発生を抑制する。

【解決手段】スキーラの損傷部を切削除去した後、当該部分にニッケル基超合金から肉盛部を溶接によって形成する。次いで、肉盛部を、この肉盛部を構成するニッケル基超合金の融点m℃の1/2以上の温度であって、融点以下の温度範囲に15℃/分以上500℃/分以下の昇温速度で加熱する。次いで、肉盛部に冷却ガスを吹き付け急冷し、その後、肉盛部に対して溶体化処理を行う。

(もっと読む)

レーザーマーキング方法

【課題】被印字面とされる鋼材端面の状態によらず鮮明な印字を得ることのできる、レーザーマーキング方法を提供する。

【解決手段】被印字面1とされた鋼材端面に耐熱塗料を塗布後、レーザーで走査して前記塗料を焼付けて炭化させることにより、複数文字の一連からなる記号を印字するにあたり、レーザーの走査パスを1記号につき複数パスとし、且つ前記複数パスの全パスのうちの第1パス若しくは第1パスから途中のパス迄はショートフォーカス若しくはオーバーフォーカスで走査する非焦点パスとし、残りのパスはジャストフォーカスで走査する焦点パスとする。

(もっと読む)

ブーツ取付構造

【課題】ブーツ装着側にリン酸皮膜処理等を施した防食用皮膜が形成されていたとしても、安定した接合力を発揮して、安定したシール性能を低コストに確保し得る等速自在継手用ブーツの取付構造を提供する。

【解決手段】樹脂製の等速自在継手用ブーツ1の筒状開口部2(3)が金属製取付部材17(11)の被取付部18(19)に外嵌されて、レーザー光照射によって、被取付部18(19)に筒状開口部2(3)が固着されるブーツ取付構造である。金属製取付部材17(11)の表面には表面処理層が形成され、被取付部18(19)の表面処理層が、被取付部18(19)に筒状開口部2(3)が固着される前工程において、レーザー光照射によって剥離されている。

(もっと読む)

レーザーマーキング方法

【課題】被印字面とされる鋼材端面の状態によらず鮮明な印字を得ることのできる、レーザーマーキング方法を提供する。

【解決手段】被印字面1とされた鋼材端面に耐熱塗料を塗布後、レーザーで走査して前記塗料を焼付けて炭化させることにより、複数文字の一連からなる記号を印字するにあたり、レーザーの走査パスを1記号につき複数パスとし、且つ前記複数パスの全パスのうちの第1パス若しくは第1パスから途中のパス迄はジャストフォーカスで走査する焦点パスとし、残りのパスはショートフォーカス若しくはオーバーフォーカスで走査する非焦点パスとする。

(もっと読む)

材料加工のためのパルス列を生成する方法及びシステム

【課題】パルスの立ち上がり及び立ち下がりのタイミングの遅い長パルスを用いるため、過剰な熱拡散が生じやすい。

【解決手段】システム及び方法は、材料加工のためのレーザパルス列を生成する。一実施の形態においては、連続波(CW)又は準CWレーザビームから、高い繰返し速度の安定したレーザパルス列が生成される。レーザパルス列の1つ以上のレーザパルスを整形して、ターゲット材料に供給されるエネルギーを制御してもよい。他の実施の形態においては、単一のレーザパルス、CWレーザビーム又は準CWレーザビームから、複数のレーザビームが複数の加工ヘッドに分配される。このような実施の形態の1つでは、単一の光偏向器が、各加工ヘッドに亘って複数のレーザビームを分配する。

(もっと読む)

溶接方法および医療機器

【課題】レーザーのパルス照射を用いつつ、より確実に水密をとることができる溶接方法を提供する。

【解決手段】パルス波レーザービームを複数回照射して形成された線状領域からなる溶接領域60を第一部材40と第二部材50との重ね合わせ部に形成する溶接方法は、線状領域で囲まれた囲み部64が、環状に連続するように複数並ぶことにより溶接領域が形成されることを特徴とする。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】レーザ溶接とアーク溶接を制御して行う複合溶接方法と複合溶接装置において、良好な溶接を行うと共に、溶接パラメータの設定を容易にすることを目的とする。

【解決手段】被溶接物の溶接位置にレーザビームを照射しながら前記溶接位置に第1ワイヤを送給して前記被溶接物との間でアーク溶接を同時に行うと共に、前記レーザビームと前記アーク溶接で形成した溶融池に第2ワイヤを供給する複合溶接方法と複合溶接装置であって、演算手段20は、前記アーク発生手段13から制御される前記第1ワイヤ3の換算送給速度と前記第2ワイヤ7の換算送給速度の和を前記溶接速度に比例するよう演算処理を行う。

(もっと読む)

溶接システム及び方法

【課題】比較的低い出力レーザを高い速度で使用して、厚い片上に完全溶け込み溶接部を形成する。

【解決手段】本溶接システム100は、ギャップ140を形成するように配置された片と、ギャップ140内に配置されたフィラー150と、ギャップ140に追従しかつ該ギャップ140の近傍に溶融材料を移動させて初期溶接プール133を形成するように配置及び構成されたアーク溶接機160と、ギャップ140に隣接して初期溶接プール133を通してレーザビームを投射してフィラー150の一部分を溶融して強化溶接プール134を形成しかつそれが該ギャップ140を充填するのを助けるように配置及び構成されたレーザ溶接機130とを含む。

(もっと読む)

レーザ加工装置

【課題】ワークをレーザ加工する際に、レーザの照射位置をレーザの照射方向に沿った振幅で振動させることにより、加工面の平滑化を図る。

【解決手段】レーザ加工ヘッド1は、レーザが光ファイバケーブルを介して導かれるファイバコネクタ10を有する。ファイバコネクタ10で拡散された状態に出射されるレーザを平行光とするコリメートレンズ26と、コリメートレンズ26を通過した光を集光する焦点レンズ41を備える。焦点レンズ41で集光されて結像する光をワークに照射する。コリメートレンズ26は、レーザ加工ヘッド1内でレーザの照射方向に移動自在なコリメートレンズケース12にセットされている。コリメートレンズケース12は、レーザの照射方向に沿って振動する超音波振動体51に接続されている。このコリメートレンズ26の振動により、レーザの焦点位置がレーザの光軸方向に沿った振幅で振動する。

(もっと読む)

レーザスポット溶接方法

【課題】この発明はレーザ溶接の欠点である溶接スポット1打点当たりの溶接強度が低いための解消策である多点溶接を簡便な装置で短時間に効率よく溶接作業が可能である安全で、高品質のレーザ溶接方法を提案する。

【解決手段】2枚重ねた金属材料板の被溶接物(W)にレーザ光照射ノズル(1)を押圧し、封鎖ガス室(7)を形成し、偏心軸(16)の回転で揺動板(15)が作動してレーザ光照射ユニット(14)を回転揺動し、円弧状に溶接ナゲットを複数個形成した後、封鎖ガス、溶融ガス、およびヒュームを排出するレーザスポット溶接方法である。

(もっと読む)

複合成形体の製造方法

【課題】造時間が短縮できると共に、所望方向への接合強度が高められた複合成形体を得ることができ、さらに接合面が複雑な形状のものの接合強度を高めることができる、金属成形体と樹脂成形体からなる複合成形体の製造方法提供すること

【解決手段】金属成形体1の接合面1aに対して、一方向又は異なる方向に直線及び/又は曲線からなるマーキングを形成するようにレーザースキャンする工程であり、各直線及び/又は各曲線からなるマーキングが互いに交差しないようにレーザースキャンする工程と、マーキングを形成した金属成形体1の接合面を含む部分を金型内に配置して、前記樹脂成形体2となる樹脂をインサート成形する工程を有する複合成形体3の製造方法。

(もっと読む)

溶接方法

【課題】本発明は、溶接作業時におけるスペース効率が向上すると共に、溶接作業の効率が向上する溶接方法を提供する。

【解決手段】溶接方法であって、主吸引口15を有する吸着治具12に、主貫通孔19が形成された少なくとも一つの有孔被溶接物17を、主吸引口15と主貫通孔19とを対応させた姿勢で載置する工程と、有孔被溶接物17に更に閉塞被溶接物18を重ねて主吸引口15及び主貫通孔19を塞ぐ工程と、有孔被溶接物17に重ねられた閉塞被溶接物18を主吸引口15によって吸着した状態で、有孔被溶接物17と閉塞被溶接物18とを溶接する工程と、を実行する。

(もっと読む)

引出線接続方法

【課題】コイル部品から引き出されている線材における絶縁被膜の除去と、その線材における芯線と被接続部との接着固定を確実に行うことができるようにした引出線接続方法を提供する。

【解決手段】芯線12aの外周に絶縁被膜13が施されてコイル部品から引き出された線材12と該線材12を接続する被接続部15との間にレーザ光を照射して接続する引出線接続方法であって、線材12と被接続部15の間にレーザ光の吸収率の高い材質を塗布したつなぎ部14を設けるとともに、線材12と被接続部15側との両方が引き付け合う状態にしてレーザ光をつなぎ部14に照射し、線材12における絶縁被膜13の除去と、芯線12aと被接続部15との間の接続を連続して可能にした。

(もっと読む)

方向性電磁鋼板の製造方法

【課題】製品コイル内の鉄損が均一かつ極めて低い極薄方向性電磁鋼板の製造方法を提案する。

【解決手段】mass%で、C:0.04〜0.12%、Si:1.5〜5.0%、Mn:0.01〜1.0%、sol.Al:0.010〜0.040%、N:0.004〜0.02%、SおよびSeを合計で0.005〜0.05含有する鋼スラブを熱間圧延し、冷間圧延し、一次再結晶焼鈍し、仕上焼鈍する方向性電磁鋼板の製造方法において、前記鋼スラブにおけるsol.AlとNの含有量の比(sol.Al/N)と、二次再結晶焼鈍時の鋼板板厚d(mm)とが、4d+1.52≦sol.Al/N≦4d+2.32の式を満たし、かつ、前記仕上焼鈍の加熱過程で二次再結晶前の鋼板を775〜875℃の温度に40〜200時間保持した後、875〜1050℃の温度域を昇温速度10〜60℃/hrで加熱し、二次再結晶と純化処理を施す。

(もっと読む)

41 - 60 / 898

[ Back to top ]