Fターム[4E070BC02]の内容

Fターム[4E070BC02]の下位に属するFターム

Fターム[4E070BC02]に分類される特許

1 - 15 / 15

ビードコアの製造方法

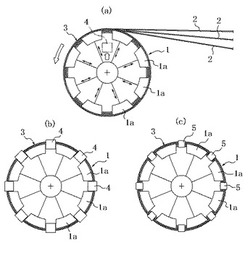

【課題】作業能率を向上させるとともに、成型したビード素材の意図しない形崩れのおそれを十分に取り除くことができるビードコアの製造方法を提供する。

【解決手段】複数本のビード素線2を相互に平行に整列させた姿勢で、複数個のセグメント1aからなって半径方向に拡縮径変形されるセグメントドラム1の周りに、所要の段数にわたって円環状に巻取ってビード素材3とする方法であって、セグメントドラム1を構成するセグメント1aの間で、セグメントドラム1上のビード素材3の周方向の複数個所に、ビード素線束3aを取り囲んで留め金具5を装着するとともに、各個の留め金具5の、半径方向の内外に相互に重なり合うオーバラップ舌片を、ビード素材3の半径方向外側から溶接接合する。

(もっと読む)

カム機構及びその動作方法並びに長尺物搬送方法及び装置並びにコイルの巻線方法及び装置

【課題】カム部材を大きくせず、そのカム部材を回転させるモータを大型化せずに、押圧部材の移動を高速に行い、長尺物の搬送又はコイルの巻線を比較的高速で行わせる。

【解決手段】カム部材の外周に、回転中心からの半径が一定である第一加減速範囲と、異なる半径の第二加減速範囲と、その間にあってそれらの半径が滑らかに変化する動作範囲を形成し、カム部材を加速して正転を開始し、所望の回転速度に達したとき又はその後に押圧部材を動作範囲に移動させて往復移動させ、その後に回転速度を減速させて停止させる。このカム機構を複数有し、連続する動作を行わせる場合、一のカム機構におけるカム部材の回転が完全に停止する以前に、他のカム機構におけるカム部材の回転を開始させ、長尺物の搬送又はコイルの巻線を比較的高速で行わせる。

(もっと読む)

半導体装置の製造装置および半導体装置の製造方法

【課題】所望のスタンドオフ高さを任意に調節し、リード加工をすることができる半導体装置の製造装置を提供する。

【解決手段】図1に示すように、リード5を備えている半導体装置1を収容する装置受けダイ30と、装置受けダイ30より外側に、かつ下側に設けられており、リード5の平坦部が接触する曲げダイ10と、曲げダイ10と対向するように配されており、かつリード5を曲げダイ10の上面との間に挟み込むことにより、成形する曲げパンチ110と、装置受けダイ30と曲げダイ10との高さの差を調節するための位置調整手段60と、を備えている。

(もっと読む)

線材成形機

【課題】従来より長い線材成形品を成形することが可能な線材成形機の提供を目的とする。

【解決手段】本発明の線材成形機10では、メインツールテーブル30Aとは反対側にサブツールテーブル30Bを備えている。このサブツールテーブル30Bの後方には、回転ヘッド32が位置することはないので、その分、サブツールテーブル30Bの後方スペースは、メインツールテーブル30A側より広く(奥行きが深く)なっている。従って、従来は、回転ヘッドと干渉するが故に成形することができなかった比較的長いコイルばねCS2を、サブツールテーブル30B側で成形することができる。

(もっと読む)

線材成形機及び線材挟持力制御プログラム

【課題】ローラ駆動用の電力の無駄な消費を削減することが可能な線材成形装置及び線材挟持力制御プログラムを提供する。

【解決手段】本発明の線材成形機10は、1対のローラ41,51にて送給した線材90を成形工具24に衝合して湾曲形状に成形して線材成形品の製造において、線材90の線径をd、引張り強さをσ、ローラ41,51との間の静摩擦係数をμ、ローラ41,51とのスリップを防ぐための安全率をk、ローラ41,51の対の数をn、線材成形品の各部位の曲率半径をD/2、挟持力をNsとした場合に、線材成形品の展開長分の線材のうち成形工具に到達した位置毎の挟持力Nsが、Ns=k・σ・d3/(4nμD)、になるように制御する。

(もっと読む)

コイル成形方法およびコイル成形用金型

【課題】曲げ加工に伴う被膜厚さの減少を抑制でき、また、形状の変形による占積率の低下を抑制できるコイル成形方法およびコイル成形用金型を提供する。

【解決手段】コイル1を曲げ加工する前に、所定の予備成形を行う。予備成形は、曲げ加工前の直線状態のコイル1に対して、曲げ加工後の略R部を含む範囲に対し、幅方向の寸法を圧縮して小さくする圧縮加工である。この時、予備成形を行わずに曲げ加工を行った場合に、その曲げ加工により生じる幅方向の膨らみ量と略同じ寸法だけ幅方向の寸法を圧縮する。これにより、曲げ加工時の導体素材1aの膨らみを抑制できるので、導体素材1aの形状が大きく変化することはなく、占積率の低下を抑制できる。また、曲げ加工後にR部の内側根元部に生じる膨らみを圧縮する必要がないので、圧縮により被膜1bが潰されて薄くなることはなく、隣接するコイル1との電気的な絶縁を確保できる。

(もっと読む)

線材成形機

【課題】 単純な構成を維持して、機械の低振動操作が達成され線材成形機を提案する。

【解決手段】 各工具(15;17;18)は送り動作を介して、線材(3)から離れた初期位置から、線材(3)における作用位置まで移動される。線材(3)は凹部(14)を通り、機械(1)の作業領域へ送り込まれる。各工具は、工具板(7)と相対的な各工具の送り動作方向において、工具板に固定され、且つ各工具の作用位置への送り動作は、対応する工具板の動作によってのみ行われる。工具板は第2板(8)に嵌合されると共に、第2板と相対的な第1方向(x)に沿って変位可能である。第2板(8)は、機枠(4)と相対的な第2方向(y)に沿って変位可能である。両方向(x,y)夫々は、線材成形機(1)の鉛直垂直軸(H−H)に対して、各々45度の傾きを有すると同時に、互いに直角をなす。

(もっと読む)

ばね製造機

【課題】線材を送出するクイルと、線材をばねに加工する加工ツールとの相対位置を精度良く調整し、また一つのばねを製造するときに送出することができる線材の長さ、線材に対する折り曲げ又は回転等の制約を回避して、所望のばねを製造し、小型化を図ることができるばね製造機を提供する。

【解決手段】線材送りユニット3から送出される線材の移動域をZ軸とするXYZ直交座標系の、X軸方向に移動する移動板W3、Y軸方向に移動する移動板W2、及びZ軸方向に移動する移動板W1を備える支持体Wに、開口部を開設して、該開口部にクイル4を配置し、前記支持体Wに、線材をばねに加工する加工ツールTを保持するツール保持具15cを設けることにより、クイル4の周囲に配置してある支持体Wを移動させて、前記クイル4と前記加工ツールTとの相対位置を精度良く調整する構成とした。

(もっと読む)

連続型入れ子構造のバネ及びその製造

本発明は、次の各工程:−ディスク(20、30)の間にワイヤ(T)を通し、−ワイヤ(T)をローラA(10)に当てて方向を変え、−所望の方向(a、b)に巻き取る、という各工程を含む、入れ子式で連続且つ均一なバネ製造方法において、二枚の支持体の間に該バネが置かれたときに弾性と伸縮運動とが確実に提供されるように製造するために、バネ(Y)の製造方法として、前記バネ(Y)を得るにあたり、ローラーA(10)の方向を変え、同一のワイヤであるワイヤ(T)を逆方向に巻き取ることで内側/外側のバネ(Y2、Y1)を製造することを含む方法に関する。 (もっと読む)

角型螺旋箍成形装置及びその成形方法

【課題】有効的に角型螺旋箍を製造することができる角型螺旋箍成形装置を提供する。

【解決手段】角型螺旋箍成形装置及びその成形方法において、中心回転部と、第1回転部と、複数の軸方向鉄筋纏部及び鉄筋彎曲装置とを含み、前記中心回転部は、前記第1の回転部とに並列設置し、且つ、軸方向に沿った前記第1回転部の前記中心回転部に対向する移動を介すると共に、前記鉄筋彎曲装置を鉄筋投入側に設置して、前記鉄筋投入側から鉄筋を前記中心回転部に送入した時、前記位置きめ部によって、当該鉄筋を挟持し、且つ、鉄筋圧製部を前記位置きめ部に対向させて圧制移動をすることにより、鉄筋において鉄筋彎曲部を形成させ、尚、前記中心回転部の回転作動を介して、前記軸方向鉄筋纏部との係止により、角型螺旋箍を有効的に形成する。

(もっと読む)

曲げ加工装置

【課題】

線材の曲げ部分の変形,損傷を防止する。連続的に曲げ加工できるようにする。

【解決手段】

テープ状の線材Wの幅方向に相対して内治具1,外治具2が配置され、テープ状の線材Wの厚さ方向に相対して表側規制部材3,裏側規制部材10が配置されている。表側規制部材3,裏側規制部材10によって厚さ方向が規制された線材Wを内治具1を曲げ支点とした外治具2の回動によって押圧する。裏側規制部材10は、回転して外治具と一体的に線材Wの長さ方向へ移動するローラである。

(もっと読む)

スプリング製造装置

【課題】異なる駆動方式のツールユニットに対して駆動源を共通の形式とし、ツールユニットごとの交換やモータの取付位置を変更しなくとも、異なる駆動方式に容易に変更できるスプリング製造装置の実現。

【解決手段】成形テーブル(20)上のスプリング成形空間に送り出されるワイヤ(W)をツールにより曲げ加工してスプリングを製造するスプリング製造装置において、ツール支持手段(30,40,50)は、互いに異なる駆動方式でツールを駆動する第1及び第2のツール支持手段を含み、駆動力伝達手段(70)は、前記第1及び第2のツール支持手段が選択的に連結可能な共通化された駆動軸(71)を有しており、前記第1のツール支持手段(30)は、前記駆動軸の駆動力を前記ツールに伝達する第1の駆動機構(32)を有し、前記第2のツール支持手段(40)は、前記駆動軸の駆動力を前記ツールに伝達する第2の駆動機構(41)を有する。

(もっと読む)

結束機におけるワイヤのカール径調整機構

【課題】着脱の前後でカール径が変わることがなく、かつ部材に要求される加工精度を低減する。

【解決手段】ガイド板7に立設された2本のガイドピン11、12を、ガイド部材8に形成されたガイドピン嵌合穴13、14に収納し、ガイドピン11、12に固定ネジ23a、23bを螺合して固定するとともに、一方のガイドピン12をそれに対応するガイドピン嵌合穴14に遊びをもって嵌合させ、このガイドピン嵌合穴14の内側面とガイド部材8の外側面とに貫通するネジ穴20、21を形成し、これらのネジ穴20、21にねじ込まれた埋め込みネジ22a、22bの先端をガイドピン11、12の周面に係合させてガイド板7に対するガイド部材8の角度を調整する。

(もっと読む)

網体および網体の製造方法ならびにその装置

【課題】 異なる大きさの網目を備えた網体を簡単に製造できる方法およびその製造装置を提供することである。

【解決手段】 網体の製造方法は、複数の山形状列線27、28の屈曲部27a、28a同士が相互に重ね合わされて形成された大ループ状部30と小ループ状部29とにおける一つおきの小ループ状部29を、先送用挟持具4aで上下から挟んで捻ることにより小網目32を形成し、該小網目32を順次形成しながら山形状列線31を先送りした後、該先送りした箇所から山形状列線31を引き戻して残りの小ループ状部29を後戻用挟持具4bで上下から挟んで捻ることにより小網目32を順次形成することである。

(もっと読む)

格子けたを製作するための方法及び装置

少なくとも1本のアッパコードと、少なくとも1本のアンダコード(U,U′)と、アッパコードとアンダコードとの間で往復して延びるジグザグ状に曲げられた、アッパコード側の曲げ頂点及びアンダコード側の曲げ頂点を有する、それぞれアッパコード及びアンダコードに溶接された少なくとも1本の支材ワイヤ(Z,Z′)とから成る格子けた(G,G′)を製作するための方法において、1つの格子けた(G,G′)における支材ワイヤ(Z,Z′)の隣接した曲げ頂点(S,S′)の間隔(T,T′)を異なるように選択し、有利には格子けた(G,G′)の端部における前記間隔(T′)を、格子けた(G,G′)の中央域におけるよりも狭く選択し、アンダコード(U,U′)を様々な供給平面(X−X,X′−X′)内へ供給することができ、格子けた(G,G′)を規定された切断位置で、連続的に製作された材料ストランドから分断する。  (もっと読む)

(もっと読む)

1 - 15 / 15

[ Back to top ]