Fターム[4E081AA05]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 目的、効果(突合せ溶接) (656) | 品質向上 (454) | 溶接欠陥の防止 (135) | 割れ、クレータ割れ (18)

Fターム[4E081AA05]に分類される特許

1 - 18 / 18

MIG溶接継手構造

【課題】アルミニウム材と鋼材との重ね隅肉部をMIG溶接して得られる継手構造において、その継手部位の健全性を高めて、継手強度を効果的に向上せしめ、また曲げ加工等の加工に際して、継手部位に割れ等の欠陥が惹起されることのない、MIG溶接継手構造を提供すること。

【解決手段】所定のアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、所定の溶加材を用いて、MIG溶接して得られる継手構造において、その溶接部位におけるビードと鋼材との接合界面に形成される金属間化合物層の最大厚さを、0.5〜10μmの範囲内とすると共に、ビード止端部位における金属間化合物層の厚さを、0.5〜3.0μmとする。

(もっと読む)

ロングレールの製造方法

【課題】従来と比較して溶接部の疲労強度が向上したロングレールの製造方法を提供する。

【解決手段】本発明に係るロングレールの製造方法は、少なくとも2本のレールをエンクローズアーク溶接し、溶接部に形成されたビードの止端部、及び前記ビードの不連続部分に超音波ピーニング処理を行うロングレールの製造方法であって、前記超音波ピーニング処理に用いる打撃用部材を、5mm/秒以上10mm/秒以下の速度で前記止端部及び前記不連続部分に沿って3パス以上移動させることを特徴とする。

(もっと読む)

オーステナイト系ステンレス鋼及びオーステナイト系ステンレス鋼溶接方法

【課題】再熱割れを防止可能で、かつ安価に製作可能な粗粒組織からなるオーステナイト系ステンレス鋼を提供する。

【解決手段】本発明に係るステンレス管は、ニオブ又はチタンを含むステンレス鋼から形成されている。このステンレス鋼のビッカーズ硬度は200以下である。ニオブを含むステンレス管は、オーステナイト結晶粒度番号で1以上7未満の粗粒組織から構成されている。また、チタンを含むステンレス管は、オーステナイト結晶粒度番号で3以上6未満の粗粒組織から構成されている。このように形成されたニオブ又はチタンを含むステンレス管は、500℃以上800℃以下の温度範囲で長期間にわたって使用しても、溶接部の近傍に再熱割れを生じることはない。

(もっと読む)

ケージロール拘束方法

【課題】より肉厚の大きい鋼管において、溶接剥れをおこさずに仮溶接を行うことを可能にすることにある。

【解決手段】鋼管原管の外周面を取り巻くように各々所定拘束角度に配置された複数個のケージロールで前記鋼管原管を拘束しつつ荷重を加えて、前記鋼管原管の連続仮付け溶接が行われる突合せ部のギャップをなくすUOE鋼管のケージロール拘束方法において、ケージロール拘束から解放された際の鋼管仮付け溶接部に生ずる負荷が最小となるように前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とするUOE鋼管のケージロール拘束方法である。

(もっと読む)

溶接性に優れた多電極サブマージアーク溶接方法

【課題】溶接部に高温割れ欠陥が発生するのを抑制できるとともに、高い生産性を備える、溶接性に優れた多電極サブマージアーク溶接方法を提供する。

【解決手段】溶接速度v(m/min)で、開先角度が2θ(°)、開先深さがd(mm)とされた厚鋼板1を溶接する際、複数の電極5の総数Nが3の場合は、第2の電極52の先端部52aを次式{(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ)}で表される振幅w1(mm)とし、複数の電極5の総数Nが4以上の場合は、第2の電極52の先端部52aを上記振幅w1(mm)とするとともに、第3の電極53の先端部53aを次式{(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ)}で表される振幅w2(mm)として、次式{0.6≦f(Hz)/v(m/min)}で表される周波数f(Hz)で、溶接線方向と交差する方向にウィービングさせつつ溶接する。

(もっと読む)

UOE鋼管の製造方法

【課題】溶接材料の管理や余分なプレス加工を伴うことなく、引張強度が800MPa以上であり、外径が500mm以上であるとともに肉厚が6mm以上であるUOE鋼管の溶接部の横割れを防止することができるUOE鋼管の製造方法を提供する。

【解決手段】引張強度が800MPa以上であるオープンパイプ1の縁部に形成された開先加工部2に内面溶接および外面溶接を行う前に、オープンパイプ1の外面1aおよび/または内面1bにおける、オープンパイプの周方向へ開先加工部2に連続する所定の領域Aのスケールを除去した後に、内面溶接および外面溶接を行う。

(もっと読む)

突き合わせガスシールドアーク溶接継手および方法

【課題】本発明は、海底パイプラインの現地敷設工事などで適用される、鋼管端部どうしの突き合わせガスシールドアーク溶接のルートパス溶接において、鋼管のグレード(材質)によらず、溶接速度を現状以上の1.5m/min以上で行っても高温割れを発生させず、かつ上向き姿勢で平滑な溶接ビードとなり、安定した溶接品質となるような溶接方法および溶接装置を提供することを目的とする。

【解決手段】鋼管どうしの突合せガスシールドアーク溶接のルートパス溶接において、突き合わせ部の開先部分の開先角度を3度以上5度以下、ルートフェイスを1.0mm以上1.5mm以下、開先ルート部の幅を3.5mm以上4.7mm以下としたU字開先形状とし、溶接後の裏波ビード幅が4.5mm以上となり、溶接ビードの断面形状における溶接ビードの全高さに対する裏波側からのデンドライト組織の高さの比が0.5以上とする。

(もっと読む)

異材継手構造及びその製造方法

【課題】低合金鋼製配管の外面側におけるボンドマルテンサイトによる表面割れの発生を防止する。

【解決手段】低合金鋼製配管2の先端部に設けられ、ニッケル基合金からなる肉盛溶接部7と、肉盛溶接部7と低合金鋼製配管2の先端部との境界部外面を覆うように設けられ、ニッケル基合金からなる境界溶接部8と、肉盛溶接部7とステンレス鋼製配管3の端部との間に設けられ、ニッケル基合金からなる溶接接合部9とを備え、肉盛溶接部7及び溶接接合部9をなすニッケル基合金は、境界溶接部8をなすニッケル基合金よりも、クロム含有量が高く且つニッケル含有量が低く構成されて応力腐食割れの感受性が低いものであり、境界溶接部8をなすニッケル基合金は、肉盛溶接部7及び溶接接合部9をなすニッケル基合金よりも、ニッケル含有量が高く且つクロム含有量が低く構成されてボンドマルテンサイト状組織の生成の感受性が低いものである

(もっと読む)

ジルコニウム(Zr)製ベローズ

【課題】過酷な成形加工に耐えるジルコニウム(Zr)製薄肉パイプを造管し、これまで存在していない、耐食性の優れたジルコニウム製の液圧成形もしくは、ロール成形ベローズを提供する。

【解決手段】ジルコニウム製薄肉ベローズを成形するため、使用されるジルコニウム製薄肉溶接パイプの造管過程において、溶接金属及び熱影響範囲での酸素プラス窒素の含有量の増加を、100ppm以下に抑制することより、ジルコニウム製ベローズの液圧成形もしくはロール成形を可能とした。

(もっと読む)

T字型完全溶込み溶接構造体の脆性き裂伝播停止性能の品質管理方法

【課題】T継手溶接部に沿って伝播する脆性き裂の伝播を精度良く停止できる品質管理方法を提供する。

【解決手段】溶接構造体は、突合せ溶接継手によって接合された鋼板Aと、前記突合せ溶接継手と交差するように完全溶込み溶接で接合された鋼板Bと、からなり、前記鋼板Aの突合せ溶接継手における下端部近傍はCO2溶接部を形成している。本発明の品質管理方法は、前記鋼板Aの表面に生じる延性破壊領域および脆性破壊を生じない領域を有する解析モデルに基づき、前記CO2溶接部の表層部の脆性破面遷移温度、CO2溶接長、及び前記鋼板Bの脆性き裂伝播停止性能の関係式を求める第1の工程と、前記関係式に基づき、溶接構造体の脆性き裂伝播停止に有用な、前記脆性破面遷移温度等の範囲を決定する第2の工程と、を含んでいる。

(もっと読む)

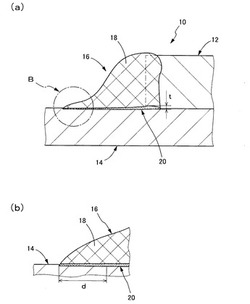

重ねすみ肉溶接方法

【課題】2枚の鋼板を重ね合わせ、上板端部と下板を溶融して溶接する重ねすみ肉溶接において、部材の軽量化から重ね代を少なくした場合に、凝固割れや液化割れなどの高温割れが発生しない重ねすみ肉溶接方法を提供する。

【解決手段】2枚の鋼板を重ね合わせ、上板端部と下板を溶融し、該上板端部に沿って溶接する重ねすみ肉溶接方法において、上記下板の端部より、下記(A)式で規定される最小長回避距離L1以上離れた位置、または、上記下板の端部より、下記(B)式で規定される最大短回避距離L2以下の位置に溶融部を形成することを特徴とする重ねすみ肉溶接方法。

L1(mm)=−0.08×V−h+8 ・・・(A)

L2(mm)=−0.08×V+h+3 ・・・(B)

但し、Vは溶接速度(mm/秒)、hは下板の板厚(mm)を表す。

(もっと読む)

耐横割れ性に優れた高強度UO鋼管のシーム溶接方法

【課題】 引張強度が800MPa以上の高強度UO鋼管を製造する際に、溶接コストの増大や生産性の低下を引き起こすことなく、シーム溶接部の溶接金属における横割れ発生を確実に防止できる高強度UO鋼管のシーム溶接方法を提供する。

【解決手段】 引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度(Tin)がTin≧0.6×[内面溶接金属のAC1変態温度]の関係式を満足する高強度UO鋼管のシーム溶接方法。

(もっと読む)

ガスシールドアーク溶接方法

【課題】厚鋼板を狭開先(すなわち開先角度50°以下)で突合せ溶接する際に安定した溶け込みが得られ、初層の高温割れを防止し、かつ溶接ビードの外観が良好なガスシールドアーク溶接方法を提供する。

【解決手段】溶接トーチをオシレートさせながら溶接を行なうガスシールドアーク溶接方法において、オシレートの溶接線に平行な成分が10〜45mmの範囲内で毎分30〜150回オシレートさせながら開先角度50°以下のガスシールドアーク溶接を行なう。

(もっと読む)

耐高温割れ特性に優れた高Niフラックス入りワイヤおよびこれを用いた隅肉溶接方法

【課題】 強度及び靭性並びに耐高温割れ特性に優れた隅肉溶接用高Niフラックス入りワイヤおよびこれを用いた隅肉溶接方法を提供する。

【解決手段】 鋼製外皮内に充填フラックスを充填してなる隅肉溶接用フラックス入りワイヤにおいて、ワイヤ全体で、金属または合金として、ワイヤ全質量に対する質量%で、C:0.01〜0.15%、Si:0.05〜0.8%、Ni:5.0〜12.0%、Mn:1.0〜3.5%を含有し、かつCaを、Ca含有量[Ca%]とMn含有量[Mn%]との関係が、[Mn%]+1.4×[Ca%]:1.5〜3.7%となるように含有すると共に、P:0.02%以下、S:0.01%以下に制限し、さらに、前記充填フラックスに、ワイヤ全質量に対する質量%で、SiO2、Al2O3、Na2O、および、K2Oのうちの1種又は2種以上を、これらの合計量が0.05〜1.0%となるように含有する。

(もっと読む)

溶接構造体

【課題】脆性亀裂の伝播を停止させる溶接構造体であって、合金を多く含む高コストなアレスター材を用いず簡単な加工により、脆性亀裂が万一発生した場合でも大規模破壊に至る前にその伝播を停止させるようにした溶接構造体を提供する。

【解決手段】2枚の金属板2aが溶接により継ぎ合わされてなる接合板2と、接合板2に溶接により接合される被接合板4と、を備え、2枚の金属板2a間の溶接継手部6が、被接合板4に向かって接合板2と被接合板4との接合位置付近まで延びている溶接構造体において、溶接継手部6が被接合板4に向かう方向において、溶接継手部6と被接合板4とが接触しないとともに、溶接継手部6と被接合板4との間に接合板2と被接合板4とを接合する溶接部が存在しないように構成されている。

(もっと読む)

溶接部脆化割れ特性に優れた高強度溶接鋼管

【課題】内外面からシーム溶接を行う引張強度が850MPa以上である高強度溶接鋼管のシーム溶接部に生じる、水素起因の横割れを防止する方法を提供する。

【解決手段】引張強度が850MPa以上の鋼板を筒状に成形し、突合せ部を内外面からサブマージアーク溶接する溶接鋼管の製造方法において、溶接方向の全長にわたり、溶接金属の肉厚方向の高さを0.2〜10%減少させることを特徴とする溶接金属の脆化割れ性に優れた溶接鋼管の製造方法。

(もっと読む)

デッキプレートの補強方法、および補強構造

【課題】大電流パルスMAG溶接方法を用いて、Uリブ等の閉断面構造の補強材とデッキプレートとの溶接を完全溶け込み溶接とする技術を提案し、溶接部分における疲労強度の向上を図ること。

【解決手段】閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接する。リブの止端部は大電流パルスMAGによるガウジングレス完全溶込み溶接方法で溶接する。

(もっと読む)

溶接金属の耐水素脆化割れ特性に優れた高強度溶接鋼管とその製造方法

【課題】本発明は溶接部脆化割れ特性に優れた高強度溶接鋼管、及びその製造方法を提供する。

【解決手段】引張強度が850MPa以上でシーム溶接を内外面から行い、その後、拡管あるいは縮管矯正を行う溶接鋼管の製造法において、前記鋼管の内外面で先行する溶接金属の水素濃度が前記矯正までの間に常温で100g当たり、0.2cc以下であることを特徴とする溶接金属の耐水素脆化割れ特性に優れた溶接鋼管の製造方法、及び先行する溶接金属の水素濃度が常温で100g当たり、0.2cc以下であることを特徴とする溶接金属の耐水素脆化割れ特性に優れた溶接鋼管。

(もっと読む)

1 - 18 / 18

[ Back to top ]