Fターム[4E081AA08]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 目的、効果(突合せ溶接) (656) | 品質向上 (454) | 継手性能の確保(強度、疲労、脆性破壊) (211)

Fターム[4E081AA08]に分類される特許

61 - 80 / 211

配管溶接方法

【課題】溶接箇所から離れた位置に誰でも簡単に傷付けることなくバルーンをセットできるうえ、長時間に亘ってバルーンを配管に密着させることができ、配管の突き合わせ溶接を確実に行うこと。

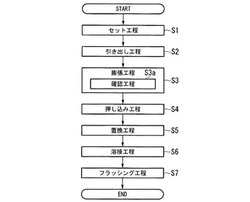

【解決手段】水溶性のバルーンを利用して配管を突き合わせ溶接する方法であって、萎んだバルーンを配管内に押し込むと共に接合端から離間した位置にセットする工程(S1)と、導入筒の先端を配管の外側に引き出す工程(S2)と、バルーン本体を膨張させて配管に密着させる工程(S3)と、導入筒の先端を閉塞した後、膨張したバルーン本体と配管との間に押し込む工程(S4)と、両配管の接合端同士を突き合わせて内部空間を不活性ガスに置換する置換工程(S5)と、両配管の突き合せ部分を溶接する工程(S6)と、両配管内に流体を供給してバルーンを溶解させるフラッシング工程(S7)と、を備えている配管溶接方法を提供する。

(もっと読む)

車軸ケース

【課題】バックプレートタイプの車軸ケースよりも部品点数を削減できるだけでなく、バックプレートタイプの車軸ケースと同等以上の強度を有する車軸ケースを提供する。

【解決手段】本体12の長手方向の端面とスピンドル14の長手方向の端面の外径及び板厚を略等しくするだけでなく、図4(B)に示すように、本体12の前記長手方向端面における板厚の中心線CTと、前記スピンドル14の前記長手方向端面における板厚の中心線CTとをスムーズに繋ぐようなスピンドル形状とした。

(もっと読む)

薄鋼板の隅肉アーク溶接方法

【課題】 溶接速度80cm/min超150cm/min以下でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 本発明は、1.6〜6mm厚の鋼板の隅肉アーク溶接を、フラックス入りワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板とアーク溶接用フラックス入りワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

(もっと読む)

T字型完全溶込み溶接構造体の脆性き裂伝播停止性能の品質管理方法

【課題】T継手溶接部に沿って伝播する脆性き裂の伝播を精度良く停止できる品質管理方法を提供する。

【解決手段】溶接構造体は、突合せ溶接継手によって接合された鋼板Aと、前記突合せ溶接継手と交差するように完全溶込み溶接で接合された鋼板Bと、からなり、前記鋼板Aの突合せ溶接継手における下端部近傍はCO2溶接部を形成している。本発明の品質管理方法は、前記鋼板Aの表面に生じる延性破壊領域および脆性破壊を生じない領域を有する解析モデルに基づき、前記CO2溶接部の表層部の脆性破面遷移温度、CO2溶接長、及び前記鋼板Bの脆性き裂伝播停止性能の関係式を求める第1の工程と、前記関係式に基づき、溶接構造体の脆性き裂伝播停止に有用な、前記脆性破面遷移温度等の範囲を決定する第2の工程と、を含んでいる。

(もっと読む)

溶接条件設定方法、溶接条件設定装置及び溶接システム

【課題】強度及び変形量(変形角度)の双方を満足するT形継手構造材Wを容易に算出可能な溶接条件設定方法、溶接条件設定方法装置、溶接システムを提供すること。

【解決手段】T形継手構造材Wを形成するための溶接条件設定方法であって、第1の板材と第2の板材の材質及び板厚と前記T形継手構造材Wに要求される要求強度とを入力手段を介して演算部に入力する工程S1と、前記第1の板材と前記第2の板材の材質及び板厚と前記要求強度とに基づいて、前記第1の板材と第2の板材の脚長及び溶込み率を前記演算部が算出する工程S2と、前記脚長及び前記溶込み率を形成するための溶接条件を前記演算部が算出する工程S3と、前記溶接条件に基づいて溶接した場合に前記T形継手構造材Wにおいて生じる前記第1の板材の変形角度を前記演算部が算出する工程S4とを備えることを特徴とする。

(もっと読む)

管寄せ管台の溶接構造

【課題】管台と管寄せの間に別部材を介在させず、即ち部品点数を増やすことなく、管台のクリープおよび疲労損傷耐久性を向上させることができる管寄せ管台の溶接構造を提供する。

【解決手段】フェライト鋼からなる管寄せの外周壁に、曲げ加工部を有する複数個の管台を溶接によって接続される管寄せ管台の溶接構造において、前記管台はオーステナイト系ステンレス鋼で形成され、前記管寄せに、前記オーステナイト系ステンレス鋼製の管台が、Ni基合金の溶接材料を用いた溶接によって接続される。また、前記管寄せ外周壁の外表面における管台溶接位置周囲に、環状の溝が刻設され、該溝の内側に管台接合面を形成され、前記管台と前記管台接合面とが略同一径をもって連続的に繋がるように、前記管台と前記管台接合面との先端部を突き合わせて突き合わせ開先が形成され、該突き合わせ開先がNi基合金材料を用いて溶接される。

(もっと読む)

差込溶接式管継手の溶接法

【課題】 溶接入熱の多少のバラツキがあっても、十分な溶込みが得られる差込溶接式管継手の溶接法を提供する。

【解決手段】 差込溶接式管継手のすみ肉溶接予定部位150に、母材(ソケット110または配管120)、または溶接材料と略同材質からなる断面形状が二等辺三角形の小リング130を介挿し、小リングの縦辺131とソケットの差込口111の端面112とを当接させ、第1パス(初層)において小リング130と配管の管外面121部とを溶融・溶接を行なうと共に、ソケットの端面112部とを同時に溶融・溶接する。

(もっと読む)

疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法

【課題】溶接施工時間を犠牲にすることなく、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、重ねすみ肉アーク溶接継手およびその製造方法を提供する。

【解決手段】C:0.01〜0.2%、Si:0.01〜3.0%、Mn:0.1〜3.0%、P:0.05%以下、S:0.0005〜0.01%、Al:0.005〜0.05%を含有し、a群:Cr、Mo、Wの1種又は2種以上を合計で0.3〜1.5%、b群:N:0.006〜0.02%のうちの1群又は2群を含み、残部鉄及び不可避的不純物からなる鋼板の重ねすみ肉アーク溶接継手であって、該溶接部の溶接線方向に垂直な断面における下板表面上の溶融境界線をA点とし、A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置をB点とするとき、直線ABと下板表面とがなす止端角度βが0度超30度未満であることを特徴とする。

(もっと読む)

マルテンサイト系ステンレス鋼管円周溶接継手の製造方法

【課題】耐粒界応力腐食割れ性に優れた溶接熱影響部を有する鋼管円周溶接継手の製造方法を提案する。

【解決手段】マルテンサイト系ステンレス鋼管の端部同士を突き合わせ、円周方向に多層の溶接パスからなる溶接を施して円周溶接部を形成するに際し、少なくとも1層の溶接パスによる溶接熱サイクルにより鋼管内表層のピーク温度Tpで950℃以上に加熱されたHAZに、耐粒界応力腐食割れ性を向上させる熱サイクルが付与されるように、その後の溶接パスを調整して溶接する。具体的には、少なくとも1回の溶接パスを、TpがA1点超えでかつ950℃以下の温度となる溶接パスとし、続く溶接パスをTpがA1点以下となる溶接パスとする。また、その後の溶接パスを、TpがA1点以下となる溶接パスとし、かつ該その後の溶接パスの総入熱パラメータPtotalが12500以下又は14500以上となる溶接パスとする。

(もっと読む)

重ね隅肉接合材の設置方法及び構造

【課題】アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材における接合部たる継手部分の耐食性を、より簡便な手法により効果的に向上せしめ得る重ね隅肉接合材の設置方法及び構造を提供すること。

【解決手段】アルミニウム板12と鋼板14とを重ね隅肉溶接して得られる接合材10を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、接合材10における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、かかる接合材10における前記アルミニウム板12部位が、接合材10における前記鋼板14側のビード止端部20よりも鉛直方向上方に位置するように、かかる接合材10を配設するようにした。

(もっと読む)

溶接接合構造

【課題】T形継手及びL形継手において十分な強度性能が得られるようにした溶接継手構造を提案する。

【解決手段】第1接合材1の一方の側面1aに対して第2接合材2の端面2bを略直交方向から突合せてこれら両者を溶接にて接合して得られる溶接継手構造において、第1接合材1の一方の側面1aに該一方の側面1a上に開口する嵌入凹部3を形成し、該嵌入凹部3に第2接合材2の端部2aを嵌入させた状態で、第1接合材1の他方の側面1b側に配置した溶接熱源Hから一方の側面1a側に向けて溶接熱を加えるように構成する。係る構成によれば、第1接合材1における嵌入凹部3の底壁面3aから側壁面3bにかけての屈曲部分と、第2接合材2の端面2bから側面2cにかけての屈曲部分が、溶融金属層を介して溶融接合されるとともに、該溶融金属の一部が第1接合材1の接合面1aと第2接合材2の側面2cとの隅部に適度に現出してここに良好な形体で隅肉が形成され、溶接強度に優れた信頼性の高い溶接接合構造が得られる。

(もっと読む)

配管接合方法

【課題】配管内において好適に流体が流れるように配管同士を接続することが可能な配管接合方法について提供する。

【解決手段】一方の配管1の端面1aに他方の配管2の端面2aを当接させる配管当接工程と、一対の配管1,2の当接部分の外周に形成された開先5にアーク溶接を行うアーク溶接工程と、を備え、一方の配管1の端面1aの内周側には、配管の軸方向外側に突出した環状の内側環状突出部10が形成され、他方の配管2の端面2aの内周側には、内側環状突出部10の外周側に嵌め合わされると共に軸方向外側に突出した環状の外側環状突出部22が形成されており、配管当接工程において、内側環状突出部10に外側環状突出部22を嵌め合わせたときに、一対の配管1,2は、その内壁面1b,2bが平坦となるように形成されている。

(もっと読む)

耐圧潰性に優れた溶接鋼管およびその製造方法

【課題】管の真円度および変形性能を低下させることなく、高生産性かつ低コストで製造できる、耐圧潰性に優れた溶接鋼管を提供する。

【解決手段】質量%で、C:0.03〜0.08%、Si:0.01〜0.50%、Mn:0.50〜1.75%、Al:0.08%以下、Nb:0.005〜0.060%およびTi:0.005〜0.040%を含有し、残部Feおよび不可避的不純物の成分組成を有する溶接鋼管であって、第2相組織の体積分率を2%以下、管の表層と管厚み方向中心部とのビッカース硬さの差を40以内、かつ管周方向の圧縮降伏応力を周方向の引張降伏応力の0.85倍以上とする。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つアルミニウム材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とアルミニウム材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルスMIG溶接操作を施して、重ね隅肉継手を製造した。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つAl材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とAl材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルス電流を流して、鋼材端面に対してMIG溶接操作を施した。

(もっと読む)

溶接継手の製造方法

【課題】管の端面の溶け落ちやフランジの熱歪みが抑制されるとともに溶接品質を十分に満足することができる溶接継手の製造方法を提供する。

【解決手段】管1と板状のフランジ2から成る溶接継手の製造方法であって、フランジ2の貫通孔3の小径部3a内に管1の端面1aを途中配置した状態で、貫通孔3の大径部3bと小径部3aを繋ぐ段部3cの最内側に角部3dを形成し、角部3dに電極5aを指向させてTIG溶接トーチ5を回動し、段部3cを溶融して管1を全周溶着する。

(もっと読む)

鉄筋の溶接方法及びその溶接部探傷方法

【課題】鉄筋を建築や土木構造物の現場で溶接するとき、溶接継手部に鋭角的な窪み等の欠陥が生じることを防止して機械的強度が良好な鉄筋溶接継手を形成する。

【解決手段】鉄筋1a,1bの軸線方向の先端部に、鉄筋1a,1bと比較して炭素当量が低く、溶接性が良好な材料の丸鋼3a,3bを技術的に充分に管理された工場で接合する。丸鋼3a,3bを有する鉄筋1a,1bを建築や土木構造物の現場で接合するとき、丸鋼3a,3bの先端部を位置決めして被覆アーク溶接法や炭酸ガスアーク溶接法などで溶接して溶接継手4を形成する。

(もっと読む)

溶接鋼管の製造方法

【要 約】

【課 題】 溶接鋼管のシームをサブマージアーク溶接で接合するにあたって、両面1層盛り溶接を行ない、靭性に優れたHAZを有する溶接鋼管を製造する方法を提供する。

【解決手段】 溶接鋼管のシームの外面側と内面側をサブマージアーク溶接にてそれぞれ1層ずつ溶接する溶接鋼管の製造方法において、内面側の溶接における溶接入熱HIIN(J/cm)と外面側の溶接における溶接入熱HIOUT(J/cm)の比が1.1≦HIOUT/HIIN≦1.5を満足し、かつHIIN(J/cm)と溶接鋼管の厚みt(mm)がHIIN≦231×t1.56を満足する。

(もっと読む)

薄鋼板の隅肉アーク溶接方法

【課題】 溶接速度80cm/min超でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 1.6〜6mm厚の鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板を、C=0.001〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%を含有し、残部鉄及び不可避不純物からなる、TS280〜600MPa級の鋼板とし、前記ソリッドワイヤを、C=0.03〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%、Cu≦0.5%を含有し、残部鉄及び不可避不純物からなるソリッドワイヤとし、更に、前記鋼板とアーク溶接用ソリッドワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

(もっと読む)

溶接継ぎ手構造及びビーム

【課題】連結杆(桟等)の端部を被連結杆(支柱等)の長手方向側面に突き当てて両者をアーク溶接により連結する溶接継ぎ手構造において、連結部分の強度を飛躍的に高めることができるようにする。

【解決手段】連結杆4はパイプ素材によって形成されていると共にこの連結杆4の端部にはパイプ素材を径方向に潰すことによって形成した扁平形状の継ぎ手端部10が設けられており、この継ぎ手端部10まわりを一周させるようにしつつ被連結杆3との突き当て部分を隅肉溶接することで連結杆4と被連結杆3との連結部分にエンドレスのビード部19が形成されている。

(もっと読む)

61 - 80 / 211

[ Back to top ]