Fターム[4E081AA08]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 目的、効果(突合せ溶接) (656) | 品質向上 (454) | 継手性能の確保(強度、疲労、脆性破壊) (211)

Fターム[4E081AA08]に分類される特許

161 - 180 / 211

電動弁および電磁弁

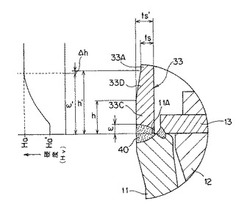

【課題】ケース肉厚の増大による励磁力効率の低下を招来することなく、溶接熱影響による許容応力の低下を補償して所要の耐圧破壊強度を得ることを達成したうえで、ロータケースの材料費の削減、高い生産性によって低廉化を図ること。

【解決手段】ロータケース33の弁ハウジング11に対する突合せ溶接部の肉厚ts’をコイル装着部の肉厚tsに比して厚くし、ロータケース33は溶接端縁部の肉厚に相当する肉厚の素材を深絞り加工した深絞り加工品とする。

(もっと読む)

鉄道車両の構体材溶接接合方法とそれに用いる継手構造

【課題】構造を複雑化することなく、軽量化も特に損なわないで、十分な強度が長期に確保できるようにする。

【解決手段】アルミニウム系の押出し形材よりなりダブルスキン構造を有した構体材対1、2の側縁1a、2a間において、内面板1c、2cどうしの突き合せ部と、外面板1b、2bどうしの突き合わせ部とを、溶接して接合し構体を形成するのに、外面板1b、2bどうしおよび内面板1c、2cどうしの突合せ部が形成する溶接のグルーブ17まわりにおける溶接後の強度弱点域30に対応する部分を通常値よりも増厚しておき、突合せ部を溶接し接合する。

(もっと読む)

被覆鋼管の製造方法

【課題】鋼管の外面と被覆材の内面との間に形成される空間に残留する残留空気が減少され,防食能力の優れた被覆鋼管を提供する。

【解決手段】鋼管2の外面の少なくとも一部を全周に亘って複数の被覆材3〜7で被覆する際に,各被覆材3〜7のうちの1枚を鋼管2の外面に周方向に巻付ける度に,巻付けられた被覆材3〜7の外面に複数のベルト60を周方向に巻付けて結束し,巻付けられた被覆材3〜7を鋼管2の外面に緊締固定し,被覆材3〜7を鋼管2の外面に密着させてから溶接による1次仮付けを行う。

(もっと読む)

ステンレス鋼の溶接継手

【課題】継手疲労強度に優れる薄肉材のステンレス鋼の溶接継手を提供する。

【解決手段】溶接継手、好ましくはフェライト系またはマルテンサイト系ステンレス鋼の板厚が8mm以下におけるビードが、断面形状においてビード端部が下方に向かって凸状をなし、ビード止端部より0.3mm以上離れた位置に最小曲率半径を有する滑らかな曲線で構成され、前記ビード止端部は止端半径0.5mm以上で、溶接金属中の未変態オーステナイト率が室温において5〜85%とする。

(もっと読む)

棒鋼の接合工法

【課題】端部間に位置する隙間内への溶接用線材の充填を確実にかつ簡単に行えるようにして作業性の向上およびコスト上昇を抑えることが可能な棒鋼の接合工法を提供する。

【解決手段】棒鋼1,2同士の端部を対向させ、その端部間に設けられた隙間Wで構成される開先部に溶接用線材6を位置させて該溶接用線材6を溶融させることにより上記端部同士を接合する棒鋼の接合工法において、上記開先部内に対して上記隙間Wを形成するに足る寸法を有した仲介部材4を配置した状態で上記端部同士を該仲介部材4に押し当て、該仲介部材4に向けてアークを照射することにより上記溶接用線材6を溶融させて上記端部同士を接合することを特徴とする。

(もっと読む)

建設機械の作業機構成部材と補強部材の接合方法

【課題】作業機構成部材が作業負荷を繰り返し受けても補強部材の補強機能を十分に維持することができ、かつ、両部材が溶接後に凹状に変形するのを抑制できる建設機械の作業機構成部材と補強部材の接合方法を提供する。

【解決手段】作業機構成部材4の一方の面4aに補強部材5の一方の面5aを接合する建設機械の作業機構成部材と補強部材の接合方法において、作業機構成部材4の一方の面4aと補強部材5の周縁部5bとを隅肉溶接するほか、補強部材5の他方の面から熱を加えて作業機構成部材4まで溶け込ませた深溶け込み溶接部8を形成し、作業機構成部材5の他方の面から熱を加えて補強部材5まで溶け込ませた深溶け込み溶接部9を形成する。

(もっと読む)

建設機械の管状構造物の製造方法及び建設機械の管状構造物

【課題】製造作業の作業性を維持しながら、充分な疲労強度及び優れた美観を有する建設機械の管状構造物を製造することができる方法及び疲労強度を充分に確保しながら美観にも優れた建設機械の管状構造物を提供すること。

【解決手段】板材14〜17同士を組み合わせて相互接合する工程と補強板20を板材14、15に連結する工程とを含む組立工程を行なう前に、補強板20と特定の板材14、15との連結箇所について、板材14、15の内側面上に補助板19を配置してこの補助板19の長手方向の両端面と板材14、15の内側面とを跨ぐように前記両端面に沿って隅肉溶接を施す両側溶接工程を行い、補強板連結工程においては、補助板19が設けられた連結箇所について、この補助板19の表面に補強板20の端部を当ててこの端部の片側面と補助板19の表面とを跨ぐように当該端部に沿って隅肉溶接を施すことにより補強板20を板材14〜17に連結する。

(もっと読む)

デッキプレートの補強方法、および補強構造

【課題】大電流パルスMAG溶接方法を用いて、Uリブ等の閉断面構造の補強材とデッキプレートとの溶接を完全溶け込み溶接とする技術を提案し、溶接部分における疲労強度の向上を図ること。

【解決手段】閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接する。リブの止端部は大電流パルスMAGによるガウジングレス完全溶込み溶接方法で溶接する。

(もっと読む)

高温強度と靭性に優れた耐火構造用溶接継手

【課題】 溶接方法によらず、溶接継手全体として、700〜800℃までの温度における耐火性に優れ、かつ、構造物の安全性を確保し得る靭性を有する耐火構造用溶接継手を提供する。

【解決手段】 鋼材と溶接金属の化学組成を適正範囲に限定した上で、溶接金属の化学組成について、Nb当量=Nb%+0.47Mo%+0.25W%+0.65V%+0.4Ta%+0.2Zr%の式で定義されるNb当量を0.05〜1%とし、かつ、固溶Nbと固溶Vとの合計量を0.005〜0.1%とすることにより、溶接継手全体として、700〜800℃までの高温強度と低温靱性とを同時に確保する。

(もっと読む)

溶接方法

【課題】 本発明は塗装を施した一方の部材に他方の部材を溶接する場合に、溶接強度を低下させないようにすることを保護することを課題とする。

【解決手段】塗装を施した一方の部材1と他方の部材10とを溶接する場合、該一方の部材1の溶接個所6をマスキング材7を被覆した上で塗装を施し、塗装後該マスキング材7を該溶接個所6から除去し、該一方の部材1の溶接個所6に該他方の部材10を溶接する。したがって本発明においては、マスキング材7を取付けたり取りはずす場合の手間が省略出来る。

(もっと読む)

重ね隅肉溶接方法

【課題】優れた疲労特性が要求される自動車用薄鋼板の、レーザ溶接とガスメタルアーク溶接の複合溶接からなる重ね隅肉溶接方法を提供する。

【解決手段】先行溶接をレーザ溶接、後行溶接をガスメタルアーク溶接とし、レーザ溶接による溶融池が凝固する前に、溶融池にガスメタルアーク溶接のアーク放電を行う。レーザ溶接におけるレーザのビーム径D(mm)、レーザ出力P(W)および溶接速度V(m/min)は次式を満足する。 120<P/(S・V2)<170ここでS=π(D/2)2はレーザビーム照射面積。

(もっと読む)

消耗電極アーク溶接方法

【課題】 板厚の異なる板材から形成される継手を消耗電極アーク溶接方法によって高品質に溶接する。

【解決手段】 本発明は、溶接トーチをウィービングさせ、ウィービング中の溶接トーチ位置Ptが予め定めた溶接法切換位置p1を第1の境界として厚板側にあるときは電極プラス極性直流アーク溶接を行い、ウィービング中の溶接トーチ位置Ptが前記第1の境界よりも薄板側にあるときは電極マイナス極性直流アーク溶接を行い、ウィービング中の溶接トーチ位置Ptが前記溶接法切換位置p1又は予め定めた送給速度切換位置p2を第2の境界として厚板側にあるときは送給速度Frを予め定めた電極プラス極性送給速度Frpにし、ウィービング中の溶接トーチ位置Ptが前記第2の境界よりも薄板側にあるときは送給速度Frを予め定めた電極マイナス極性送給速度Frnにする消耗電極アーク溶接方法である。

(もっと読む)

立向姿勢溶接方法及び立向姿勢溶接構造

【課題】 厚板鋼板であってもコスト増を抑え且つ小入熱化により強度維持を図りながら効率よく溶接を実現可能な立向姿勢溶接方法及び立向姿勢溶接構造を提供する。

【解決手段】 立向姿勢の一対の厚板鋼板(1,1)の端縁間に所定の狭開先ギャップを有したI形開先を形成し、アーク溶接機の溶接トーチ(20)から突き出した溶接ワイヤ(30)を厚板鋼板の板厚方向に対し斜め上方からI形開先内に挿入する。そして、溶接トーチを揺動させることで該溶接トーチの先端から送出される溶接ワイヤの先端をI形開先内で板厚方向に往復動させ、且つ、溶接ワイヤの先端を往復動させる間にアーク溶接機を溶接金属の往復二層の厚み分だけ厚板鋼板に沿い下から上へ移動させて溶接金属をI形開先内に積層する。

(もっと読む)

溶接装置

【課題】 厚板鋼材の突合せ溶接において、従来に比べて低入熱溶接を行うことで、より高品質且つ高効率な溶接を実現することを目的とする。

【解決手段】 略垂直姿勢で対向配置されると共にI形開先を形成する一対の材料を突合せ溶接する溶接装置であって、溶接トーチと、該溶接トーチに所定の送給速度で溶接ワイヤを送給するワイヤ送給手段と、I形開先に沿って溶接トーチを昇降させる昇降手段と、溶接トーチに所定の溶接電流を給電する溶接電源と、ワイヤ送給手段、昇降手段及び溶接電源を同期制御することによりI形開先を下から上に向けて順次積層溶接させる制御手段とを備え、制御手段は、溶接ワイヤをI形開先の側方からI形開先内に差し込んで溶接ワイヤの先端を前記I形開先の奥端と手前端との間で往復移動させる、という手段を採用する。

(もっと読む)

金属体の応力腐食割れ防止方法

【課題】簡便な施工で耐SCC性が向上する金属体のSCC防止方法を提供する。

【解決手段】熱影響を受けたニッケル基合金からなる金属体1の応力腐食割れ防止方法において,前記ニッケル基合金の安定化パラメータが8以上でかつ12未満のNbならびにCrを含有するニッケル基合金であって,前記熱影響を受けた熱影響部4の表層を加熱して再溶解6することを特徴とする。

(もっと読む)

溶接構造物及び構造物の溶接方法

【課題】発電プラントを構成する溶接構造物及び構造物の溶接方法において、き裂の発生及び進展を抑制することによって構造物の長寿命化を実現すること。

【解決手段】少なくとも腐食環境と接触する溶接構造物10において、被溶接領域12内に、オーステナイトからマルテンサイト又はベイナイトに変態する溶接材料を溶着してなる第1溶接材料層13を、この第1溶接材料層13の表面を含み腐食環境と接触する領域に、母材11a,11bと同等以上の耐腐食性をもつ溶接材料を溶着してなる第2溶接材料層14を有した。

(もっと読む)

建築鉄骨構造物柱梁接合部表波ビード溶接方法

【課題】建築鉄骨鋼管構造物に片側溶接方法においての裏当金溶接方法、裏波溶接法、ビード置き方法、肉盛溶接方法等で、いずれも開先の裏側に裏波ビードを形成させるものであるが応力集中や工数の増大や不安定溶接などの障害を減少すること。

【解決手段】H形鋼柱・角形鋼管柱に対して直交する梁フランジの突合せ溶接、及びH形鋼柱・梁に対して直交するスティフナーの突合せ溶接を、それぞれレ形開先の反対側から水平すみ肉溶接又は立向すみ肉溶接を行い、開先の表側に表波ビードを形成させる。

(もっと読む)

建築鉄骨構造物の裏受金溶接方法

【課題】鉄骨建築鋼管柱とダイアフラムとの溶接は、ルートギャップを約7mm程度確保して鋼管柱側の内面に密着させて裏当金を当接させた後、片側溶接で継手溶接しているため、裏当金を鋼管柱内部に密着セットして溶接仮止めするため作業が難しく、ルート部に欠陥が出やすく応力集中が働きやすいという問題がある。

【解決手段】本発明では、鋼管柱側の内面から柱の半径方向に離した位置で、柱より軽いダイアフラムの外面側に裏受金を仮付溶接した後、その裏受金付きダイアフラムを鋼管柱内に挿入することにより、これらの問題を解決した。

(もっと読む)

歪時効特性に優れた高強度溶接鋼管の製造方法

【課題】本発明は歪時効特性に優れるX120グレードの高強度溶接鋼管の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.12%、Si:≦0.5%、Mn:1.7〜3.0%、Al:0.01〜0.08%、Cu:≦0.8%、Ni:0.1〜1.0%、Cr:≦0.8%、Mo:≦0.8%、Nb:0.01〜0.08%、V:≦0.10%、Ti:0.005〜0.025%、B:≦0.003%、Ca:≦0.01%、REM:≦0.02%、N:0.001〜0.006%を含有し、0.21≦Pcm≦0.30、残部Feおよび不可避的不純物の鋼を、1000〜1200℃に再加熱し、950℃以下の温度域での累積圧下量≧67%の熱間圧延を行い、圧延終了後、700℃以上から冷却速度20〜80℃/sで加速冷却を開始し、250℃以下で冷却停止後、空冷し、250〜400℃に再加熱して製造した鋼板を管状に成形する。

(もっと読む)

温水容器

【課題】溶接隙間部での耐食性に優れ、かつ水道直結タイプとしての使用に適した溶接部の強度を有する温水容器を提供する。

【解決手段】質量%で、C:0.025%以下、Si:0.6超え〜2%、Mn:1%以下、P:0.045%以下、S:0.01%以下、Ni:0.6%以下、Cr:17〜23%、Mo:0.5〜1.7%、Nb:0.05〜0.5%、Ti:0.05〜0.3%、Cu:0.6%以下、Al:0.02〜0.3%、N:0.025%以下、残部Feおよび不可避的不純物であるフェライト系ステンレス鋼板部材の溶接接合により構築され、その溶接部の温水に接触する部位に隙間構造をもつ温水容器。特にその溶接部が「溶接まま」の状態で使用されるものが好適な対象となる。

(もっと読む)

161 - 180 / 211

[ Back to top ]