Fターム[4E081AA13]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 目的、効果(突合せ溶接) (656) | 能率向上と省力化 (194) | 溶接、溶着速度の向上 (15)

Fターム[4E081AA13]に分類される特許

1 - 15 / 15

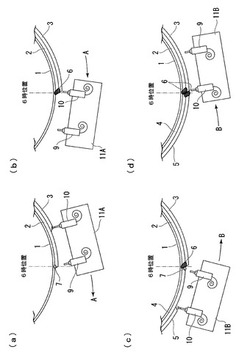

固定管の円周溶接方法及び消耗電極式ガスシールドアーク自動溶接装置

【課題】ビードの繋ぎ部に発生しがちな溶接欠陥をほぼ完全に無くす。

【解決手段】2台の溶接ヘッド11A、11Bにより3時の方向と9時の方向に振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行い、3時の位置側の先行溶接工程と9時の位置側の後続溶接工程とをこの順に所定の時間差をもって実行する。そして、先行側の溶接ヘッド11Aの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定し、かつ後続側の溶接ヘッド11Bの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定して、後行トーチ10の溶接終端部でクレーター処理を行い1周分の溶接を終了する。

(もっと読む)

鋼管杭の溶接方法

【課題】 鋼管杭施工地での鋼管杭の溶接方法として、溶接時間を短縮するとともに溶接欠陥を低減することができる鋼管杭の炭酸ガスシールドアーク溶接方法を提供する

【解決手段】 鋼管杭施工地での鉛直方向に配置された鋼管杭同士を炭酸ガスシールドアーク溶接で溶接する鋼管杭の溶接方法において、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先とし、シールドガス流量/ノズル内径を6〜12L/min・mm2、溶接電流を350〜450Aとすることを特徴とする鋼管杭の炭酸ガスシールドアーク溶接方法。

(もっと読む)

2ワイヤ溶接制御方法

【課題】消耗電極アークにフィラワイヤを送給して溶接する2ワイヤ溶接方法において、フィラーワイヤの溶着量を増大させて溶接効率を向上させる。

【解決手段】消耗電極と母材との間にアークを発生させて溶融池を形成し、フィラーワイヤを溶融池の後半部に挿入しながら溶接する2ワイヤ溶接制御方法において、フィラーワイヤを溶接方向の前後方向にウィービングして、フィラーワイヤの挿入位置の変位量Lhを正弦波状に変化させる。そして、フィラーワイヤの送給速度Fwを変位量Lhに比例させて正弦波状に変化させる。これにより、フィラーワイヤの挿入位置がウィービング中心位置よりも前側方向にあるときはフィラーワイヤの溶融を促進してフィラーワイヤの送給速度Fwを高速化し、後側方向にあるときは溶融池の冷却及び盛り上がりを押さえてハンピングビードの形成を抑制している。

(もっと読む)

ガスシールドアーク溶接方法および溶接装置

【課題】先行電極と後行電極を用いて、大脚長の溶接ビードを良好かつ効率良く形成することができるガスシールドアーク溶接方法および溶接装置を提供することを課題とする。

【解決手段】先行電極11による第一溶融プール15と後行電極21による第二溶融プール25とを形成する溶接方法であって、両電極11,21の電極間距離を50〜150mmに設定し、第一溶融プール15にフィラーワイヤ31を挿入して溶接する。

また、溶接装置であって、先行電極11と後行電極21との間に配置されたフィラーワイヤ31を備え、先行電極11と後行電極21とは、先行電極による第一溶融プール15と後行電極21による第二溶融プール25とが離れるように電極間距離が設定され、フィラーワイヤ31は、第一溶融プール15に挿入されるように、先行電極11に対して所定の距離を空けて配置されている。

(もっと読む)

溶接構造物

【課題】本発明の目的は、溶接ロータに対して、1層1パス溶接する開先形状を備えた溶接構造物を提供することにある。

【解決手段】、10mm以上の肉厚を有する2つの構造物が鉛直方向に組み込まれて、溶接方向と鉛直上向き方向とのなす角が80〜90°である溶接構造物において、溶接開先の表層部は、底部よりも鉛直上向き方向に位置している。開先の表面側を上に傾斜させ、溶接開先の角度を規定することで、上側と下側の接触角の差が許容範囲内に収まり、1層1パス溶接を遂行できる。

(もっと読む)

管体溶接装置

【課題】ワークの外周面の損傷や貫通孔の内周面の磨耗を軽減することができ、ワークが溶接位置を通過する際の通過速度を高速化して管体の製造時間を短縮できるようにする。

【解決手段】管体溶接装置10は、7個の無端状移動部材4及び溶接トーチ6を備えている。7個の無端状移動部材4は、各々が直線部分を含む循環経路を移動自在にされたチェーン41を備え、各チェーン41の直線部分でワーク100の外周面における突き合わせ部分110を除く周方向の7箇所に軸方向に沿って当接する。溶接トーチ6は、ワーク100の軸方向における各チェーン41の循環経路中の直線部分が位置している範囲内で、ワーク100の突き合わせ部分110に対向する。

(もっと読む)

平板状条材の溶接方法

【課題】コイル溶接部が異形断面加工される際の破断を防ぎ、異形断面条材の生産性を向上させて製造コストを低減することができる平板状条材の溶接方法を提供する。

【解決手段】圧延加工面が先端側からV字状に末広がりとなっている突起部41a,41bを有する平盤状V型ダイス40と、平盤状V型ダイス40の圧延加工面に対向して設けられた遊星圧延ロール51とを備えた異形断面条材製造装置50を用い、平盤状V型ダイス40と遊星圧延ロール51との間に、所定長さの平板状条材53が巻かれたコイル54から平板状条材53を導入して平板状条材53を異形断面条材62へ連続的に圧延加工するに際し、コイル交換時に交換前の前コイル54と交換後の次コイル11の平板状条材53の条材端面を互いに嵌合する嵌め合い形状に切断し、嵌め合い形状に切断した条材端面同士を嵌め合わせた後溶接する方法である。

(もっと読む)

上下T型継手の溶接方法及び上下T型溶接継手並びにこれを用いた溶接構造物

【課題】立板の上下両面に上板及び下板が各々配置され健全な溶接金属部及び十分な溶接強度を得る上下T型継手の溶接方法及びその上下T型溶接継手並びにこれを用いた溶接構造物を提供する。

【解決手段】立板の上下両面に、1枚もしくは突合せ配置された2枚の上板及び下板が配置されたステンレス鋼板からなり、上板及び下板の表面から立板側まで、ワイヤを送給しながら、非消耗電極方式のアーク溶接またはレーザビームの焦点位置を板表面より上側へずらした焦点ぼかしのレーザビーム照射によるレーザ溶接を行う上下T型継手の溶接方法において、上板または下板の板厚T1の範囲が2<T1≦6mmであり、立板の板厚T2の範囲が前記板厚T1の2〜5倍(2×T1≦T2≦5×T1)であり、前記上板又は前記下板の貫通後の立板の溶け幅wが、前記板厚T1より大きい(w>T1)ことを特徴とする上下T型継手の溶接方法である。

(もっと読む)

鋼管矢板の2電極ガスシールドアーク溶接方法

【課題】 鋼管矢板の本管と各種連結継手用鋼の2電極ガスシールドアーク溶接方法において、目標とする溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長が得られる健全な溶接部を安易に高能率に溶接することができる鋼管矢板の2電極ガスシールドアーク溶接方法を提供する。

【解決手段】 鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする。

(もっと読む)

円周状自動溶接装置及び円周状自動溶接方法

【課題】車両甲板の溶接部材の溶接を簡易に行い、溶接品質を向上させると共に、溶接工数の低減を図る円周状自動溶接装置及び円周状自動溶接方法を提供する。

【解決手段】本実施例に係る円周状自動溶接装置10は、鋼板11に形成された円周状開口部12を閉塞する閉塞部材13を溶接する円周状自動溶接装置であって、鋼板11上を走行可能な走行手段14を備えた装置本体15と、該装置本体15に設けられ、円周状開口部12に対し、溶接位置の位置決めを行う位置決め手段16Aと、該位置決め手段16Aによって装置本体15の位置決めを行った後、装置本体15を固定する固定手段17と、装置本体15に設けられ、鋼板11と閉塞部材13との間を周溶接する溶接手段18とを有する。従来のように半自動溶接トーチを用いて手動で溶接施工する場合よりも溶接時間を短縮すると共に、良好な外観の溶接ビードが得られ、溶接品質を向上させる。

(もっと読む)

T型継手の貫通溶接方法及びT型継手の貫通溶接構造物

【課題】上板側に形成される開先溝やギャップを不要とし,上板表面からのアーク溶接によって下側の立板側まで溶融接合した健全な溶接金属部を得ることにある。

【解決手段】下側の立板3の上端面に上板1を配置してT型継手を形成し,さらに,前記T型継手の上板1の表面部に溶け込み促進剤4を塗布した後,非消耗電極方式のアーク溶接を遂行する際,下側の立板厚T2が上板厚T1と同一の厚み又は上板厚T1より薄い場合は,上板1裏面貫通後の立板3側の溶融プール7aの溶け幅wを立板厚T2以上に形成させ,一方,前記下側の立板厚T2が上板厚T1より厚い場合には,前記溶融プール7aの溶け幅wを上板厚T1以上に形成させて,所望の溶接金属部7bを有する溶け込み形状とする。

(もっと読む)

2電極大脚長水平すみ肉ガスシールドアーク溶接方法

【課題】 厚板の水平すみ肉ガスシールドアーク溶接でビード形状、外観が良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードを高能率に得る。

【解決手段】 フラックス入りワイヤを使用する2電極大脚長水平すみ肉ガスシールドアーク溶接方法において、先行電極のワイヤ狙い位置をルート部から下板側に5〜10mm、後行電極のワイヤ狙い位置をルート部から上板側に0〜5mmとし、先行電極と後行電極の電極間距離は30mm以上の2プールで、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8、和(AL+AT)を450〜850Aとする。

(もっと読む)

レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージ

【課題】作業効率のよい、生産性の高い、レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを提供する。

【解決手段】被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、所定のルートギャップ及び開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて、前記突き合わせ部に溶接ワイヤの溶融物を充填させつつ一体に溶接するレ形開先ガスシールドアーク溶接方法において、ルートギャップを4〜6mmとし、そして開先角度を、第1の開先角度が24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°としたことを特徴とするレ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを使用する。その結果、作業効率のよい、生産性の高い、ガスシールドアーク溶接を行うことができる。

(もっと読む)

溶接鋼管の製造方法

【課題】大掛かりな設備改造を行なうことなくスパイラル鋼管の製造に簡単に適用でき、その能率を大幅に向上させることができる溶接鋼管の製造方法を提供する。

【解決手段】本発明の溶接鋼管の製造方法では、スパイラル状に曲げられた熱延鋼帯の幅方向突合せ部を、まず、内面溶接機により内面溶接位置P1において内面側でサブマージアーク(SAW)溶接を実施した後、鋼管を溶接線に沿って約1周半した下流側に位置する高周波加熱コイル30に通電して外面溶接前の鋼帯突合せ部の予熱を行ない、しかる後、外面溶接機により外面溶接位置P2で外面側のSAW溶接を実施する。この場合、SAW溶接前の鋼板の幅方向端面突合せ部の表面温度は400℃以上にすることが好ましい。

(もっと読む)

消耗電極式ガスシールドアーク溶接方法

【課題】 水平固定管のルートパスの溶接速度を大幅に向上することが可能な消耗電極式ガスシールドアーク溶接方法を提供する。

【解決手段】 固定管1,2の突き合わせ部に開先を形成して固定管1,2の開先突き合わせ部3aの初層溶接を行なう際に、開先突き合わせ部3aの裏面側に裏当金属材4を当接させるとともに、電極ワイヤの送給速度をWFS(m3/分)とし、溶接速度をVs(m/分)としたときに下記(1)式が成立する条件で溶接を行なうことを特徴とする消耗電極式ガスシールドアーク溶接方法を採用する。

WFS=3.2×10−6Vs+b(b=5.6×10−6〜8.6×10−6) (1)

(もっと読む)

1 - 15 / 15

[ Back to top ]