Fターム[4E081BA27]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接対象物(突合せ溶接) (827) | 形状、組み合せ (473) | 管との組み合せ (168) | 管と管 (115)

Fターム[4E081BA27]の下位に属するFターム

屈曲管

管と枝管 (11)

Fターム[4E081BA27]に分類される特許

1 - 20 / 104

バックシールド溶接方法およびこれを用いた溶接構造物

電子流量制御を使用する溶接パージ制御

【課題】電子流量制御を使用する溶接パージ制御の提供。

【解決手段】アーク溶接機のためのパージシステムが開示され、パージシステムは、制御システム(20)と、パージガス(28、30)のための少なくとも1つの自動流量制御設備(MFC)とを備え、該流量制御設備(WlFC)は、該制御システム(20)に動作可能に関連付けられ、該制御システム(20)は、溶接作業中に、溶接部位(W)へのパージガス(28、30)の流量を制御するように、該少なくとも1つの自動流量制御(MFC)の動作を制御する。さらに、溶接システムのパージ制御のための装置が開示される。さらに、溶接システム(10)が開示される。さらに、溶接作業中にパージを制御するための方法が開示される。

(もっと読む)

溶接装置

【課題】比較的細径の管内部の溶接を行うことのできる溶接装置を提供すること。

【解決手段】管の内部に挿入される挿入部1と、管の外部に配置されて挿入部1を管の内部に配置する非挿入部2と、挿入部1に設けられ、管の内部に配置された状態で管の内面に溶接を行う溶接トーチ11と、挿入部1に設けられ、溶接トーチ11の先端部11aが向く管の径方向に溶接トーチ11を移動させる溶接トーチ移動機構12と、非挿入部2に設けられ、先端に挿入部1が取り付けられて管に挿入される支持ロッド21を、当該支持ロッド21の軸S1廻りに回転移動させる回転移動機構22と、非挿入部2に設けられ、支持ロッド21を、当該支持ロッド21の軸S1の延在方向に沿って移動させる軸方向移動機構23と、非挿入部2に設けられ、溶接トーチ11に至り溶接ワイヤを供給する溶接ワイヤ供給機構24と、を備える。

(もっと読む)

アーク溶接装置

【課題】接地された金属製チェーンを掛け回した一対の金属製駆動ローラそれぞれに設けた複数の金属製フランジに断面円形の鋼管を回転自在に支持させ、前記鋼管から金属製チェーンを通るアース経路を構築するアーク溶接装置において、鋼管の周面と金属製フランジの周面との間に生じたスパークによる金属粒の付着を抑制又は防止する。

【解決手段】接地された金属製チェーン24を掛け回した一対の金属製駆動ローラ2,2それぞれに設けた複数の金属製フランジ22に断面円形の鋼管4を回転自在に支持させ、前記鋼管4、金属製フランジ22、金属製駆動ローラ2、そして金属製チェーン24を通るアース経路Gを構築するアーク溶接装置において、金属製フランジ22の周面にスパッタ付着防止液25を連続的に塗布させる塗布手段を設けた。

(もっと読む)

固定管の円周溶接方法及び消耗電極式ガスシールドアーク自動溶接装置

【課題】ビードの繋ぎ部に発生しがちな溶接欠陥をほぼ完全に無くす。

【解決手段】2台の溶接ヘッド11A、11Bにより3時の方向と9時の方向に振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行い、3時の位置側の先行溶接工程と9時の位置側の後続溶接工程とをこの順に所定の時間差をもって実行する。そして、先行側の溶接ヘッド11Aの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定し、かつ後続側の溶接ヘッド11Bの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定して、後行トーチ10の溶接終端部でクレーター処理を行い1周分の溶接を終了する。

(もっと読む)

鋼管杭の溶接方法

【課題】 鋼管杭施工地での鋼管杭の溶接方法として、溶接時間を短縮するとともに溶接欠陥を低減することができる鋼管杭の炭酸ガスシールドアーク溶接方法を提供する

【解決手段】 鋼管杭施工地での鉛直方向に配置された鋼管杭同士を炭酸ガスシールドアーク溶接で溶接する鋼管杭の溶接方法において、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先とし、シールドガス流量/ノズル内径を6〜12L/min・mm2、溶接電流を350〜450Aとすることを特徴とする鋼管杭の炭酸ガスシールドアーク溶接方法。

(もっと読む)

冷間成形角形鋼管の溶接方法と溶接継手、およびその溶接継手を有する鋼管柱

【課題】冷間成形角形鋼管の管端にダイアフラムや他の冷間成形角形鋼管を溶接するにあたって、角部表層の熱影響部の軟化を抑制して歪みの集中を防止し、耐震安全性の高い建築構造物の支柱を得るための溶接方法および溶接継手を提供する。

【解決手段】強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管1の管端に開先を形成し、冷間成形角形鋼管の管端にダイアフラム2または他の冷間成形角形鋼管を、溶接入熱30kJ/cm以下かつパス間温度250℃以下で多層溶接する。ここで、表層部とは鋼板の表裏面から板厚方向に1〜5mmの領域を、また、板厚中央部とは板厚中心±2mmの領域を指す。

(もっと読む)

溶接方法及び装置

【課題】溶加棒なしでも溶接を行うことが可能となる溶接方法及び装置を提供すると共に溶接作業及び作業工程にかかる費用のコストダウンを図る。

【解決手段】開先を突き合わせた2つの筒状の被溶接部材の一端を固定でき、且つ、回転機構を有した被溶接部材の回転機構と、もう一端に2つの被溶接部材の開先突き合わせ部に力を付加する軸力の付加機構を取り付け、被溶接部材の反トーチ側の溶接部近傍を把持し、被溶接部材トーチ側及び反トーチ側の溶接部に、シールドガスを密封する空間を作る圧力壁を形成し、圧力壁内の圧力をPID制御しつつ、溶接を行う。

(もっと読む)

ノズルアダプタの取り付け方法及びノズルアダプタ

【課題】作業性が良く、溶接による変形を防止して高い位置精度で取り付け可能なノズルアダプタの取り付け方法及びノズルアダプタの提供。

【解決手段】ノズル10に管形状のノズルアダプタ20を完全溶け込み溶接によって取り付けるノズルアダプタ20の取り付け方法であって、上記完全溶け込み溶接の際に内周面側の裏当てとなり、且つ、ノズル10の端部10aの内径d2よりも大きい外径d1を有する裏当て部23が、上記管形状の端部20aに一体で形成されているノズルアダプタ20を冷却し、裏当て部23をノズル10の端部10aに挿入して冷やしばめする冷やしばめ工程と、上記冷やしばめ工程の後、ノズル10の端部10aとノズルアダプタ20の端部20aとを外周面側から上記完全溶け込み溶接する溶接工程と、を有するという手法を採用する。

(もっと読む)

差込溶接式管継手用構造材

【課題】 溶接入熱の少しのバラつきでも、十分な溶込みが得られる差込溶接式管継手を提供する。

【解決手段】 差込口に配管が差し込まれ、すみ肉溶接される差込溶接式管継手用構造材であって、差込口の端面の内径側周囲に、すみ肉溶接時の溶接入熱で溶融する微小突起部を備え、当該微小突起部の先端部の内径側周囲には、差込口に配管が差し込まれた場合に配管の表面と離隔する離隔部が備わることを特徴とする。

(もっと読む)

自動溶接システムおよび自動溶接方法

【課題】作業時間の短縮を図るとともに、溶接品質を維持することのできる自動溶接システムを提供する。

【解決手段】予め、開先形状等に係る情報等に基づいて、各層毎のトーチ基準位置や基準供給電力等を演算する。溶接対象ワーク1を回転テーブル11に載置する。回転テーブル11を一回転させ、位置検出センサ18により距離R0(θ)を検出し、距離R1(θ),距離R2(θ)を演算する。位置検出終了後、溶接トーチ21,31を配置する。回転テーブル11を回転させ、R1,R2に基づいた径方向位置制御および溶接ビード断面均一維持制御をおこないながら溶接する。回転テーブル11が一回転すると、1層目の溶接が完了し、2層目の溶接を開始する。このように複数層の溶接を繰り返して開先深さまで埋まることにより、第1溶接位置において内輪2と静翼リング3とを接合し、同時に、第2溶接位置において静翼リング3と外輪4とを接合する。

(もっと読む)

溶接方法及び溶接装置

【課題】ロータディスクを水平に突き合わせて下向き姿勢で溶接する際に、開先を流路とする対流性上昇気流によって溶接シールドガスが乱されることを防止できる溶接方法及び溶接装置を提供することを目的とする。

【解決手段】2つの筒状部材1を、筒軸方向を水平として突き合わせ、突き合わせ面8の外周に沿って形成された開先4を向くよう、突き合わせた2つの筒状部材1の上部に溶接トーチ6を下向き姿勢で配置し、突き合わせ面8の周囲をヒータで覆い予熱したうえで、2つの筒状部材1を回転させて溶接接合する溶接方法であって、筒状部材1の筒軸を中心として突き合わせ面8の外周に沿って形成された開先4内の、溶接トーチ6を配置した上部から筒状部材1の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先4内空間の周方向を分離するよう仕切り部材7を配置する。

(もっと読む)

管の溶接補助装置及びその使用方法

【課題】従来、上下に継合する管の継手部分を溶接する場合、半自動溶接においては、溶接作業中の作業員の手ブレなどにより、溶接の品質に差が出てしまうという欠点があった。

【解決手段】本発明の管の溶接補助装置は、上下に継合する管の溶接における下管の外周面に周方向に沿って設けた環状のガイドレールと、上記ガイドレールを移動自在な、溶接装置の溶接トーチを支持する溶接トーチ支持台とよりなることを特徴とする。

(もっと読む)

差込溶接式管継手用構造材

【課題】 コーナ部の溶込み不足が発生し難いソケット溶接継手を提供する。

【解決手段】 略中空円筒状の差込口に配管が差し込まれ、溶接用のトーチの先端が、差込口の端面と配管の外面とがなすコーナ部へ向けて進入してすみ肉溶接される差込溶接式管継手用構造材であって、差込口の内径側の角部は、面取りされていない。

(もっと読む)

管材の突合せ接合方法

【課題】短時間で接合すべき管材の端部の断面形状を簡単に揃えることができて、接合不良や接合品質低下を改善することのできる管材の突合せ接合方法を提供する。

【解決手段】管材TA、TBの端部T1同士を突合せ接合するに当たり、内周面を管材の外周面に対向させて管材の外周に配置されるリング状のケーシング11と、外周面を管材の内周面に当接させて管材の内周に配置される内周側ローラ12と、ケーシングの内周面と管材の外周面との間に圧接力を作用させることでケーシングの内周面を矯正型面として管材を塑性変形させる押圧手段と、管材と内周側ローラとを管材の軸線回りに相対的に回転させる回転手段とを備えた管材矯正装置を使用して、加工条件を揃えることにより、管材の接合すべき端部の断面形状を同一形状に整形し、その上で、同一断面形状に整形された管材の端部同士を突合せ接合する。

(もっと読む)

自動溶接機における溶接トーチ揺動装置及び揺動方法

【課題】直動アクチュエータによって溶接トーチを揺動させた場合に、慣性負荷に起因する負荷振動を抑制し、予め設定した良好な溶接品質の確保と、装置の締結部に緩みを未然に防止する。

【解決手段】直動アクチュエータ21による溶接トーチの揺動により被加工部に対して溶接処理を行う。被加工部に対し溶接トーチTを介して溶接処理を行わせる直動アクチュエータ21の動作時に、該動作時に生じる振動を打ち消すようにカウンタウエイトを動作させることで、直動アクチュエータの動作時に生じる振動を抑制する。

(もっと読む)

管継手の開先構造及び管継手

【課題】管継手の溶接変形を低減できると共に、自動溶接への適用を容易化できること。

【解決手段】管11、12の中心軸Oに垂直な面に対して傾斜して設けられた端面13、14に開先加工面15、16を形成し、2本の管のそれぞれの端面を突き合わせ、これらの端面の開先加工面間に形成される開先17に溶着金属を埋めて溶接を行い成形する管継手の開先構造であって、開先17における開先形状と開先面積の少なくとも一つが、管の周方向におけるいずれの位置においても略同一に設定されたものである。

(もっと読む)

溶接方法および被溶接体

【課題】溶接金属に欠陥が発生するのを抑制すること。

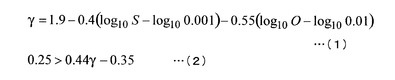

【解決手段】鋼材2同士を互いに突き合わせてMAG溶接する溶接工程を有する溶接方法であって、溶接工程の際、(1)式で示される溶接金属の表面張力推定値γが、1.26以上で、かつ(2)式を満たすように鋼材2同士をMAG溶接する溶接方法を提供する。

[数1]

ただし、(1)式中のSは、溶接金属M中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属M中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

(もっと読む)

溶接用治具

【課題】第1の管材の一端面と、第2の管材の一端面とを溶接接合する際の作業能率を向上させることができ、設備を削減することができるとともに、作業スペースの限られた工場等でも採用することができる溶接用治具を提供すること。

【解決手段】第1の管材11の一端面と、第2の管材12の一端面とを、周方向に沿って本溶接する際に用いられる溶接用治具10であって、ポジショナ21を構成する回転板22に固定されて、回転板22の回転軸線Cまわりに回転板22とともに回転するベースプレート13と、ベースプレート13から、回転軸線Cと平行になるとともに、回転板22と反対の側に延びるアーム14と、アーム14の先端部に固定されて、第1の管材11の他端部を支持するクランプ15と、を備えているとともに、クランプ15に支持された第1の管材11の長手方向軸線と、回転軸線Cとが一致するように構成されている。

(もっと読む)

洋上高圧ガス配管構造

【課題】温度条件の過剰仕様を改善して最適化するとともに、配管重量の低減や施工性の向上を実現できる洋上高圧ガス配管構造を提供する。

【解決手段】ガスの液化及び/または液化ガスの再ガス化を行う装置を備えた浮体設備に配設されて気化したガスを取り扱う洋上高圧ガス配管構造において、洋上高圧天然ガス配管14の配管素材として2相ステンレス材を用い、配管素材の溶接部20に、1層目にティグ(TIG)溶接層21を形成した後、炭酸ガスアーク溶接層22とティグ溶接層21とを交互に形成した多層溶接が施されている。

(もっと読む)

1 - 20 / 104

[ Back to top ]