Fターム[4E081BB07]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接用材料(突合せ溶接) (172) | 溶加材(フィラーメタル) (87) | 溶接ワイヤ (70) | 溶加ワイヤ (20)

Fターム[4E081BB07]に分類される特許

1 - 20 / 20

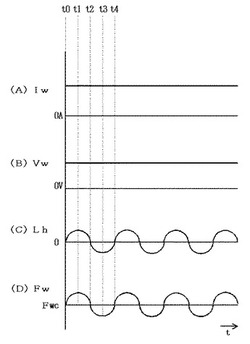

2ワイヤ溶接制御方法

【課題】消耗電極アークにフィラワイヤを送給して溶接する2ワイヤ溶接方法において、フィラーワイヤの溶着量を増大させて溶接効率を向上させる。

【解決手段】消耗電極と母材との間にアークを発生させて溶融池を形成し、フィラーワイヤを溶融池の後半部に挿入しながら溶接する2ワイヤ溶接制御方法において、フィラーワイヤを溶接方向の前後方向にウィービングして、フィラーワイヤの挿入位置の変位量Lhを正弦波状に変化させる。そして、フィラーワイヤの送給速度Fwを変位量Lhに比例させて正弦波状に変化させる。これにより、フィラーワイヤの挿入位置がウィービング中心位置よりも前側方向にあるときはフィラーワイヤの溶融を促進してフィラーワイヤの送給速度Fwを高速化し、後側方向にあるときは溶融池の冷却及び盛り上がりを押さえてハンピングビードの形成を抑制している。

(もっと読む)

ガスシールドアーク溶接方法および溶接装置

【課題】先行電極と後行電極を用いて、大脚長の溶接ビードを良好かつ効率良く形成することができるガスシールドアーク溶接方法および溶接装置を提供することを課題とする。

【解決手段】先行電極11による第一溶融プール15と後行電極21による第二溶融プール25とを形成する溶接方法であって、両電極11,21の電極間距離を50〜150mmに設定し、第一溶融プール15にフィラーワイヤ31を挿入して溶接する。

また、溶接装置であって、先行電極11と後行電極21との間に配置されたフィラーワイヤ31を備え、先行電極11と後行電極21とは、先行電極による第一溶融プール15と後行電極21による第二溶融プール25とが離れるように電極間距離が設定され、フィラーワイヤ31は、第一溶融プール15に挿入されるように、先行電極11に対して所定の距離を空けて配置されている。

(もっと読む)

多電極ガスシールドアーク自動溶接装置

【課題】湯だまりの不安定化による溶接欠陥の発生を防止するとともに、ガスシールドアーク溶接の自動化に適合する多電極ガスシールドアーク自動溶接装置を提供することにある。

【解決手段】中間電極5と被溶接材料1との間の電圧を検知する電圧検知手段18と、前記電圧検知手段18により検知した電圧が入力され、短絡か否かを判定する短絡判定手段19と、電流値信号が外部より入力されるとともに、前記短絡判定手段19が短絡と判定した場合は、第1電流値I1を示す電流値信号を電流値設定信号として前記中間電極用直流電源Mに出力し、前記短絡判定手段19が短絡でないと判定した場合は、前記第1電流値I1より小さい第2電流値I2を示す電流値信号を電流値設定信号として前記中間電極用直流電源Mに出力する中間電極用電流設定手段20と、速度制御手段32と、電極送給手段27と、を備えることを特徴とする。

(もっと読む)

TIG溶接方法

【課題】厚い板厚の、特に炭素鋼、低合金鋼及びステンレスパイプなどの鋼管パイプを固定して周囲をTIG溶接するにあたり、開先加工せず、鋼管パイプの両端面を直角に切断して突合わせ、そのギャップを0にして1パスにて、かつ鋼管パイプ内面ビード及び外面ビードも適正な余盛高さに仕上げた溶接方法を提供すること。

【解決手段】板厚3mm以上の板厚の溶接対象を固定して周囲を溶接する全姿勢溶接において、開先を取らず突合わせ状態で溶接対象の両端を突合わせ、溶接前に突合わせ外周部にTIG溶接用深溶け込み活性剤を塗布し、溶接時に溶接ワイヤを供給し、ワイヤの進入角度を45°〜65°で溶融金属に挿入してTIG溶接すること。

(もっと読む)

ガスシールドアーク溶接方法

【課題】単電極溶接で溶接速度80cm/分以上、2電極溶接で溶接速度150cm/分以上の条件においても、溶接ビード表面に気孔欠陥が発生せず、健全な溶接ビードを得ることができるガスシールドアーク溶接方法を提供する。

【解決手段】フラックス入りワイヤを使用した単電極又は多電極のガスシールドアーク溶接方法において、溶接方向における前記単電極の10乃至40mm後方にて、又は多電極の最後尾電極の10乃至40mm後方にて、消耗電極を溶接プールに挿入しつつガスシールドアーク溶接する。気化ガスが溶融金属中で気泡となり、溶融金属表面から放出されるが、この放出位置が最後尾電極の後方10乃至40mmの間の領域である。そこで、この領域にフィラワイヤを供給し、溶融金属の積極的な凝固を図る。

(もっと読む)

シャー切断鋼板の突合せ両面サブマージアーク溶接方法

【課題】鋼板の不揃いなシャー切断エッジを突合せて両面溶接する。

【解決手段】定盤10上に配置した一対の鋼板11のシャー切断エッジ13の間に、カットワイヤ15を配置し、鋼板11を接近させてシャー切断エッジ13間にカットワイヤ15を挟み込み、不揃いなルート空間14に効果的にカットワイヤ15を充填して均し表面溶接し、反転した後、ルート空間14にカットワイヤ15を補充して均した後、裏面溶接する。

(もっと読む)

多電極ガスシールドアーク溶接方法

【課題】先行極及び後行極との間にフィラーワイヤを挿入する溶接施工方法において、ビード形状を著しく改善し、先行極と後行極との間に発生するアーク干渉を緩和し、かつ設備化が容易な多電極ガスシールドアーク溶接方法を提供する。

【解決手段】極間距離が20乃至35mm、先行極水平角L、後行極水平角Tのうち、大きい方をX、小さい方をYとし、更にフィラーワイヤトーチ角F、先行極後退角α、後行極前進角β、フィラーワイヤトーチ前後角γからなる変数が下記数式を満たし、フィラーワイヤのワイヤ狙い位置を、前記立板の下端から(上脚長−2mm)までの範囲とする。40°≦L≦60°、40°≦T≦60°、X+5°≦F≦X+20°又はY−20°≦F≦Y−5°、4°≦α≦14°、5°≦β≦15°、−5°≦γ≦5°

(もっと読む)

クラッド溶接方法

【課題】比較的簡易な手法にて、溶接金属の希釈を抑制しつつ、融合不良の発生を防止して、当該溶接金属で母材の表面を広範囲に亘って覆うことができるクラッド溶接方法を提供することにある。

【解決手段】先行溶接ビード10の一方の端部10aと後行溶接ビード20の他方の端部20bが重なる箇所にて、先行溶接ビード10と後行溶接ビード20が重ならない箇所と比べて溶接入熱を増加させて局部的に深溶け込み12となる深溶け込み部12aを作製した。

(もっと読む)

I型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物

【課題】

溶接欠陥のない品質良好な深い溶け込み形状の溶接金属部を備えたI型溶接継手、及びその溶接方法を提供する。

【解決手段】

ステンレス鋼又は低炭素鋼からなり、同じ板厚同士の部材の側面を突合せたI型継手部を、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いながら、非消耗電極方式の第1のアーク溶接により、フラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給し、表裏両側から溶接する溶接方法において、溶接継手部の表側もしくは外側より、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後にI型継手部の裏側又は内側から板厚Tの1/2以上4/5以下の深さまで溶融させる第2のアーク溶接を遂行し、第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

(もっと読む)

溶接継手の製造方法

【課題】管の端面の溶け落ちやフランジの熱歪みが抑制されるとともに溶接品質を十分に満足することができる溶接継手の製造方法を提供する。

【解決手段】管1と板状のフランジ2から成る溶接継手の製造方法であって、フランジ2の貫通孔3の小径部3a内に管1の端面1aを途中配置した状態で、貫通孔3の大径部3bと小径部3aを繋ぐ段部3cの最内側に角部3dを形成し、角部3dに電極5aを指向させてTIG溶接トーチ5を回動し、段部3cを溶融して管1を全周溶着する。

(もっと読む)

T型継手の貫通溶接方法及び貫通溶接構造物

【課題】上板側に形成される開先溝や継手ギャップを不要にし,上板表面側からの1パス溶接で下側の立板側まで確実に溶融接合して,十分な溶接強度を得ること。

【解決手段】上板の板厚T1より厚肉の立板3上面に1枚重ね配置された上板1表面又は2枚並列に突合せ配置された上板1,2表面から下側の立板3まで溶融接合するT型継手の貫通溶接方法において,不活性ガスのシールドガス9bを流出するシールドガス供給手段を用いて非消耗電極方式のアーク溶接を遂行すると同時に,溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ4をアーク6溶接部分に送給しながら下側の立板3まで溶融させ,少なくとも上板裏面貫通後の立板3側の溶け幅wを前記上板1,2の板厚T1より大きく(w>T1)形成,又は上板1,2裏面の貫通部分若しくは立板3側の溶け幅w部分の溶接断面積Aを上板1,2側の板厚断面積B1より大きく(A>B1)形成する。

(もっと読む)

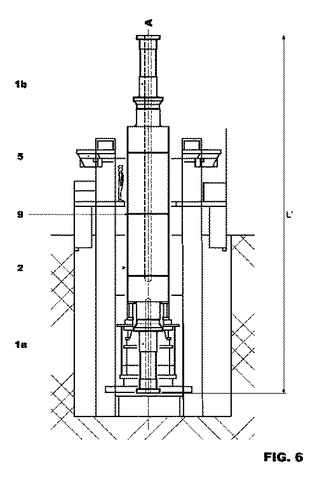

ロータを製作するための方法

円板形及び/又はドラム形の複数のエレメント、特に複数のディスクを溶接して1つのロータ(2)を製作するための方法であって、この場合、1つの装置によって前記複数のディスクをこれらのディスクの長手方向軸線(A)に沿って軸方向で互いにつなぎ合わせ、2段階の溶接法で溶接する方法に関する。第1の溶接法を、積み重ねられた複数のディスクを垂直に保持した状態で実施し、それに続いて、第2の溶接法を、積み重ねた複数のディスクの水平に保持した状態で実施するようにした。  (もっと読む)

(もっと読む)

両側溶接方法及び両側溶接構造物

【課題】両側溶接が必要な厚板の管部材や板部材の両面U型開先継手を対象に、低変形で高能率及び高品質な両側積層溶接部を得ると共に、生産性向上及びコスト低減に有効な両側溶接方法及び両側溶接構造物を提供する。

【解決手段】前記両面U型開先継手の板厚Tの中央部又はその近傍に形成されている表側の開先3の底部を初層裏波溶接し、初層溶接部分15を含む開先3の底部から溶接前開先深さHo1又は二等分板厚Tの1/5以上2/5以下の範囲である積層ビード高さHbに到達するか或いは溶接前開先深さHo1の4/5以下3/5以上の範囲である残存開先深さHkに到達するか或いは開先肩幅w1、w2収縮量の所定の上限値が2mmに接近するまで表側積層溶接し、その後に裏側のU型開先継手の開先底部B2から開先上部の最終層まで裏側積層溶接し、その後に表側の残り開先部分から開先上部の最終層まで表側積層溶接する。

(もっと読む)

ガスタービン翼およびその製造方法

【課題】溶接部を含みガスタービン翼において、溶接金属の粒界直線化を抑制して、疲労特性と耐クラック性の優れたガスタービン翼が得られるようにする。

【解決手段】γ’相析出強化型Ni基超合金基材の一部を溶接金属にて構成したガスタービン翼において、溶接金属を4.8〜5.3wt.%のTa,18〜23wt.%のCr,12〜17wt.%のCo,14〜18wt.%のW,0.03〜0.1wt.%のC,1〜2wt.%のMo,1wt.%以下のAlを含み、酸素量が0〜30ppm,Ti量が0〜0.1wt.%,Re量が0〜0.5wt.%であるNi基合金とする。翼基材をストリップ化工程、γ’相を再固溶させる溶体化処理工程、前記溶接金属を得ることができる溶接ワイヤにてTIG法により不活性ガスチャンバ内で溶接する工程、1100〜1150℃のHIP処理工程、835〜855℃の時効処理工程にて製造する。

(もっと読む)

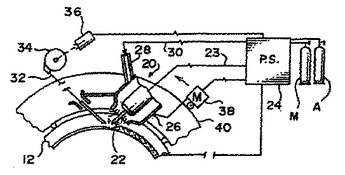

アーク溶接装置

【課題】 ウィービング溶接を精度よく行うことができ、溶接トーチの構造が単純なアーク溶接装置を提供する。

【解決手段】 電極棒19は、トーチ角変位軸線L1に対して傾斜して配置される。トーチ揺動駆動手段24によって、電極棒19の先端部19dは、トーチ角変位軸線まわりに揺動角変位する。電極棒19の先端部19dを揺動させた状態で、ロボット30によって基部21を接合方向Xに移動させることで、ウィービング溶接を行うことができる。電極棒19を揺動させた場合でも、電極棒19とトーチ角変位軸線L1との交点P1は、揺動方向に移動せずに留まる。したがって開先幅が狭くても、溶接トーチ22および電極棒19が被接合物18に接触することを防いでウィービング溶接を精度よく行うことができる。また溶接トーチ22に対して電極棒19を揺動移動させる構成ではないので、構造を簡単化することができる。

(もっと読む)

溶接方法及びその溶接構造物

【課題】

溶接継手部に特殊な開先形状の加工を施さない略I型突き合せ継手のままあっても、裏ビード形成の裏波溶接を行う必要がなく、溶け込み促進剤を塗布した表面側と裏面側とからの両面深溶け込み溶接の施工によって、接合不足のない深い溶け込み形状接合部を得る。

【解決手段】

ステンレス鋼又は低炭素鋼の部材側面を相互に突き合せた継手の表面側又は裏面側の少なくとも一方に金属酸化物の粉末と溶媒とを混合してなる溶け込み促進剤を塗布及び乾燥した後に、非消耗電極方式のアーク溶接を行う溶接方法において、前記継手部の表面側又は裏面側から板厚Tの1/2以上4/5以下の溶け込み深さまで溶融接合させ、その後に、反対側の残り継手部の裏面側又は表面側から板厚Tの1/2以上4/5以下の溶け込み深さまで溶融接合させることで板厚中央部分又はその近傍部分で相互に重なり合わせる。

(もっと読む)

中性子照射材の溶接方法

【課題】溶加材と中性子照射材とが溶融してなる溶接金属内に生じるポロシティの数量を減少させると共に、その大きさを縮小させる中性子照射材の溶接方法を提供することにある。

【解決手段】溶加材(図示せず)を添加しながら中性子照射材1を溶接し、前記溶加材と中性子照射材1とが溶融してなる溶接金属2を、前記溶加材を添加せずに再溶融溶接したことにより、溶接金属2内のポロシティ3aを大気中に浮上させて、再溶融した溶接金属4内のポロシティ3bの数量を減少させると共に、その大きさを縮小させた。

(もっと読む)

貴金属法を用いて容器内部構造物を溶接する方法

【課題】 貴金属法を用いて容器内部構造物を溶接する方法を提供する。

【解決手段】 応力腐食割れを受けやすい領域において第1の金属を第2の金属の表面に接合する方法は、第1の金属を第2の金属の表面に溶接するのに先立って上記の領域に隣接する第1の金属にSCC耐性貴金属溶接バタリング又は貴金属溶接クラッディング4を施工する段階を含む。それに代えて、本方法は、既存のSCC感受性溶接付着物及び/又は熱影響部を覆って貴金属クラッディング4を施工する段階を含む。金属構成要素は、既存のSCC感受性溶接付着物及び/又は熱影響部を覆う貴金属溶接クラッディング4又はバタリングを含む。

(もっと読む)

プラズマ溶接方法

【課題】 複数のワークを安定して良好に接合するプラズマ接合方法を提供する。

【解決手段】 プラズマアークが直接に照射される板状接合部を有し、該板状接合部にプラズマアーク照射方向へ窪む凹部が形成された第1ワークを用意し、前記凹部の底部が第2ワークの板状接合部に所定の位置決め状態で当接するように少なくとも前記第1ワークと第2ワークの板状接合部どうしを重ね合わせ、前記重ね合わせ状態で前記凹部に向かってプラズマアークを照射し、前記凹部内にフィラーを供給して該凹部を埋めることにより、複数のワークをプラズマアークを用いて接合する。

(もっと読む)

溶接方法

【課題】 溶接方法を提供する。

【解決手段】 第1ルートパスにGTAW設備(20)および水素含有シールドガスを使用して非ステンレス鋼ワークピース(12)のための溶接方法が、275未満、好ましくは100未満の湿分浸透率を有するエラストマー材料で製造されたホースまたは導管(30)を備えているシールドガス供給装置を使用し、且つ少なくとも、タングステンおよび酸化ランタン、好ましくは、タングステン、酸化ランタン、酸化イットリウムおよび酸化ジルコニウムを備えているタングステン電極(23)組成物を使用することにより改良される。水素含有シールドガスを供給するエラストマーホース(30)を通る湿分浸透を防ぐことにより、ルートパス溶接部上の第2のパス溶加材溶接中の溶融された溶接金属の中とりを無くす。電極の寿命は、タングステン化合物を使用して高められる。  (もっと読む)

(もっと読む)

1 - 20 / 20

[ Back to top ]