Fターム[4E081CA08]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 突合せ溶接の方法 (631) | ガスシールドアーク溶接 (422) | ミグ溶接(MIG) (77)

Fターム[4E081CA08]に分類される特許

21 - 40 / 77

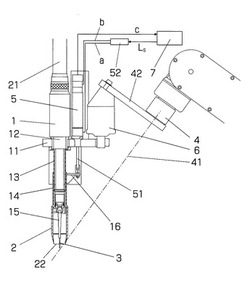

ガスシールド溶接用の溶接トーチ及びガスシールド溶接方法

【課題】ガスシールド溶接で使用する溶接トーチの構造に関し、開先幅の制約を受けないで、開先の深い材料や開先が取られていない材料を最適な条件でガスシールド溶接を行うことができる単純な円形断面のガスノズルを備えた溶接トーチを得る。

【解決手段】

トーチ本体に対してトーチ軸方向に相対移動可能なガスノズルを備えている。ガスノズルは、トーチ軸方向のガイド筒に摺動自在に嵌挿して設けるか、軸方向に伸縮可能な蛇腹構造などにより、ノズル口が進退自在である。このガスノズルは、NC制御によりストローク制御可能なサーボシリンダなどの進退駆動装置に連結されて、ノズル口が移動及び位置決めされる。狭くて深い開先の底の部分を溶接するときは、ガスノズルを後退させ、ノズル口から溶接ワイヤを長く突出させた状態で溶接を行う。

(もっと読む)

溶接方法および溶接装置

【課題】部材間に隙間が大きい場合や部材間の段差が大きい場合であっても、両部材を好適に溶接することができる溶接方法を提供する。

【解決手段】第一の部材P1と第二の部材P2の端面同士を溶接する溶接方法であって、端面同士を互いに一定距離離間させて配置させる位置決め工程と、端面同士を溶接ワイヤWにより溶接する溶接工程と、を備え、溶接工程では、溶接ワイヤを軸線C3方向の先端側に送り出す送り出し工程と、溶接ワイヤが第一の部材および第二の部材の少なくとも一方に接触した短絡位置と、溶接ワイヤが第一の部材および第二の部材から離間した離間位置と、の間を往復するように溶接ワイヤを移動させる距離調節移動工程と、短絡位置と離間位置とを結ぶ方向に交差する交差方向Zに溶接ワイヤを往復移動させる交差移動工程と、第一の部材および第二の部材と溶接ワイヤとの間に電圧を印加する給電工程と、をそれぞれ同時に行う。

(もっと読む)

複合補強部材の製造方法および複合補強部材

【課題】アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合でも、前記曲げ強度部材として要求される高い接合強度が得られる複合補強部材の製造方法および複合補強部材を提供することを目的とする。

【解決手段】矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材2の後面側フランジ4の背面に積層した鋼板10、11を、後面側フランジ4の両端部側4b、4cと、後面側フランジ4の中リブ7が交差する中央部側4aとの三箇所で、一体に溶接接合する際に、前記中央部側4aの背面領域を予め凸状8に形成しておき、この凸部8を間に挟み、この凸部8が鋼板間に突出するように、2枚の前記鋼板を積層して、この状態でFCWによりアーク溶接する。

(もっと読む)

複数の熱源を用いてハイブリッド溶接するための方法および装置

接続部(120a,120b)を溶接する方法は、接続部の第1の側(114a)に対してレーザーなどの高エネルギー密度熱源(110)から第1の出力(110’)を導くことを含む。この方法はさらに、接続部の第2の側(114b)に対してガスメタルアーク溶接トーチなどのアーク溶接熱源(112)からの第2の出力(112’)を導くことを含む。第1の出力(110’)は、接続部の第1の側(114a)から第2の側(114b)に向かって延在する、溶融金属プールに囲まれたキーホールを生成する。いくつかの実施形態では、さらに、接続部の第1の側(114a)において第2のアーク溶接熱源から第3の出力が導かれてもよい。アーク溶接熱源により生成された第2の溶融金属プールは、第1の溶融金属プールおよび第3の溶融金属プールと一緒になって共通の溶融金属プールを形成する。これが凝固して溶接部を形成する。 (もっと読む)

鋼管のMIG溶接装置および溶接方法

【課題】クラッド鋼管を含むオーステナイト系ステンレス鋼管のMIG溶接方法を提供する。

【解決手段】溶接対象とする鋼管6同士を固定し、鋼管芯合わせを行い、バックシールドガス供給機能およびバックシールドガスの気密機能を持つクランプ装置7は、溶接開先11の背面に平行に銅製裏当て21を配置し、溶接開先11の背面と銅製裏当て21との間隔を0.1〜0.5mmの間隔に固定し、溶接開先11の背面と、銅製裏当て21および管内壁面をクランプし、鋼管芯合わせを行う鋼製クランプシュー26により構成されるバックシールドガスを充填する空間22を有する機構を備える。

(もっと読む)

立向姿勢溶接装置

【課題】生産効率の向上を実現し、高張力鋼板の突合せ溶接にも適用可能としたうえで、溶接金属に酸化やブローホールなどの欠陥を生じさせることなく立向姿勢での突き合わせアーク溶接を行い得る立向姿勢溶接装置を提供する。

【解決手段】立向姿勢にある一対の厚板鋼板W,Wの端面Wa,Wa間に形成されるI形開先Wb内に溶接ワイヤ2を送出する溶接トーチ3と、I形開先Wbに沿って溶接トーチ3を移動させる台車5,スライドユニット6と、これらにより溶接トーチ3を上下動させると共にワイヤ送出量を制御することで、溶接トーチ3から送出される溶接ワイヤ2の先端部分2aをI形開先Wb内で往復動させて、溶接金属2Aを順次積層させる制御手段20と、I形開先Wbの外側からI形開先Wb内にシールドガスを供給するノズル8と、溶接トーチ3に装着されて溶接トーチ3から積層した溶接金属2AまでのI形開先Wbを覆うガス受け10を備えた。

(もっと読む)

タンデム溶接装置及びタンデム初層溶接方法

【課題】簡単かつ安価なタンデム溶接装置及び特にルートギャップの小さい開先に対するタンデム初層溶接方法を提供する。

【解決手段】揺動機能を有する直交座標型1電極溶接装置10の構造をベースとし、1電極溶接装置に備えられた揺動軸に、2本の溶接トーチを保持するタンデムトーチマウント30を取り付け、2本の溶接トーチによる溶融池が1プールとなるように、先行トーチ1と後行トーチ2との溶接方向の電極間距離を設定してタンデム溶接するタンデム溶接装置であり、タンデムトーチマウントには、先行トーチと後行トーチとの開先幅方向の電極間距離の調整が可能な電動調整軸40を設け、揺動軸により、先行トーチと後行トーチとを同じ位相かつ同じ振幅で、開先幅方向に揺動させるとともに、ルートギャップまたは前層ビード幅に応じて、電動調整軸により、揺動の幅と開先幅方向の電極間距離を制御してタンデム溶接を行う。

(もっと読む)

固定管の円周溶接方法

【課題】先行トーチの溶接速度を変化させた場合でも、後行トーチによる溶着高さが常に一定になるように制御可能とする。

【解決手段】固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車に搭載された先行トーチ及び後行トーチを備えた溶接ヘッドにより、前記台車を走行レールに沿って円周方向に移動させながら、単位溶接長さ当りの溶着量が一定になるように、所定の溶接速度で前記突合せ端部をアーク溶接する際、外乱位置で前記先行トーチの溶接速度を変化させる場合、前記後行トーチでは単位溶接長さ当りの溶着量が、変更前と同一になるようにワイヤ送給速度を変更し、溶接電流が変更前と同一になるように、トーチ13先端からのワイヤ突出長さLを制御する。

(もっと読む)

固定管の円周溶接方法及び装置

【課題】先行トーチの溶接速度を変化させた場合でも、後行トーチによる溶着高さが常に一定になるように制御可能とする。

【解決手段】固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車に搭載された先行トーチ及び後行トーチを備えた溶接ヘッドにより、前記台車を走行レールに沿って円周方向に移動させながら、単位溶接長さ当りの溶着量が一定になるように、所定の溶接速度で前記突合せ端部をアーク溶接する際、前記後行トーチを固定管の円周方向にスライドさせる円周方向スライド機構を前記台車に設け、外乱位置で前記台車の円周方向の移動速度を変更して前記先行トーチの溶接速度を変化させる場合、前記円周方向スライド機構により前記後行トーチを、前記台車に対して速度変更分を相殺する相対速度でスライドさせ、該後行トーチを変更前と同一の溶接速度に維持する。

(もっと読む)

管外周突部の形成方法及び管外周突部を有する金属管

【課題】少ない作業手順で管の外周突部を形成することができて、また薄肉管に対しても貫通孔を開けることなく安定して製造を行うことのできる、生産性の高い金属管の外周突部の形成方法及び挿入力が低く管接合が容易な管外周突部を有する金属管を提供することを目的とする。

【解決手段】軸方向の一端側に厚肉部11を有し、軸方向の他端側に薄肉部12が形成されたリング10を、金属管の先端から距離を空けた位置の外周に装着し、前記薄肉部12に溶接を行うことにより、前記薄肉部12と前記金属管とが融解した溶接部15を前記厚肉部11上面19から傾斜してかつ金属管の挿口先端から距離を空けた位置の外周表面31aに至る形状に形成する。

(もっと読む)

片側水平すみ肉ガスシールドアーク溶接方法

【課題】下板および立板からなる水平すみ肉溶接用部材の該立板が傾斜した、すみ肉角度が90°超の水平すみ肉部の溶接を行う片側水平すみ肉ガスシールドアーク溶接方法において、仮付け溶接ビードが有る箇所においても深い溶け込みが得られ、スパッタ発生量の少ない方法を提供する。

【解決手段】ソリッドワイヤを用いて、ワイヤ送給速度:15〜17m/min、パルスピーク電流(Ip):480〜600A、パルスベース電流(Ib):30〜80A、パルス周波数:200〜300Hzで、かつパルスピーク電流(Ip)とパルスピーク時間(Tp)が下記(1)式を満足するパルスを付加して溶接を行う。480≦Ip[A]×Tp[msec]≦900・・・・(1)

(もっと読む)

クラッド溶接方法

【課題】比較的簡易な手法にて、溶接金属の希釈を抑制しつつ、融合不良の発生を防止して、当該溶接金属で母材の表面を広範囲に亘って覆うことができるクラッド溶接方法を提供することにある。

【解決手段】先行溶接ビード10の一方の端部10aと後行溶接ビード20の他方の端部20bが重なる箇所にて、先行溶接ビード10と後行溶接ビード20が重ならない箇所と比べて溶接入熱を増加させて局部的に深溶け込み12となる深溶け込み部12aを作製した。

(もっと読む)

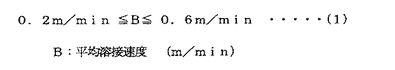

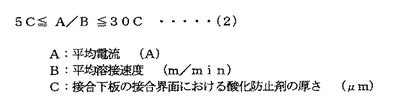

酸化防止剤を塗布した鋼板のアーク溶接方法

【課題】高い生産性で、溶接欠陥がなく、安定して高い継手強度が得られるホットプレス鋼板のアーク溶接方法を提供する。

【解決手段】酸化防止剤を、少なくとも片面に塗布した焼入用鋼板同士を、または、前記酸化防止剤を少なくとも片面に塗布した焼入用鋼板と被覆層を有しない金属板とを重ね隅肉接合する際に、溶接開始から3秒以上、下記式1および式2の両方を満足するように接合することを特徴とする鋼板のアーク溶接方法。

(もっと読む)

(もっと読む)

鋼板のガスシールドアークブレージング方法

【課題】鋼板のアークブレージング方法において、アークの不安定現象に起因するスパッタの発生やアークの過度な集中によるビード不整の発生、ビード表面の酸化によるビードの変色並びにシワの発生を防止すると共に、ギャップや狙いズレ発生による溶け落ちや溶け分れを防止することを目的とする。

【解決手段】シールドガスとして、酸素ガスが0.03〜0.3体積%、残部がアルゴンからなる混合ガスを使用し、3回以上のパルス溶滴移行と1回の短絡溶滴移行を1周期として周期的に繰り返し、ピーク電流からベース電流までのパルス立ち下がり時間を3.1〜8.4msとしてアークブレージングする。

(もっと読む)

重ね隅肉接合材の設置方法及び構造

【課題】アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材における接合部たる継手部分の耐食性を、より簡便な手法により効果的に向上せしめ得る重ね隅肉接合材の設置方法及び構造を提供すること。

【解決手段】アルミニウム板12と鋼板14とを重ね隅肉溶接して得られる接合材10を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、接合材10における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、かかる接合材10における前記アルミニウム板12部位が、接合材10における前記鋼板14側のビード止端部20よりも鉛直方向上方に位置するように、かかる接合材10を配設するようにした。

(もっと読む)

重ねすみ肉継手における接合界面の強度評価方法

【課題】複数のすみ肉重ね継手のそれぞれの接合界面の強度を、相対的に且つ適性に評価することが出来る方法を提供する。

【解決手段】板状の第一の母材12と板状の第二の母材14とを重ねすみ肉溶接して得られる片面重ねすみ肉継手から試験片10を採取して、該試験片10の該第二の母材側14部分を、L字型治具24が有する外側角部の湾曲面34上に、重ねすみ肉溶接部位16が位置するようにして、該L字型治具24と共にクランプした後、該L字型治具24の湾曲面34に沿って該試験片10を曲げ試験して、その際の該試験片10の該重ねすみ肉溶接部位16の接合面18における界面剥離の生じる限界を調べるようにした。

(もっと読む)

重ねすみ肉継手における接合界面の引張強度評価方法及びそのための試験片

【課題】ヤング率の異なる二つの板状母材からなる片面重ねすみ肉継手における接合界面の強度を、厳格に且つ確実に評価し得る方法、並びにそのための試験片を提供すること。

【解決手段】第一の母材12とそれとはヤング率の異なる第二の母材14とを重ねすみ肉溶接して得られる重ねすみ肉継手にて構成され、かかる継手のビード形成部位16の幅方向両側の中間部が、長手方向に平行な直線部20とされ、その両端部が、所定の曲率半径の湾曲部22,24が形成された狭幅化凹所18とされ、且つ第二の母材14側部位の狭幅化凹所18の湾曲部24の湾曲開始端Qが、ビード形成部位におけるビード止端部TB に位置するように構成した試験片10を準備し、この試験片10の第一の母材12側部位と第二の母材14側部位とを把持して、相互に離隔されるように引張することにより、接合界面の引張強度を評価するようにした。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つアルミニウム材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とアルミニウム材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルスMIG溶接操作を施して、重ね隅肉継手を製造した。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つAl材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とAl材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルス電流を流して、鋼材端面に対してMIG溶接操作を施した。

(もっと読む)

管結合部を製造するための方法および管結合部

【課題】管が、鋳造材料から成る構成部分に溶接によって結合され、かつ結合部が高い強度を有し、しかも互いに溶接不可能な材料ペアリングをも互いに位置固定することのできるような、管結合部を製造するための方法を提供する。

【解決手段】まず管2の端側の区分4を拡開させ、引き続き、該拡開された区分4に鋳造材料から成る構成部分を配置し、拡開された区分4が少なくとも部分的に形状接続的に封入されるように鋳造材料から成る構成部分3を、拡開された区分4溶接する。

(もっと読む)

21 - 40 / 77

[ Back to top ]