Fターム[4E081CA08]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 突合せ溶接の方法 (631) | ガスシールドアーク溶接 (422) | ミグ溶接(MIG) (77)

Fターム[4E081CA08]に分類される特許

1 - 20 / 77

MIG溶接継手構造

【課題】アルミニウム材と鋼材との重ね隅肉部をMIG溶接して得られる継手構造において、その継手部位の健全性を高めて、継手強度を効果的に向上せしめ、また曲げ加工等の加工に際して、継手部位に割れ等の欠陥が惹起されることのない、MIG溶接継手構造を提供すること。

【解決手段】所定のアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、所定の溶加材を用いて、MIG溶接して得られる継手構造において、その溶接部位におけるビードと鋼材との接合界面に形成される金属間化合物層の最大厚さを、0.5〜10μmの範囲内とすると共に、ビード止端部位における金属間化合物層の厚さを、0.5〜3.0μmとする。

(もっと読む)

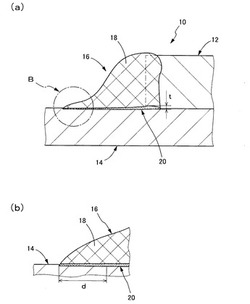

薄肉部材と取付部材との溶接構造

【課題】薄肉部材に薄肉部材よりも熱容量の大きな取付部材のフランジ部を重ねてアーク溶接しても、溶け落ちを防止できる溶接構造を得る。

【解決手段】薄肉部材1に薄肉部材1よりも熱容量の大きな取付部材2のフランジ部6を重ね合わせてアーク溶接により薄肉部材1とフランジ部6の外縁とを隅肉溶接する。その際、フランジ部6の外縁の厚さを薄肉部材1の肉厚に応じて薄くした。また、フランジ部6の外縁の厚さTを薄肉部材の肉厚tの0.5倍から2.0倍の間とした。更に、フランジ部6の外縁に沿って段部6bを形成してフランジ部6の外縁端側に薄肉部6aを設けフランジ部6の外縁の厚さを薄くした。

(もっと読む)

接合方法

【課題】本発明は、一対の金属部材同士の突合部を容易に接合するとともに、接合部の強度や、気密性及び水密性を高めることが可能な接合方法を提供することを課題とする。

【解決手段】一方の金属部材1aの側面と他方の金属部材1bの端面を突き合わせてなる突合部J10の接合方法であって、突合部J10に対して金属部材1a,1b同士の外面側から摩擦攪拌を行う摩擦攪拌工程を行って外面側に塑性化領域W10を形成した後、突合部J10に対して金属部材1a,1b同士の入隅部IからTIG溶接又はMIG溶接による肉盛溶接を行って、突合部J10に沿って溶接金属T3を形成する溶接工程を含むことを特徴とする。

(もっと読む)

スタブ管溶接ヘッド

【課題】スタブ管をヘッダ管に溶接することができ、かつ溶接ヘッドを溶接線に直交する方向に往復動するウィービング動作が可能であるスタブ管溶接ヘッドを提供する。

【解決手段】対象物に一端が固定されたスタブ管1の端部全周を溶接するためのスタブ管溶接ヘッド10であって、スタブ管の軸線が仮想軸線3上に位置する場合に、スタブ管を間隔を隔てて囲む第1開口22と第1開口と外部空間とを連通しスタブ管が通過可能な第1スロット24とを有するヘッド本体20と、ヘッド本体に仮想軸線3を中心に旋回駆動可能に取り付けられ、第1開口と整合してスタブ管を間隔を隔てて囲む第2開口32と第2開口と外部空間とを連通しスタブ管が通過可能な第2スロット34とを有する旋回部材30と、旋回部材に仮想軸線3に対して半径方向に揺動駆動可能に取り付けられた溶接トーチ40とを備える。

(もっと読む)

タンデムアーク溶接方法およびタンデムアーク溶接システム

【課題】例えば、先行電極は、小振幅のウィービング溶接を行い、後行電極は大きな振幅のウィービング溶接を行いたい場合があったとしても、従来のタンデムアーク溶接では、溶接トーチを一体のものとしてウィービングを行うのみであるので、先行電極と後行電極のウィービング振幅を変えてウィービングを行うことができない。

【解決手段】先行電極と後行電極の各々に対して個別に設定された振幅のウィービング軌跡を描くための、先行電極先端の予め決められた制御点と後行電極先端の予め決められた制御点とを結ぶ線に対して略垂直な回転軸を決定するステップと、前記回転軸を中心に溶接トーチが回転動作し、先行電極と後行電極が指定された振幅の往復動作を行うための回転角度を算出するステップと、前記回転軸を中心に前記回転角度で、前記溶接トーチを往復動作させる制御を行うステップを備える。

(もっと読む)

2ワイヤ溶接制御方法

【課題】消耗電極アークにフィラワイヤを送給して溶接する2ワイヤ溶接方法において、フィラーワイヤの溶着量を増大させて溶接効率を向上させる。

【解決手段】消耗電極と母材との間にアークを発生させて溶融池を形成し、フィラーワイヤを溶融池の後半部に挿入しながら溶接する2ワイヤ溶接制御方法において、フィラーワイヤを溶接方向の前後方向にウィービングして、フィラーワイヤの挿入位置の変位量Lhを正弦波状に変化させる。そして、フィラーワイヤの送給速度Fwを変位量Lhに比例させて正弦波状に変化させる。これにより、フィラーワイヤの挿入位置がウィービング中心位置よりも前側方向にあるときはフィラーワイヤの溶融を促進してフィラーワイヤの送給速度Fwを高速化し、後側方向にあるときは溶融池の冷却及び盛り上がりを押さえてハンピングビードの形成を抑制している。

(もっと読む)

ガスシールドアーク溶接方法及び装置

【課題】狭い開先内でも、開先端部での溶け込みを確保した良好な溶接を無理なく行えるようにする。

【解決手段】溶接トーチ20を揺動させながらガスシールドアーク溶接を行うに際して、溶接トーチ20の溶接ワイヤ24送給方向に垂直な平面において、溶接トーチ20先端を、180度超360度未満の旋回角度で、溶接進行方向の前方点を基準に反転円弧揺動させると共に、溶接トーチ20先端の軌跡が、揺動の左右両端において前回の軌跡と重なるように、溶接速度に応じて、前記反転円弧揺動条件を設定する。

(もっと読む)

円周溶接工法および円周溶接構造並びに密閉型圧縮機

【課題】融合不良部を円周溶接の内部に含まないようにし、疲労寿命の向上を得ることができる円周溶接工法を提供することにある。

【解決手段】第1管体10の端部に第2管体20が挿入され、円周方向に溶接開先に相当する円周方向隅部31が形成された状態において、円周方向隅部31から所定の距離だけ離れた第2管体20の外面21上の位置Aにおいて、溶接を開始し、円周方向Rに向かいながらで徐々に円周方向隅部31に近づく方向に溶接して予熱溶接ビード32を形成する工程と、予熱溶接ビード32が円周方向隅部31に到達した位置Bからは、円周方向Rに向かって溶接して円周溶接ビード33を形成する工程と、円周溶接ビード33が位置Bを通過して位置Cに到達したところで、溶接を終了し、溶接ラップ部34を形成する工程と、を有している。

(もっと読む)

自動溶接システムおよび自動溶接方法

【課題】作業時間の短縮を図るとともに、溶接品質を維持することのできる自動溶接システムを提供する。

【解決手段】予め、開先形状等に係る情報等に基づいて、各層毎のトーチ基準位置や基準供給電力等を演算する。溶接対象ワーク1を回転テーブル11に載置する。回転テーブル11を一回転させ、位置検出センサ18により距離R0(θ)を検出し、距離R1(θ),距離R2(θ)を演算する。位置検出終了後、溶接トーチ21,31を配置する。回転テーブル11を回転させ、R1,R2に基づいた径方向位置制御および溶接ビード断面均一維持制御をおこないながら溶接する。回転テーブル11が一回転すると、1層目の溶接が完了し、2層目の溶接を開始する。このように複数層の溶接を繰り返して開先深さまで埋まることにより、第1溶接位置において内輪2と静翼リング3とを接合し、同時に、第2溶接位置において静翼リング3と外輪4とを接合する。

(もっと読む)

揺動駆動機構

【課題】 溶接トーチの広幅揺動を低負荷で円滑におこなう。

【解決手段】 溶接方向yに延びる振り子軸22;その先端部が固定された第1振り子幹23;揺動駆動軸19;振幅調節ねじ26;振幅調節ねじの回転により上下駆動されるスライドブロック28,29;垂直方向zに分布し第1振り子幹23のガイド溝23aに進入する複数の倣いローラ32,33を装備した回転アーム31;溶接方向yに延びる軸廻りに振り子回動する第2振り子幹34;機体に固定され揺動方向xに延びるレール15;該レールで支持され揺動方向xに移動可能なキャリッジ24;該キャリッジに固定され揺動方向xに延びる揺動アーム5;および、キャリッジに固定され第2振り子幹34の振り子ローラ36で振り子駆動される振り子25;を備える。

(もっと読む)

真空断熱容器及びその製造方法

【課題】溶接部を有する真空断熱容器の基本構造を一旦組み立てた後に、溶接部の気密性に欠陥が見つかって真空状態を維持できない場合、或いは溶接部に後から欠陥が生じて真空状態を維持できなくなった場合にも、溶接部を容易に補修することができる真空断熱容器を提供する。

【解決手段】内容器と外容器とで容器本体を形成し、内容器と外容器との間に設けられる内部空間を真空にし、この内部空間を気密にする所要の溶接部を、容器本体の内部空間に対して逆側に露出する部位に設ける真空断熱容器であり、例えば内容器の底板22と別体の第二側壁24の下端部に内側方に向かって屈曲する折曲部241を形成し、折曲部241を底板22の縁近傍における底板22上に載置し、折曲部241の先端と底板22とを溶接して溶接部W1を形成する。

(もっと読む)

差込溶接式管継手用構造材

【課題】 コーナ部の溶込み不足が発生し難いソケット溶接継手を提供する。

【解決手段】 略中空円筒状の差込口に配管が差し込まれ、溶接用のトーチの先端が、差込口の端面と配管の外面とがなすコーナ部へ向けて進入してすみ肉溶接される差込溶接式管継手用構造材であって、差込口の端面は、略円錐台状の傾斜面である。

(もっと読む)

異材接合構造体

【課題】ミグ溶接時に、冷却後の接合界面に生成する脆弱なAl−Fe二元合金層の生成を適性範囲に抑制し、高い接合強度及び剥離強度を有する鋼/アルミニウムの接合構造体を提供する。

【解決手段】異材接合構造体は、溶融亜鉛めっきされた鋼材1にアルミニウム又はアルミニウム合金材2をミグ溶接にて少なくとも前記溶融亜鉛めっきの層を接合界面に配置して重ね隅肉溶接したものである。亜鉛めっき鋼材1とアルミニウム又はアルミニウム合金材2との間に生成する金属間化合物は、平均厚さHが3乃至5μmであり、亜鉛めっき鋼材1とアルミニウム又はアルミニウム合金材2との溶接部3は、ビッカース硬さHvが40乃至60である。

(もっと読む)

溶接構造物

【課題】本発明の目的は、溶接ロータに対して、1層1パス溶接する開先形状を備えた溶接構造物を提供することにある。

【解決手段】、10mm以上の肉厚を有する2つの構造物が鉛直方向に組み込まれて、溶接方向と鉛直上向き方向とのなす角が80〜90°である溶接構造物において、溶接開先の表層部は、底部よりも鉛直上向き方向に位置している。開先の表面側を上に傾斜させ、溶接開先の角度を規定することで、上側と下側の接触角の差が許容範囲内に収まり、1層1パス溶接を遂行できる。

(もっと読む)

亜鉛めっき鋼板の隅肉アーク溶接方法

【課題】高強度亜鉛めっき鋼板のアーク溶接(特にパルスMAG溶接)において、鋼板に低温変態溶接材料を適用しても、水素脆化割れが発生する。また、高O2、高金属粉比のフラックス入りワイヤを用いても溶滴移行形態の不安定化に伴う。そこで、本発明は、高強度亜鉛めっき鋼板のアーク隅肉溶接の安定化による高強度継手強度の実現を課題とする。

【解決手段】溶接ワイヤ成分が、

C:0.15〜0.5%、Si:0.3〜1.5%、Mn:0.2〜3.0%、SiO2、Al2O3、TiO2、Na2OおよびK2Oが0.1〜0.4%、

O:0.05〜0.25%、残部Feであって、

充填率:5〜12%であるフラックス入り溶接ワイヤを用い、鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係となる亜鉛めっき鋼板の隅肉パルスMAG溶接方法。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

(もっと読む)

肉盛溶接装置及び方法

【課題】溶接トーチの位置決めを自動化する。

【解決手段】配管p上に取付ける横行レール2a、2bに沿って移動する横行台車4a、4bを走行ガイド部材5で連結する。走行ガイド部材5に案内移動される溶接走行台車6に取付けたトーチヘッド7の溶接トーチ7eに溶接機から溶接ワイヤ及び電力を供給する。トーチヘッド7は、横行レール2a、2bと同方向に配置した横行ガイド部材7aに沿う移動可能に上下部材7bを取付ける。上下部材7bに、横行ガイド部材7aと同方向の移動可能に取付けた円弧移動装置7cに沿う移動可能に、溶接トーチ7eのウィービング装置7dを取付ける。溶接トーチ7eへの溶接ワイヤ及び電力の供給を、アーク段階と短絡段階の繰り返し周期を制御して行う。シールドガスとしてアルゴンガスのみを使用する。

【効果】アーク長を適正に制御でき、高品質な肉盛溶接が自動化できる。また、希釈率が限りなく0に近い溶接が可能となる。

(もっと読む)

溶接構造

【課題】薄肉部材に薄肉部材よりも熱容量の大きな取付部材を重ねてアーク溶接しても、溶け落ちを防止できる溶接構造を得る。

【解決手段】薄肉部材1に薄肉部材1よりも熱容量の大きな取付部材2を重ね合わせてアーク溶接する。その際、薄肉部材1と取付部材2との間に、重ね合わせの面積よりも大きな板状部材4を介装すると共に、板状部材4には溶接の開始点と終了点とを板状部材4上に残して溶接箇所に応じたスリット10,12を形成する。そして、取付部材2と板状部材4とを溶接すると共に、同時にスリット10,12を介して薄肉部材1と板状部材4とを溶接する。スリット10,12は薄肉部材1と取付部材2との溶接箇所に沿って形成した。

(もっと読む)

すみ肉溶接継手およびガスシールドアーク溶接方法

【課題】溶接材料による止端部の圧縮残留応力の付与に過度に頼らず、応力集中を改善することで高い疲労強度を有すると共に、割れがなく、靭性にも優れたすみ肉溶接継手、および、このすみ肉溶接継手を得るためのガスシールドアーク溶接方法を提供する。

【解決手段】アーク溶接により形成された鋼のすみ肉溶接継手であって、溶接金属のマルテンサイト変態開始温度(Ms点)が400℃以上550℃以下、溶接止端部の止端半径ρを母材の板厚tで割った値(ρ/t)が0.25以上、かつ下記式

Ms(℃)≦375×[ρ/t]+320・・・(1)

を満たし、かつ割れ欠陥のないことを特徴とする。

(もっと読む)

溶接材料ならびに溶接継手およびその製造方法

【課題】溶接時に優れた耐凝固割れ性および耐再熱割れ性を有し、特に、多層溶接時に優れた溶接性を有する溶接材料と、その溶接材料を用いて溶接した耐メタルダスティング性に優れた溶接継手およびその製造方法の提供。

【解決手段】質量%で、C:0.04〜0.5%、Si:1〜3%、Mn:2%以下、P:0.05%以下、S:0.01%以下、Cr:25〜35%、Ni:50〜70%、Al:0.005〜0.05%、N:0.001〜0.1%、Cu:1.5〜3.5%を含有し、残部はFeおよび不純物からなる化学組成を有する溶接材料。

(もっと読む)

タンデムアーク溶接における電極位置制御方法、タンデムアーク溶接システムのロボットコントローラおよびタンデムアーク溶接システム

【課題】溶接開始時における溶接線が教示時の位置とは異なっている場合であっても、先行極および後行極を溶接線の位置に合わせて適切に補正することができ、溶接欠陥を防止することができるタンデムアーク溶接における電極位置制御方法、ロボットコントローラおよびタンデムアーク溶接システムを提供する。

【解決手段】電極位置制御方法は、電流電圧検出手段6,7が溶接ワークWと接触させた先行極2aおよび後行極2bの電圧を検出する電圧検出工程と、センシング処理手段12が当該電気的変化から溶接ワークWの位置情報を検出するセンシング工程と、補正量算出処理手段16が当該位置情報から溶接線に対する先行極2aおよび後行極2bの位置ずれを補正する補正量を算出する補正量算出工程と、ロボット軌跡計画処理手段17が当該補正量を加算または減算することで、各電極の位置を補正する位置補正工程と、を行う

(もっと読む)

1 - 20 / 77

[ Back to top ]