Fターム[4E081DA01]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 開先形状、寸法 (88)

Fターム[4E081DA01]の下位に属するFターム

狭開先 (26)

Fターム[4E081DA01]に分類される特許

1 - 20 / 62

鋼材のサブマージアーク溶接方法

【課題】低入熱で十分な溶け込みを得ながら美麗なビード外観を得ることが可能な、鋼材を内外面一層溶接する多電極サブマージアーク溶接方法を提供する。

【解決手段】3電極以上のサブマージアーク溶接を用いた鋼材の内外面一層溶接であって、内面溶接と外面溶接の少なくとも一方を第1電極の電流密度D1を220(A/mm2)以上で、第2電極の電流密度D2を85(A/mm2)、鋼板表層位置で測定した第1電極と第2電極とのワイヤ中心間の距離を21mm以上で、かつ鋼板表層位置で測定した最後尾電極と最後尾より1つ前の電極とのワイヤ中心間の距離を19mm以下とする。但し、電流密度(A/mm2)=溶接電流(A)÷ワイヤ断面積(mm2)。さらに好ましくは上記条件とする内面溶接または外面溶接において、最後尾電極の電極角度を40度以上、開先角度を50度以上70度以下とする。

(もっと読む)

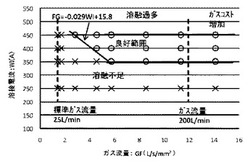

鋼管杭の溶接方法

【課題】 鋼管杭施工地での鋼管杭の溶接方法として、溶接時間を短縮するとともに溶接欠陥を低減することができる鋼管杭の炭酸ガスシールドアーク溶接方法を提供する

【解決手段】 鋼管杭施工地での鉛直方向に配置された鋼管杭同士を炭酸ガスシールドアーク溶接で溶接する鋼管杭の溶接方法において、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先とし、シールドガス流量/ノズル内径を6〜12L/min・mm2、溶接電流を350〜450Aとすることを特徴とする鋼管杭の炭酸ガスシールドアーク溶接方法。

(もっと読む)

溶接熱影響部靱性に優れた溶接鋼管およびその製造方法

【課題】生産性に優れ、なおかつ溶接内部品質を劣化させることなく、溶接熱影響部靱性に優れた溶接鋼管を供給することを目的とする。

【解決手段】内面または外面のいずれかを先行して溶接した内外面各1層の突合せ溶接部を有する溶接鋼管において、溶接熱影響部の金属組織のうち、島状マルテンサイト(MA)面積分率が4%以下で、平均旧オーステナイト粒径が400μm以下で、先行溶接及び後続溶接によって形成された溶接熱影響部の平均旧オーステナイト粒径、先行溶接及び後続溶接によって形成された溶接ビードのビード先端から5mmの位置でのビード幅、先行溶接及び後続溶接した溶接ビードの溶融線傾斜角等を考慮したことを特徴とする溶接熱影響部靱性に優れた溶接鋼管。

(もっと読む)

鉄道車両用電気品収容用の筐体構造を構成する薄板及びこれを用いた鉄道車両用電気品収容用の筐体、鉄道車両用電気機器

【課題】溶接スパンと溶接ピッチに対するケガキ作業を行うことなく、各溶接箇所の箇所と長さを簡単に把握できるようにするとともに、断続的に突出する溶接ビードの発生を防止して、十分な溶接強度の確保と鉄道車両用筐体構造の品位向上を可能にする。

【解決手段】一方の薄板の端部を折り曲げることにより形成した立ち上がり部と他方の薄板の表面とを、互いに対向して接触するよう位置決めし、この立ち上がり部の端面に沿って、断続的な隅肉溶接により接合を行うことにより、鉄道車両用電気品を収容する筐体構造を構成する薄板において、立ち上がり部の端面に、断続的な隅肉溶接を行う箇所に対応して、ビードを内部に収容する切り欠き部を形成した。

(もっと読む)

ノズルアダプタの取り付け方法及びノズルアダプタ

【課題】作業性が良く、溶接による変形を防止して高い位置精度で取り付け可能なノズルアダプタの取り付け方法及びノズルアダプタの提供。

【解決手段】ノズル10に管形状のノズルアダプタ20を完全溶け込み溶接によって取り付けるノズルアダプタ20の取り付け方法であって、上記完全溶け込み溶接の際に内周面側の裏当てとなり、且つ、ノズル10の端部10aの内径d2よりも大きい外径d1を有する裏当て部23が、上記管形状の端部20aに一体で形成されているノズルアダプタ20を冷却し、裏当て部23をノズル10の端部10aに挿入して冷やしばめする冷やしばめ工程と、上記冷やしばめ工程の後、ノズル10の端部10aとノズルアダプタ20の端部20aとを外周面側から上記完全溶け込み溶接する溶接工程と、を有するという手法を採用する。

(もっと読む)

差込溶接式管継手用構造材

【課題】 溶接入熱の少しのバラつきでも、十分な溶込みが得られる差込溶接式管継手を提供する。

【解決手段】 差込口に配管が差し込まれ、すみ肉溶接される差込溶接式管継手用構造材であって、差込口の端面の内径側周囲に、すみ肉溶接時の溶接入熱で溶融する微小突起部を備え、当該微小突起部の先端部の内径側周囲には、差込口に配管が差し込まれた場合に配管の表面と離隔する離隔部が備わることを特徴とする。

(もっと読む)

T型継手のレーザ溶接とアーク溶接の複合溶接方法

【課題】エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得る、T型継手のレーザ溶接とアーク溶接の複合溶接方法を提供する。

【解決手段】一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、 前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、 前記リブのフランジとの当接部に形成した前記開先部の底部に平坦部を形成し、 この平坦部を形成した前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を実施して前記開先部に溶接金属の溶接ビードを形成し、T型継手を構成する前記フランジとリブを溶接する。

(もっと読む)

溶接材料および溶接継手の製造方法

【課題】溶接作業性に優れ、836N/mm2以上の引張強さを有しながら良好な耐水素脆性を兼ね備えた溶接継手が安定的に得られる溶接材料および溶接継手の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.03%、Si:0.3〜1.2%、Mn:1.5〜2.5%、P:0.02%以下、S:0.005〜0.02%、Cu:0.1〜0.5%、Ni:2.0〜3.0%、Cr:0.05〜1.0%、Mo:0.05〜1.0%、Ti:0.005〜0.3%、Nb:0.005〜0.1%、Al:0.004〜0.014%、O:0.05%以下、N:0.05%以下を含有し、残部はFeおよび不純物からなり、かつCeq:0.650以上、Pcm:0.250以上、0.00007≦C×Al≦0.00020を満たす化学組成を有する溶接材料。

(もっと読む)

管継手の開先構造及び管継手

【課題】管継手の溶接変形を低減できると共に、自動溶接への適用を容易化できること。

【解決手段】管11、12の中心軸Oに垂直な面に対して傾斜して設けられた端面13、14に開先加工面15、16を形成し、2本の管のそれぞれの端面を突き合わせ、これらの端面の開先加工面間に形成される開先17に溶着金属を埋めて溶接を行い成形する管継手の開先構造であって、開先17における開先形状と開先面積の少なくとも一つが、管の周方向におけるいずれの位置においても略同一に設定されたものである。

(もっと読む)

シリンダ装置

【課題】良好な接合状態を維持可能なシリンダ装置の提供。

【解決手段】筒状のシリンダ101と、シリンダ101の端部側に内に圧入される端部部材102と、シリンダ101と端部部材102とを溶接にて固定する溶接部103とを有し、端部部材102の周方向に、シリンダ101に接する当接部108と切欠部107とを交互に設け、切欠部107が、溶接部103と、シリンダ101の内部空間114を連通する。これにより溶接部103にブローホールが発生することを抑制する。

(もっと読む)

溶接鋼管の製造方法

【課題】溶接部の品質性に優れていると共に生産効率性を向上し得る溶接鋼管の製造方法を提供する。

【解決手段】鋼帯1を連続的に管状に曲成して直線シーム素管2を成形し、素管のシーム部を溶接して溶接鋼管を製造する製造方法において、素管のシーム部の内面側における素管の肉厚の1/2〜1/8の部位だけを高周波溶接3し、その溶接直後に溶接部の内面溶接ビード30及び外面溶接ビード31を切削して除去する。次いで、シーム部の外側面をサブマージアーク溶接で溶接4する。

(もっと読む)

真空断熱容器及びその製造方法

【課題】溶接部を有する真空断熱容器の基本構造を一旦組み立てた後に、溶接部の気密性に欠陥が見つかって真空状態を維持できない場合、或いは溶接部に後から欠陥が生じて真空状態を維持できなくなった場合にも、溶接部を容易に補修することができる真空断熱容器を提供する。

【解決手段】内容器と外容器とで容器本体を形成し、内容器と外容器との間に設けられる内部空間を真空にし、この内部空間を気密にする所要の溶接部を、容器本体の内部空間に対して逆側に露出する部位に設ける真空断熱容器であり、例えば内容器の底板22と別体の第二側壁24の下端部に内側方に向かって屈曲する折曲部241を形成し、折曲部241を底板22の縁近傍における底板22上に載置し、折曲部241の先端と底板22とを溶接して溶接部W1を形成する。

(もっと読む)

薄板部材の溶接方法、およびその溶接方法を用いた缶体の製造方法

【課題】金属性薄板同士の溶接時、余分な専用工具を必要とせず作業性を向上させて溶接部の品質を向上させ、応力集中部のないビード形状を得ることのできる溶接方法を提供する。

【解決手段】第1の薄板部材1の一端にはL字型端部1aが形成され、第2の薄板部材2の一端にはL字型端部2aに延伸して形成されたひさし部2bが設けられ、両L字型端部1a、2aの接触面1c、2cが接し、前記ひさし部2bが第1の薄板部材1のL字型端部1aの頂部1bと所定の隙間Gを設けて覆うことで突き合わせ部20を形成され、加熱によって突き合わせ部20が溶融される。

(もっと読む)

溶接構造物

【課題】本発明の目的は、溶接ロータに対して、1層1パス溶接する開先形状を備えた溶接構造物を提供することにある。

【解決手段】、10mm以上の肉厚を有する2つの構造物が鉛直方向に組み込まれて、溶接方向と鉛直上向き方向とのなす角が80〜90°である溶接構造物において、溶接開先の表層部は、底部よりも鉛直上向き方向に位置している。開先の表面側を上に傾斜させ、溶接開先の角度を規定することで、上側と下側の接触角の差が許容範囲内に収まり、1層1パス溶接を遂行できる。

(もっと読む)

溶接継手の開先部と溶接施工法

【課題】 製作加工が簡単にできる開先部を設けた側板材を用いて、現場での溶接継手の位置合わせと組立て及び溶接施工が簡単となる貯槽側板の溶接継手の開先部と溶接施工法を提供する。

【解決手段】 現場で組立てる貯槽側板の突合せ溶接継手4において、側板材3同士の下段側板材3aの上辺となる開先面5aの全体または一部に凸状部6を設け、かつ上段側板材3bの下辺となる開先面5bの全体または一部に前記凸状部6と嵌合する凹状部7を設けて形成したことを特徴とする。

(もっと読む)

溶合構造

【課題】角形断面をした管部材をフランジのフランジ面に強度に余裕がある完全溶込溶接が実施でき、かつ、溶接部に無理な力が作用しないようにした接合構造を提供する。

【解決手段】角形筒状の下部案内管41が略同形状の貫通孔59を有する中部フランジ45の面部61に突き合わせ溶接によって接合される接合構造であって、接合される下部案内管41の端部は、各辺を構成する略直線部分の内、少なくとも1箇所が面部61に溶接される溶接部55とされるとともに溶接部55以外の部分は非溶接部とされ、溶接部55の端部位置と非溶接部の端部位置とは少なくとも溶接部55の溶接縮みに相当する長さ以上の段差Tが設けられている。

(もっと読む)

溶接構造物の製造方法、及び溶接構造物

【課題】応力腐食割れの発生を抑制することができる溶接構造物の製造方法を提供する。

【解決手段】第1の母材10と第2の母材20のそれぞれの開先面11に、前記開先面に沿って延びる溝部12、22を形成する工程と、前記開先面同士を突き合わせるとともに、前記溝部同士を対向させて前記第1及び第2の母材を配置する工程と、前記開先面のうち前記溝部よりも内側の領域を溶接する第1の溶接工程と、前記開先面のうち前記溝部よりも外側の領域を溶接する第2の溶接工程と、を有することを特徴とする溶接構造物の製造方法。

(もっと読む)

溶接性に優れた多電極サブマージアーク溶接方法

【課題】溶接部に高温割れ欠陥が発生するのを抑制できるとともに、高い生産性を備える、溶接性に優れた多電極サブマージアーク溶接方法を提供する。

【解決手段】溶接速度v(m/min)で、開先角度が2θ(°)、開先深さがd(mm)とされた厚鋼板1を溶接する際、複数の電極5の総数Nが3の場合は、第2の電極52の先端部52aを次式{(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ)}で表される振幅w1(mm)とし、複数の電極5の総数Nが4以上の場合は、第2の電極52の先端部52aを上記振幅w1(mm)とするとともに、第3の電極53の先端部53aを次式{(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ)}で表される振幅w2(mm)として、次式{0.6≦f(Hz)/v(m/min)}で表される周波数f(Hz)で、溶接線方向と交差する方向にウィービングさせつつ溶接する。

(もっと読む)

フレーム構造体の仮付け構造、及び組立方法、並びにフレーム構造

【課題】フレーム同士を溶接により接合するフレームの組立構造において、補強材や新たな設備投資なしで、手作業によるフレーム構造全体の仮付け作業を可能とし、作業時間を短縮することのできるフレームの仮付け構造、及びその組立方法を提供する。

【解決手段】断面がコの字型で側面に切込み4、5及びツメ状突起部8〜11を設けた第1のフレーム1と、断面がコの字型で側面端部が突出し、上記ツメ状突起部8〜11と係合する係合孔14〜17を設けた第2のフレーム2とを、T字状に係合させて仮付けするようにした。また、その組立構造を列車空調システムフレーム構造全体に適用するようにした。

(もっと読む)

溶接構造体

【課題】Arバックガスシールを実施せずに溶接施工しても、溶接隙間部に腐食が生じにくい溶接構造体を提供する。

【解決手段】隙間構造を有する溶接構造体において、胴板と鏡板を溶接接合する場合に胴板を溶接ボンドから5mm以上出すとともに溶接部の隙間間隔を20μm以下として溶接隙間部を形成し、この溶接隙間部のスケール組成がCr>20atm%以上であることを特徴とする、溶接構造体。

(もっと読む)

1 - 20 / 62

[ Back to top ]