Fターム[4E081DA12]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 継手と溶接の種類 (605) | すみ肉溶接 (163)

Fターム[4E081DA12]に分類される特許

21 - 40 / 163

疲労低減型溶接継手構造

【課題】 隅肉溶接により主板とリブ板を接合した溶接継手構造において、溶接止端部にかかる応力集中を緩和し、溶接継手の疲労強度を向上する。

【解決手段】 隅肉溶接の溶接金属3の全面に被覆すると共に主板1およびリブ板2に固着するパテ層4を積層し、パテ層の内部に剛性が高い補強部材32を埋設することにより、パテ層が隅肉溶接部にかかる応力を分担して負担すると共に溶接止端部への応力集中を緩和し、継手構造の疲労強度を向上する。

(もっと読む)

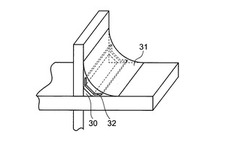

裏置きビード溶接法

【課題】立て板側においても滑らかな止端部で脚長を有すると共に寸法の大きい裏ビードを形成し、溶接歪みが小さく、特性の良好なT字継ぎ手を形成できる裏置きビード溶接法を提供する。

【解決手段】裏置きビードを付けた第一溶接母材と、これと溶接する第二溶接母材とを裏置きビード溶接法によってT字継ぎ手状に接合するに際し、前記裏置きビードの幅をW(mm)、高さをH(mm)としたとき、これらの比(W/H)が3.0以下となるように裏置きビードを形成して操業を行う。

(もっと読む)

溶接方法、溶接装置及び鋼床版

【課題】応力集中を回避する裏波ビードを形成することのできる溶接方法を提供することを目的とする。

【解決手段】当て金1をU字状リブ20の長手方向yの全長をn等分した長さにし、U字状リブ20の長手方向yにn個の当て金1を配置する。そして、領域1を溶接する場合には、この領域1に対応して配置される当て金1をU字状リブ20に向けて、白抜き矢印1で示すように押し付ける。領域1の溶接が終了すると、次に領域2の溶接が行なわれる。そうすると、領域2に対応して配置される当て金1をU字状リブ20に向けて、白抜き矢印2で示すように押し付ける。領域1から領域2に溶接が移行すると、領域1における当て金1の押し付けは解除される。以上の手順が領域nの溶接が終了するまで繰り返されることで、U字状リブ20のデッキプレート10への溶接を完了する。

(もっと読む)

差込溶接式管継手用構造材

【課題】 コーナ部の溶込み不足が発生し難いソケット溶接継手を提供する。

【解決手段】 略中空円筒状の差込口に配管が差し込まれ、溶接用のトーチの先端が、差込口の端面と配管の外面とがなすコーナ部へ向けて進入してすみ肉溶接される差込溶接式管継手用構造材であって、差込口の内径側の角部は、面取りされていない。

(もっと読む)

重ね継手用の板状部材

【課題】 コーナ部の溶込み不足が発生し難い重ね継手用の板状部材を提供する。

【解決手段】 2つの板状部材の端部を重ねて、溶接用のトーチの先端が、一方の板状部材の端面と他方の板状部材の側面とがなすコーナ部へ向けて進入してすみ肉溶接される重ね継手に用いられる板状部材であって、溶接される板状部材の端面は傾斜面であることを特徴とする重ね継手用の板状部材。

(もっと読む)

隅肉溶接継手

【課題】板厚50mm以上の極厚鋼板の隅肉継手で疲労特性に優れた隅肉溶接継手を提供する。

【解決手段】板厚50mm以上の板厚方向の耐疲労特性に優れた厚鋼板の隅肉継手を、入熱30kJ/cm以下、3層6パス以下の積層で溶接し、前記厚鋼板は、少なくとも、鋼板の圧延面の両側または片側から板厚方向に2mmの位置から板厚の3/10位置までの範囲において、板面に平行な(110)面のX線強度比が2.0以上、板面に平行な(100)面のX線強度比が1.1以下の集合組織を有し、更に、板厚方向圧縮残留応力の平均値が、160MPa以上で、もしくは、鋼板の圧延面の両側または片側から板厚方向に4mmまでの範囲において、板厚方向と直角方向の圧縮残留応力が100MPa以上とする。

(もっと読む)

固定冶具

【課題】溶接対象となり得る部材が倒れたり位置ずれしたりすることがないよう安定的に保持できるようにし、溶接するときの作業性、及び作業者の安全性の向上を図った溶接部材保持装置を提供する。

【解決手段】一方の部材2を他方の部材3に溶接により接合する際に、前記一方の部材2を前記他方の部材3に当接させた状態で保持することが可能な溶接部材保持装置1であって、負圧発生手段20と、該負圧発生手段20で発生された負圧により前記他方の部材3に吸着される吸着部4と、把持レバー11と、把持レバー11の反復操作により、前記他方の部材3に当接させた前記一方の部材2を前記他方の部材3に向かって押圧して保持する油圧ロッド7とを備える。

(もっと読む)

異材接合方法

【課題】アルミニウム合金材と鋼材との異材接合にTIG溶接を適用するに際して、「湯別れ」を防止して、高い接合強度を有する異材溶接継手(異材接合部)が得られる異材接合方法を提供することにある。

【解決手段】アルミニウム合金材11と鋼材12とをTIG溶接にて異材接合するに際し、先端部が電極中心軸6に対して斜め切りされた先端面2を有するタングステン電極1を用い、このタングステン電極の前記先端面2の側をアルミニウム合金材11側に向かわせるとともに、その先端2aが鋼材側に尖るように、アルミニウム合金材11の上方側から溶接線に向かわせ、このタングステン電極先端2aからのアーク3が鋼材12側に指向するようにする。

(もっと読む)

鋼板の隅肉アーク溶接方法

【課題】本発明は、鋼板の重ね隅肉溶接継手において、ルート部起因の疲労破壊強度を高めることを課題とし、それを解決し得る溶接方法、およびその成果としての溶接継手を提供することを目的とする。

【解決手段】上板と下板を重ね合わせ、当該重ね合わせ部分が溶接金属に溶け込むように溶接し、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続される鋼板の重ね隅肉溶接方法であって、上板と下板の重ね合わせ部の鋼板長手方向の長さである重ね代(重ね合わせ長さ)が以下の式を満足することにより得られる。

−0.26×t12+2×t1−2.4 ≦ 重ね代 ≦ 0.1×t13−1.1×t12+4.3×t1−2.7

ここでt1:上板の板厚

(もっと読む)

ガスシールドアーク溶接装置

【課題】容易にトーチの位置を調整することができるガスシールドアーク溶接装置を提供すること。

【解決手段】溶接装置Sは、電極を有する電極用トーチ(10,20)と、フィラーワイヤ31を支持するフィラーワイヤ用トーチ30と、電極用トーチ(10,20)、フィラーワイヤ用トーチ30をそれぞれ支持する各トーチクランプ45と、各トーチクランプ45が支持されるベース50と、ベース50を移動させる移動装置(100)とを有する。溶接装置Sは、電極用トーチ(10,20)、フィラーワイヤ用トーチ30をそれぞれ所定角度回動させて電極用トーチ(10,20)及びフィラーワイヤ用トーチ30の設置角度をそれぞれ調整する各角度調整機構44と、電極用トーチ(10,20)、フィラーワイヤ用トーチ30を全方向へ移動させて電極用トーチ(10,20)、フィラーワイヤ用トーチ30の位置をそれぞれ位置調整する各位置調整機構60とを有する。

(もっと読む)

ガスメタルアーク溶接方法

【課題】ガウジング工程を要することなく、かつ、開先面内に継手拘束のための仮付け溶接が必要な長尺継手に対しても、高温ワレのない完全溶込みの両面溶接継手を得ることができるガウジングレス完全溶込み溶接を図るガスメタルアーク溶接方法を提供する。

【解決手段】先行溶接と後行溶接とにより両面開先継手をガウジングなしで完全溶込み溶接するガスメタルアーク溶接において、継手拘束のために初層溶接の先行側の開先面内に仮付け溶接を行い、先行溶接側の溶接アークが開先ルートフェイスを貫通せず、かつ、開先ルート部が溶融するような溶接条件で先行側初層を溶接する。

(もっと読む)

ガスシールドアーク溶接方法および溶接装置

【課題】先行電極と後行電極を用いて、大脚長の溶接ビードを良好かつ効率良く形成することができるガスシールドアーク溶接方法および溶接装置を提供することを課題とする。

【解決手段】先行電極11による第一溶融プール15と後行電極21による第二溶融プール25とを形成する溶接方法であって、両電極11,21の電極間距離を50〜150mmに設定し、第一溶融プール15にフィラーワイヤ31を挿入して溶接する。

また、溶接装置であって、先行電極11と後行電極21との間に配置されたフィラーワイヤ31を備え、先行電極11と後行電極21とは、先行電極による第一溶融プール15と後行電極21による第二溶融プール25とが離れるように電極間距離が設定され、フィラーワイヤ31は、第一溶融プール15に挿入されるように、先行電極11に対して所定の距離を空けて配置されている。

(もっと読む)

溶接装置および溶接方法

【課題】施工にかかる手間を削減して、円筒部材を金属板上に迅速かつ簡易に溶接することが可能な溶接装置および溶接方法を提供することを目的とする。

【解決手段】本発明に係る溶接装置1は、ラッシングポット32を甲板30上に溶接する溶接装置1であって、ラッシングポット32の端部を甲板30に溶接するトーチ40と、ラッシングポット32の外周面に当接する当接部4と、トーチ40と当接部4とが設置される本体部2と、本体部2に設けられ、当接部4が常にラッシングポット32の外周面に当接するように、本体部2をラッシングポット32の外周面に沿って回転させるタイヤ3とを備える。

(もっと読む)

多電極ガスシールドアーク自動溶接装置

【課題】湯だまりの不安定化による溶接欠陥の発生を防止するとともに、ガスシールドアーク溶接の自動化に適合する多電極ガスシールドアーク自動溶接装置を提供することにある。

【解決手段】中間電極5と被溶接材料1との間の電圧を検知する電圧検知手段18と、前記電圧検知手段18により検知した電圧が入力され、短絡か否かを判定する短絡判定手段19と、電流値信号が外部より入力されるとともに、前記短絡判定手段19が短絡と判定した場合は、第1電流値I1を示す電流値信号を電流値設定信号として前記中間電極用直流電源Mに出力し、前記短絡判定手段19が短絡でないと判定した場合は、前記第1電流値I1より小さい第2電流値I2を示す電流値信号を電流値設定信号として前記中間電極用直流電源Mに出力する中間電極用電流設定手段20と、速度制御手段32と、電極送給手段27と、を備えることを特徴とする。

(もっと読む)

差込溶接式管継手用構造材

【課題】 コーナ部の溶込み不足が発生し難いソケット溶接継手を提供する。

【解決手段】 略中空円筒状の差込口に配管が差し込まれ、溶接用のトーチの先端が、差込口の端面と配管の外面とがなすコーナ部へ向けて進入してすみ肉溶接される差込溶接式管継手用構造材であって、差込口の端面は、略円錐台状の傾斜面である。

(もっと読む)

隅肉自動溶接装置及び隅肉自動溶接方法

【課題】特定の環境に限らず隅肉溶接範囲の始端や終端を確実に検出することができるようにすること。

【解決手段】板材A上を走行する台車3を有する溶接装置1に、板材Aと隅肉溶接する板材B上を転動するガイドローラ3h,3iの近傍に近接センサ3j、3kを設ける。また、台車3が走行する板材Aを検出する近接センサ3p,3qを台車3の側面3l,3mにそれぞれ設ける。各近接センサ3j,3k,3p,3qに、磁性体製の板材を検出する渦電流式センサを用いる。近接センサ3p,3qのどちらかが板材Aを検出しなくなるか、あるいは、近接センサ3j,3kのどちらかが板材Bを検出しなくなると、溶接トーチ5による溶接を停止する。但し、近接センサ3p,3qが共に板材Aを検出している間は、台車3の走行を継続させる。

(もっと読む)

異材接合構造体

【課題】ミグ溶接時に、冷却後の接合界面に生成する脆弱なAl−Fe二元合金層の生成を適性範囲に抑制し、高い接合強度及び剥離強度を有する鋼/アルミニウムの接合構造体を提供する。

【解決手段】異材接合構造体は、溶融亜鉛めっきされた鋼材1にアルミニウム又はアルミニウム合金材2をミグ溶接にて少なくとも前記溶融亜鉛めっきの層を接合界面に配置して重ね隅肉溶接したものである。亜鉛めっき鋼材1とアルミニウム又はアルミニウム合金材2との間に生成する金属間化合物は、平均厚さHが3乃至5μmであり、亜鉛めっき鋼材1とアルミニウム又はアルミニウム合金材2との溶接部3は、ビッカース硬さHvが40乃至60である。

(もっと読む)

溶合構造

【課題】角形断面をした管部材をフランジのフランジ面に強度に余裕がある完全溶込溶接が実施でき、かつ、溶接部に無理な力が作用しないようにした接合構造を提供する。

【解決手段】角形筒状の下部案内管41が略同形状の貫通孔59を有する中部フランジ45の面部61に突き合わせ溶接によって接合される接合構造であって、接合される下部案内管41の端部は、各辺を構成する略直線部分の内、少なくとも1箇所が面部61に溶接される溶接部55とされるとともに溶接部55以外の部分は非溶接部とされ、溶接部55の端部位置と非溶接部の端部位置とは少なくとも溶接部55の溶接縮みに相当する長さ以上の段差Tが設けられている。

(もっと読む)

亜鉛めっき鋼板の隅肉アーク溶接方法

【課題】亜鉛めっき鋼板のアーク溶接においてピット・ブローホール等の気孔欠陥、アンダーカット等の溶接不良を抑制でき、さらに耐ギャップ性が良好な亜鉛めっき鋼板の隅肉アーク溶接方法を提供することを目的とする。

【解決手段】亜鉛めっき鋼板の重ね隅肉アーク溶接において、溶接金属中のSi含有率が質量%で0.5%以下であり、且つ上板の鋼板中のSiとAlの含有率の合計が質量%で0.35%以上であることを特徴とする亜鉛めっき鋼板の重ね隅肉アーク溶接方法および溶接継手。

(もっと読む)

脆性亀裂伝播停止特性に優れる溶接構造体

【課題】船体構造に好適な、脆性亀裂伝播停止特性に優れる溶接構造体を提供する。

【解決手段】ウェブ1のフランジ2との突合せ面に未溶着部4が残存する隅肉溶接継手を備え、好ましくは、前記隅肉溶接継手の継手断面における未溶着部の幅と、ウェブの板厚と左右の隅肉溶接部の脚長3の和に対する比率X(%)と、前記フランジの供用温度における脆性亀裂伝播停止靭性Kca(N/mm3/2)が、X(%)≧{5900−Kca(N/mm3/2)}/85を満足する。更に好ましくは、前記隅肉溶接継手における未溶着部を、隅肉溶接継手断面において、ウェブの板厚と左右の隅肉溶接部の脚長の和の15〜90%の幅とする。ウェブに突合せ溶接継手部を有する場合は、突合せ溶接継手部の板厚と左右の隅肉溶接部の脚長の和に対する比率X(%)と、フランジの供用温度における脆性亀裂伝播停止靭性Kca(N/mm3/2)が上式を満たす。

(もっと読む)

21 - 40 / 163

[ Back to top ]