Fターム[4E081DA18]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 溶接姿勢 (84) | 一方向の溶接姿勢 (54) | 下向き溶接 (17)

Fターム[4E081DA18]に分類される特許

1 - 17 / 17

ガスシールドアーク溶接方法及び装置

【課題】狭い開先内でも、開先端部での溶け込みを確保した良好な溶接を無理なく行えるようにする。

【解決手段】溶接トーチ20を揺動させながらガスシールドアーク溶接を行うに際して、溶接トーチ20の溶接ワイヤ24送給方向に垂直な平面において、溶接トーチ20先端を、180度超360度未満の旋回角度で、溶接進行方向の前方点を基準に反転円弧揺動させると共に、溶接トーチ20先端の軌跡が、揺動の左右両端において前回の軌跡と重なるように、溶接速度に応じて、前記反転円弧揺動条件を設定する。

(もっと読む)

溶接方法及び溶接装置

【課題】ロータディスクを水平に突き合わせて下向き姿勢で溶接する際に、開先を流路とする対流性上昇気流によって溶接シールドガスが乱されることを防止できる溶接方法及び溶接装置を提供することを目的とする。

【解決手段】2つの筒状部材1を、筒軸方向を水平として突き合わせ、突き合わせ面8の外周に沿って形成された開先4を向くよう、突き合わせた2つの筒状部材1の上部に溶接トーチ6を下向き姿勢で配置し、突き合わせ面8の周囲をヒータで覆い予熱したうえで、2つの筒状部材1を回転させて溶接接合する溶接方法であって、筒状部材1の筒軸を中心として突き合わせ面8の外周に沿って形成された開先4内の、溶接トーチ6を配置した上部から筒状部材1の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先4内空間の周方向を分離するよう仕切り部材7を配置する。

(もっと読む)

溶接装置

【課題】溶接トーチによる溶接金属の狙い位置を固定することができ、溶接欠陥が生じることを防止し、さらにノズルの冷却を行って溶接金属がノズルの内部に付着することを確実に防止することができる溶接装置及びこれを用いた溶接方法を提供する。

【解決手段】2枚の被溶接板8を開先溶接する溶接装置において、前記開先9に沿ってスライド可能な裏当材3であって、前記開先9をまたいで前記2枚の被溶接板8と接する基板6と、該基板6の一端から前記開先9内に突出する突出部7とを有する、裏当材3と、前記基板6上方の前記開先9内に溶接金属を供給する溶接トーチ2とを備え、前記溶接トーチ2は、前記突出部7を通過するノズル5とを有する。

(もっと読む)

片面アーク溶接装置

【課題】片溶接欠陥が発生しないように溶接することができる片面アーク溶接装置を提供すること。

【解決手段】片面アーク溶接装置100は、溶接方向に延びる裏当部材21,22と、裏当部材21,22の側部にて裏当部材21,22の長手方向に配列され裏当部材21,22上に位置した被溶接鋼板1,2を磁気的に吸着する磁気吸着部材27〜29と、被溶接鋼板1,2の溶接線3に沿って移動し溶接ワイヤ5を送出する溶接トーチ4と、溶接ワイヤ5に電流を給電して溶接ワイヤ5と被溶接鋼板1,2との間にアークを生成するための溶接電源6と、を有する。溶接電源6は、溶接線3の溶接始端側に設置すると共に、各磁気吸着部材27〜29と溶接電源6の電源アース端子6bとを接続し、アース電流が、複数の磁気吸着部材27〜29と、溶接線3の溶接始端側から溶接終端側まで配置された架台フレーム101の溶接始端側と、を経由して溶接電源6に戻る。

(もっと読む)

溶接性に優れた多電極サブマージアーク溶接方法

【課題】溶接部に高温割れ欠陥が発生するのを抑制できるとともに、高い生産性を備える、溶接性に優れた多電極サブマージアーク溶接方法を提供する。

【解決手段】溶接速度v(m/min)で、開先角度が2θ(°)、開先深さがd(mm)とされた厚鋼板1を溶接する際、複数の電極5の総数Nが3の場合は、第2の電極52の先端部52aを次式{(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ)}で表される振幅w1(mm)とし、複数の電極5の総数Nが4以上の場合は、第2の電極52の先端部52aを上記振幅w1(mm)とするとともに、第3の電極53の先端部53aを次式{(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ)}で表される振幅w2(mm)として、次式{0.6≦f(Hz)/v(m/min)}で表される周波数f(Hz)で、溶接線方向と交差する方向にウィービングさせつつ溶接する。

(もっと読む)

片面溶接装置

【課題】溶接機ビーム上を走行する溶接台車による安定した溶接が可能な片面溶接装置を提供する。

【解決手段】直線的に設けられた溶接機ビーム10と、溶接機ビーム10の長さ方向に走行可能に、かつ、溶接機ビーム10の側面に沿って片持ち状態で吊り下げ支持された溶接台車20と、溶接線Mの裏側に配設された裏当装置30と、を有する片面溶接装置100であって、溶接機ビーム10の上面に、長さ方向に沿って互いに平行に延びるベアリングレール11および歯車ラック12を備え、溶接台車20が、ベアリングレール11および歯車ラック12にそれぞれ係合する第1、第2走行機構21,22と、溶接ワイヤ供給ノズル23と、溶接線位置検出機構24と、ノズル移動制御機構25と、を備えた片面溶接装置100を提供する。

(もっと読む)

裏当装置および溶接方法

【課題】片面自動溶接を行う際に、良好な溶接形状を得ることができる裏当装置および溶接方法を提供する。

【手段】被溶接鋼板同士E,Eを接続するための片面溶接装置1で使用され、フラックスを用いて溶接を行う裏当装置10であって、裏当装置10の全長は被溶接鋼板Eの溶接開先部M以上かつ最小限度の長さの第1裏当部材11aおよび第2裏当部材11bを有し、第1裏当部材11aが、溶接開先部Mに沿って配置され前記フラックスを載置する裏当銅板12と、裏当銅板12を溶接開先部M方向に摺動可能に支持する支持フレームとからなり、裏当銅板12は、所定長さを有する銅板片を連結部材により複数連結したものであり、第2裏当部材11bが、溶接開先部Mに沿って配置されるトラフフレームおよびこのトラフフレームに固定されフラックスが収納されるトラフ40であることを特徴とする。

(もっと読む)

回転サブマージアーク溶接方法

【課題】サブマージアーク溶接におけるビード形状や溶け込みの制御を可能として、アンダカットを防止しつつ、大脚長を得ることを可能とし、条件裕度を高め、ビード外観を向上する。

【解決手段】粒状フラックス20下で溶接ワイヤ22と母材間、あるいは溶接ワイヤ間にアークを発生させ、これにより生じる高熱を利用してサブマージアーク溶接を行う際に、溶接ワイヤ先端を前進方向に向かって時計方向又は反時計方向に回転させることにより、母材間に形成される溶接ビード28を、前進方向に対する溶接ワイヤ回転方向と逆方向に偏向させる。

(もっと読む)

タンク溶接用バックシールド治具およびこのタンク溶接用バックシールド治具を用いたタンクの製造方法

【課題】少量の不活性ガスで、短時間に溶接部裏面側の酸化を防止し、且つ小径の取出部からタンク外へ取り出し可能なタンク溶接用バックシールド治具を得ることである。

【解決手段】メス型カプラが設けられた配管側バックシールド治具と、オス型カプラと屈曲型配管とノズルとが直列に接続された本体側バックシールド治具とが、メス型カプラとオス型カプラとで接続されたタンク溶接用バックシールド治具であって、ノズルが、直列に接続されたスリーブとフード固定リングとフード固定金具と整流体と、形状が頂点を除去した多角推であり、細い部分がフード固定金具とフード固定リングとで挟みこむことにより固定されたフードと、スリーブに一端が固定され、他端が外側に広がるとともにフードに接続された板ばねとを備えたものである。

(もっと読む)

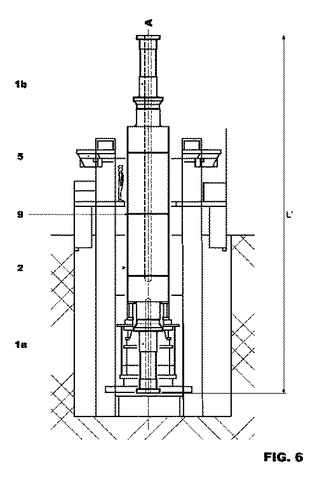

ロータを製作するための方法

円板形及び/又はドラム形の複数のエレメント、特に複数のディスクを溶接して1つのロータ(2)を製作するための方法であって、この場合、1つの装置によって前記複数のディスクをこれらのディスクの長手方向軸線(A)に沿って軸方向で互いにつなぎ合わせ、2段階の溶接法で溶接する方法に関する。第1の溶接法を、積み重ねられた複数のディスクを垂直に保持した状態で実施し、それに続いて、第2の溶接法を、積み重ねた複数のディスクの水平に保持した状態で実施するようにした。  (もっと読む)

(もっと読む)

裏当装置および片面溶接装置

【課題】被溶接部材を突き合わせた開先線の裏側へのフラックス押し当てが容易で、異なる裏当方式に対応する2つの裏当部を備えても裏当装置全体が大型化せず、設備コストが低価な裏当装置を提供する。また、裏当装置を備える片面溶接装置においても、片面溶接装置全体が大型化せず、設備コストが低価な片面溶接装置を提供する。

【解決手段】開先線の裏側にフラックスを押し当てる裏当部11と、裏当フレーム17と、架台フレーム21と、フラックス回収手段22とを備える裏当装置10であって、裏当部11は、フラックス保持部と、支持板と、1本のエアーホースと、エアーホースの幅方向の両側で長手方向に所定間隔で配置される昇降ガイド部材を有する昇降ガイド14とを備え、昇降ガイド14は、各昇降ガイド部材の一端部が、支持板に固定され、各昇降ガイド部材が、裏当フレーム17に形成されたガイド穴を挿通して、ガイドされるように形成される。

(もっと読む)

鋼管の突合せ溶接方法および溶接鋼管の製造方法

【課題】高周波誘導加熱を行いながら鋼管の突合せ溶接等をする際に、溶接ビード部の品質の安定化や加熱コイルと溶接ビード部との干渉による作業トラブルの防止を図ることができる鋼管の突合せ溶接方法および溶接鋼管の製造方法を提供する。

【解決手段】鋼管1の軸方向端面どうしを突合せた後、鋼管1を周方向に回転させつつサブマージアーク溶接を行い接合する方法であって、高周波誘導加熱コイル2を用いて鋼管突合せ部の内面および外面の少なくとも一方を予め加熱した後、サブマージアーク溶接を行うとともに、鋼管1の回転中に、高周波誘導加熱コイル2と鋼管突合せ部の内面または外面との間隔tがほぼ一定になるように、鋼管の内面または外面に対する高周波誘導加熱コイル2の垂直方向の相対位置を制御する。

(もっと読む)

溶接装置及びその方法

【課題】この発明は、簡便にして容易に高能率な溶接作業を実現したうえで、高品質な突合せ溶接を実現することにある。

【解決手段】突合せ配置される直管13及びエルボ管14を管受け台15及び継ぎ手管受け台16に装着し、その直管13内に管芯出し・保持装置40を内挿して、該管芯出し・保持装置40の走行ユニット44を管内に移動させて位置調整すると共に、そのヘッド部43の油圧機構436を駆動してクランプ爪435を伸縮調整し、管内の突合せ部位に圧接させて芯出し保持した状態で、相互の開先の複数箇所を仮付け溶接し、エルボ管14の突合せ部位近傍の外部に、予熱装置30を装着して加熱した後、上記管芯出し・保持装置40のヘッド部43の油圧機構436の温度変動を冷却機構437により熱制御すると共に、直管13及びエルボ14を回転させ、溶接トーチ12により管の突合せ部位の全周に亘って開先下向き溶接を施すように構成した。

(もっと読む)

溶接装置、溶接方法

【課題】厚板であっても、溶接効率を高め、溶接を確実に行うことのできる溶接装置、溶接方法を提供することを目的とする。

【解決手段】溶接ワイヤ22の先端部を振動させるために電磁石23に印加する周期的な駆動電流に同期させて、溶接ワイヤ22でアークを生じさせるために溶接ワイヤ22に印加する電流を制御する。このとき制御部30では、溶接ワイヤ22の振幅が最大となり、溶接ワイヤ22の先端部が厚板100の端面100aに近接する部分に位置したときに、溶接ワイヤ22に印加する電流値を高めるように制御する。さらに、溶接ワイヤ22の先端部が、開先中央部近傍に位置したときには、溶接ワイヤ22に印加する電流値の絶対値を反転させるようにするのが好ましい。

(もっと読む)

消耗電極アーク溶接方法

【課題】 板厚の異なる板材から形成される継手を消耗電極アーク溶接方法によって高品質に溶接する。

【解決手段】 本発明は、溶接トーチをウィービングさせ、ウィービング中の溶接トーチ位置Ptが予め定めた溶接法切換位置p1を第1の境界として厚板側にあるときは電極プラス極性直流アーク溶接を行い、ウィービング中の溶接トーチ位置Ptが前記第1の境界よりも薄板側にあるときは電極マイナス極性直流アーク溶接を行い、ウィービング中の溶接トーチ位置Ptが前記溶接法切換位置p1又は予め定めた送給速度切換位置p2を第2の境界として厚板側にあるときは送給速度Frを予め定めた電極プラス極性送給速度Frpにし、ウィービング中の溶接トーチ位置Ptが前記第2の境界よりも薄板側にあるときは送給速度Frを予め定めた電極マイナス極性送給速度Frnにする消耗電極アーク溶接方法である。

(もっと読む)

溶接方法及びその溶接構造物

【課題】

溶接継手部に特殊な開先形状の加工を施さない略I型突き合せ継手のままあっても、裏ビード形成の裏波溶接を行う必要がなく、溶け込み促進剤を塗布した表面側と裏面側とからの両面深溶け込み溶接の施工によって、接合不足のない深い溶け込み形状接合部を得る。

【解決手段】

ステンレス鋼又は低炭素鋼の部材側面を相互に突き合せた継手の表面側又は裏面側の少なくとも一方に金属酸化物の粉末と溶媒とを混合してなる溶け込み促進剤を塗布及び乾燥した後に、非消耗電極方式のアーク溶接を行う溶接方法において、前記継手部の表面側又は裏面側から板厚Tの1/2以上4/5以下の溶け込み深さまで溶融接合させ、その後に、反対側の残り継手部の裏面側又は表面側から板厚Tの1/2以上4/5以下の溶け込み深さまで溶融接合させることで板厚中央部分又はその近傍部分で相互に重なり合わせる。

(もっと読む)

UOEパイプの製造におけるサブマージアーク溶接方法およびそれを用いたUOEパイプの製造方法

【課題】パイプ全長にわたって均一な溶け込み状態とすることで、溶込不良やスラグ巻き込み等の溶接欠陥が発生するのを抑制する。

【解決手段】溶接中、溶接電極とパイプの間の距離を測定し、該溶接電極と該パイプの間の距離を目標範囲に収めるように、該パイプを保持する高さを、該パイプの長手方向の少なくとも1箇所にて調整する。

(もっと読む)

1 - 17 / 17

[ Back to top ]