Fターム[4E081DA56]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 溶接条件 (353) | 移動速度、回転速度 (38)

Fターム[4E081DA56]に分類される特許

21 - 38 / 38

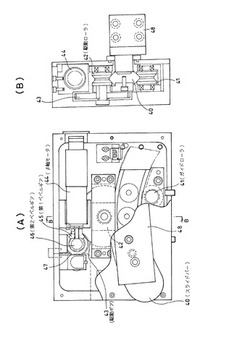

固定管の円周溶接方法及び装置

【課題】先行トーチの溶接速度を変化させた場合でも、後行トーチによる溶着高さが常に一定になるように制御可能とする。

【解決手段】固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車に搭載された先行トーチ及び後行トーチを備えた溶接ヘッドにより、前記台車を走行レールに沿って円周方向に移動させながら、単位溶接長さ当りの溶着量が一定になるように、所定の溶接速度で前記突合せ端部をアーク溶接する際、前記後行トーチを固定管の円周方向にスライドさせる円周方向スライド機構を前記台車に設け、外乱位置で前記台車の円周方向の移動速度を変更して前記先行トーチの溶接速度を変化させる場合、前記円周方向スライド機構により前記後行トーチを、前記台車に対して速度変更分を相殺する相対速度でスライドさせ、該後行トーチを変更前と同一の溶接速度に維持する。

(もっと読む)

固定管の円周溶接方法

【課題】先行トーチの溶接速度を変化させた場合でも、後行トーチによる溶着高さが常に一定になるように制御可能とする。

【解決手段】固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車に搭載された先行トーチ及び後行トーチを備えた溶接ヘッドにより、前記台車を走行レールに沿って円周方向に移動させながら、単位溶接長さ当りの溶着量が一定になるように、所定の溶接速度で前記突合せ端部をアーク溶接する際、外乱位置で前記先行トーチの溶接速度を変化させる場合、前記後行トーチでは単位溶接長さ当りの溶着量が、変更前と同一になるようにワイヤ送給速度を変更し、溶接電流が変更前と同一になるように、トーチ13先端からのワイヤ突出長さLを制御する。

(もっと読む)

固定鋼管の円周溶接方法

【課題】ビード外観が良好で融合不良やスラグ巻き込みなどの溶接欠陥のない健全な溶接部を得ることができる固定鋼管の円周溶接方法を提供する。

【解決手段】1層1パスの準備溶接とこれに続けて1層複数パスの本溶接を行なうものであり、前記本溶接はフラックス入りワイヤを用いて、溶接電流150〜280A、溶接速度15〜25cm/minで上進姿勢多層盛溶接として、開先壁面側のビードの積層は溶接トーチを開先壁面に対向する方向に板厚方向から15〜25°傾斜して前層ビードの止端部をワイヤ狙い位置として溶接し、開先内のビード積層は溶接トーチを板厚方向として前パスのビード止端部をワイヤ狙い位置として溶接し、同一層の最終パスは前パスのビードの止端部と他方のビードの止端部との間をワイヤ狙い位置として溶接する。

(もっと読む)

溶接鋼管の製造方法

【課題】石油や天然ガスの採掘および輸送に使用される高強度高靱性な溶接鋼管、特にシーム溶接部の余盛高さが低く均一な溶接鋼管の製造方法を提供する。

【解決手段】両幅端に開先加工を行った板厚15mm以上の鋼板を幅方向に筒状に冷間加工し、その突合せ部に仮付け溶接を行った後に、内外面1層ずつの多電極サブマージアーク溶接によってシーム溶接する溶接鋼管の製造方法において、内面側溶接、外面側溶接の少なくとも一方のシーム溶接を行う前に、開先断面積を全長に渡って連続測定して平均値を求め、当該平均値をもとに、または溶接直前において求めたものをもとに、溶接ビードの余盛高さが0.1mm以上3.0mm以下になるように溶接する。

(もっと読む)

鋼管矢板の2電極ガスシールドアーク溶接方法

【課題】 鋼管矢板の本管と各種連結継手用鋼の2電極ガスシールドアーク溶接方法において、目標とする溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長が得られる健全な溶接部を安易に高能率に溶接することができる鋼管矢板の2電極ガスシールドアーク溶接方法を提供する。

【解決手段】 鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする。

(もっと読む)

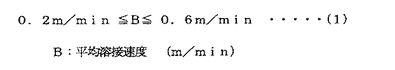

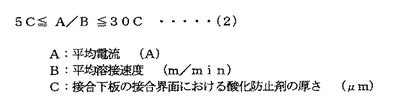

酸化防止剤を塗布した鋼板のアーク溶接方法

【課題】高い生産性で、溶接欠陥がなく、安定して高い継手強度が得られるホットプレス鋼板のアーク溶接方法を提供する。

【解決手段】酸化防止剤を、少なくとも片面に塗布した焼入用鋼板同士を、または、前記酸化防止剤を少なくとも片面に塗布した焼入用鋼板と被覆層を有しない金属板とを重ね隅肉接合する際に、溶接開始から3秒以上、下記式1および式2の両方を満足するように接合することを特徴とする鋼板のアーク溶接方法。

(もっと読む)

(もっと読む)

鋼鋳片の表層改質方法

【課題】銅を含有する鋼鋳片の表層を確実に改質し、熱間加工時のわれの発生を防止できる鋼鋳片の表層改質方法を提供する。

【解決手段】ワイヤー7のオシレーション幅を±Lo、オシレーション速度をFo、プラズマトーチ3の間隔をPL、鋼鋳片1の溶融処理速度をV、鋼鋳片1の表層部分が溶融して形成された溶融プール8の長さをLpとするとき、これらが4Lo/Fo<Lp/V,Lo≧0.9PL/2の関係を満たすように、ワイヤー7のオシレーション中心位置をプラズマトーチ3間の中心に合わせてオシレーションすることで溶融プール8を攪拌しながらワイヤー7を連続して溶融プール8に供給することを特徴とする。

(もっと読む)

疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法

【課題】溶接施工時間を犠牲にすることなく、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、重ねすみ肉アーク溶接継手およびその製造方法を提供する。

【解決手段】C:0.01〜0.2%、Si:0.01〜3.0%、Mn:0.1〜3.0%、P:0.05%以下、S:0.0005〜0.01%、Al:0.005〜0.05%を含有し、a群:Cr、Mo、Wの1種又は2種以上を合計で0.3〜1.5%、b群:N:0.006〜0.02%のうちの1群又は2群を含み、残部鉄及び不可避的不純物からなる鋼板の重ねすみ肉アーク溶接継手であって、該溶接部の溶接線方向に垂直な断面における下板表面上の溶融境界線をA点とし、A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置をB点とするとき、直線ABと下板表面とがなす止端角度βが0度超30度未満であることを特徴とする。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つAl材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とAl材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルス電流を流して、鋼材端面に対してMIG溶接操作を施した。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つアルミニウム材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とアルミニウム材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルスMIG溶接操作を施して、重ね隅肉継手を製造した。

(もっと読む)

薄鋼板の隅肉アーク溶接方法

【課題】 溶接速度80cm/min超でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 1.6〜6mm厚の鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板を、C=0.001〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%を含有し、残部鉄及び不可避不純物からなる、TS280〜600MPa級の鋼板とし、前記ソリッドワイヤを、C=0.03〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%、Cu≦0.5%を含有し、残部鉄及び不可避不純物からなるソリッドワイヤとし、更に、前記鋼板とアーク溶接用ソリッドワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

(もっと読む)

金属部品のTIG溶接への活性フラックスの使用

【課題】金属部品の溶接技術に関する改善策を提供すること。

【解決手段】2つの部品がそれらの溶接面に沿ってそれぞれ表面接触し、少なくとも1つの部品がその溶接面に沿った少なくとも1つの極厚ゾーンを有するような2つの金属部品が、溶接位置に互いに接触して配置され、TIG溶接が、金属部品の溶接面(v)上でTIG溶接トーチを用いて実行される、2つの金属部品の溶接方法であって、浸透溶接フラックスは、TIG溶接ステップに先だって金属部品の上記極厚ゾーン上に局所的に塗布される。

(もっと読む)

厚肉金属加工品を溶接によって結合する方法および装置

本発明は、厚肉金属加工品を溶接によって結合するための方法に関する。溶接継手を製造するために肉厚に依存して横断面に最大3つの溶接領域が設けられ、溶接には複数の溶接法を組合せて適用され、詳細には(ルート層用の)第1の溶接領域がレーザビーム溶接またはレーザアーク複合溶接によって溶接され、第2の溶接領域がレーザアーク複合溶接によって溶接され、厚肉金属加工品の板厚に依存して場合によって必要となる第3の溶接領域がレーザアーク複合溶接またはアーク溶接によって溶接される。その都度応用される溶接法に合せられる開先加工部も本発明に含まれる。 (もっと読む)

ガスシールドアーク溶接方法

【課題】厚鋼板を狭開先(すなわち開先角度50°以下)で突合せ溶接する際に安定した溶け込みが得られ、初層の高温割れを防止し、かつ溶接ビードの外観が良好なガスシールドアーク溶接方法を提供する。

【解決手段】溶接トーチをオシレートさせながら溶接を行なうガスシールドアーク溶接方法において、オシレートの溶接線に平行な成分が10〜45mmの範囲内で毎分30〜150回オシレートさせながら開先角度50°以下のガスシールドアーク溶接を行なう。

(もっと読む)

管端自動シール溶接方法

【課題】管端シール溶接する際に、最適条件でシール溶接が行える管端自動シール溶接方法を提供する。

【解決手段】 鉛直に設けられた管板4の各管穴に伝熱管5を挿入し、その管穴41回りに溶接トーチ23を回転させてTIG溶接する管端自動シール溶接方法において、伝熱管回りの溶接ゾーンを複数に分割し、その分割ゾーン毎に溶接条件を設定してシール溶接する。

(もっと読む)

デッキプレートの補強方法、および補強構造

【課題】大電流パルスMAG溶接方法を用いて、Uリブ等の閉断面構造の補強材とデッキプレートとの溶接を完全溶け込み溶接とする技術を提案し、溶接部分における疲労強度の向上を図ること。

【解決手段】閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接する。リブの止端部は大電流パルスMAGによるガウジングレス完全溶込み溶接方法で溶接する。

(もっと読む)

消耗電極式ガスシールドアーク溶接方法

【課題】 水平固定管のルートパスの溶接速度を大幅に向上することが可能な消耗電極式ガスシールドアーク溶接方法を提供する。

【解決手段】 固定管1,2の突き合わせ部に開先を形成して固定管1,2の開先突き合わせ部3aの初層溶接を行なう際に、開先突き合わせ部3aの裏面側に裏当金属材4を当接させるとともに、電極ワイヤの送給速度をWFS(m3/分)とし、溶接速度をVs(m/分)としたときに下記(1)式が成立する条件で溶接を行なうことを特徴とする消耗電極式ガスシールドアーク溶接方法を採用する。

WFS=3.2×10−6Vs+b(b=5.6×10−6〜8.6×10−6) (1)

(もっと読む)

ラップ部溶込み継手のガスメタル埋もれアーク溶接

【課題】

【解決手段】連続的又は断続的なラップ部溶込み継手を溶接する方法であって、ガスメタル埋もれアーク(GMBA)溶接工程を用いる。第1部材(22)は、その下にある第2金属部材(24)にGMBA溶接で接合されるもので、電極(26)から第1部材(22)へ金属を沈積させ、第1部材(22)から第2部材(24)まで広がる溶融金属池(10)を生成する。第1部材(22)と第2部材(24)の界面における溶接部の幅が、第1部材と第2部材のうち厚さが薄い方の部材の厚さ以上となるように、溶融池金属を凝固させて溶接部(30)を形成する。アーク(28)の少なくとも一部は第1部材の厚さ部分に埋め込まれ、所望の継手位置の方向に移動させられて、継手が形成される。

(もっと読む)

21 - 38 / 38

[ Back to top ]