Fターム[4E081EA05]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 装置(突合せ溶接) (454) | 溶接機器 (71) | 溶接ヘッド (65) | 電極 (36) | 多電極 (33)

Fターム[4E081EA05]に分類される特許

1 - 20 / 33

アーク溶接方法

【課題】亜鉛メッキ鋼板を溶接する場合、深い溶け込みを実現し、かつ、ピットやブローホールの発生量を抑制することを両立することは困難であった。

【解決手段】2つの電極を溶接進行方向に対して前後方向に並べて溶接を行うアーク溶接方法であって、先行電極に使用するシールドガスと後行電極に使用するシールドガスとは成分が異なっており、先行電極に使用するシールドガスは、後行電極に使用するシールドガスよりも、溶接時に発生する気体がビード内に残留し難いガスであり、先行電極用のチップと母材との間の距離が、後行電極用のチップと母材との間の距離よりも短くなるように、先行電極用のチップと後行電極用のチップを配置し、先行電極から第1のアークを発生して第1の溶融プールを形成し、後行電極から第2のアークを発生して第2の溶融プールを形成して、2電極2溶融プールの溶接を行う。

(もっと読む)

UOE鋼管のシーム溶接方法

【課題】多電極(少なくとも3電極)のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を短く抑えることによって、タブ板長さを短縮することが可能となり、ひいてはUOE鋼管の生産性を向上できるシーム溶接方法を提供する。

【解決手段】一方のタブ板から溶接を開始してUOE鋼管1のシーム部を溶接した後、他方のタブ板で第1電極2aのアークを停止し、次に第1電極のアーク停止位置近傍で第2電極2bのアークを停止し、さらに第3電極2c以降は第1電極のアーク停止位置を通過した後に同一位置でアークを停止する。

(もっと読む)

固定管の円周溶接方法及び消耗電極式ガスシールドアーク自動溶接装置

【課題】ビードの繋ぎ部に発生しがちな溶接欠陥をほぼ完全に無くす。

【解決手段】2台の溶接ヘッド11A、11Bにより3時の方向と9時の方向に振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行い、3時の位置側の先行溶接工程と9時の位置側の後続溶接工程とをこの順に所定の時間差をもって実行する。そして、先行側の溶接ヘッド11Aの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定し、かつ後続側の溶接ヘッド11Bの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定して、後行トーチ10の溶接終端部でクレーター処理を行い1周分の溶接を終了する。

(もっと読む)

鋼材のサブマージアーク溶接方法

【課題】低入熱で十分な溶け込みを得ながら美麗なビード外観を得ることが可能な、鋼材を内外面一層溶接する多電極サブマージアーク溶接方法を提供する。

【解決手段】3電極以上のサブマージアーク溶接を用いた鋼材の内外面一層溶接であって、内面溶接と外面溶接の少なくとも一方を第1電極の電流密度D1を220(A/mm2)以上で、第2電極の電流密度D2を85(A/mm2)、鋼板表層位置で測定した第1電極と第2電極とのワイヤ中心間の距離を21mm以上で、かつ鋼板表層位置で測定した最後尾電極と最後尾より1つ前の電極とのワイヤ中心間の距離を19mm以下とする。但し、電流密度(A/mm2)=溶接電流(A)÷ワイヤ断面積(mm2)。さらに好ましくは上記条件とする内面溶接または外面溶接において、最後尾電極の電極角度を40度以上、開先角度を50度以上70度以下とする。

(もっと読む)

溶接熱影響部靱性に優れた溶接鋼管およびその製造方法

【課題】生産性に優れ、なおかつ溶接内部品質を劣化させることなく、溶接熱影響部靱性に優れた溶接鋼管を供給することを目的とする。

【解決手段】内面または外面のいずれかを先行して溶接した内外面各1層の突合せ溶接部を有する溶接鋼管において、溶接熱影響部の金属組織のうち、島状マルテンサイト(MA)面積分率が4%以下で、平均旧オーステナイト粒径が400μm以下で、先行溶接及び後続溶接によって形成された溶接熱影響部の平均旧オーステナイト粒径、先行溶接及び後続溶接によって形成された溶接ビードのビード先端から5mmの位置でのビード幅、先行溶接及び後続溶接した溶接ビードの溶融線傾斜角等を考慮したことを特徴とする溶接熱影響部靱性に優れた溶接鋼管。

(もっと読む)

タンデムアーク溶接方法およびタンデムアーク溶接システム

【課題】例えば、先行電極は、小振幅のウィービング溶接を行い、後行電極は大きな振幅のウィービング溶接を行いたい場合があったとしても、従来のタンデムアーク溶接では、溶接トーチを一体のものとしてウィービングを行うのみであるので、先行電極と後行電極のウィービング振幅を変えてウィービングを行うことができない。

【解決手段】先行電極と後行電極の各々に対して個別に設定された振幅のウィービング軌跡を描くための、先行電極先端の予め決められた制御点と後行電極先端の予め決められた制御点とを結ぶ線に対して略垂直な回転軸を決定するステップと、前記回転軸を中心に溶接トーチが回転動作し、先行電極と後行電極が指定された振幅の往復動作を行うための回転角度を算出するステップと、前記回転軸を中心に前記回転角度で、前記溶接トーチを往復動作させる制御を行うステップを備える。

(もっと読む)

自動溶接システムおよび自動溶接方法

【課題】作業時間の短縮を図るとともに、溶接品質を維持することのできる自動溶接システムを提供する。

【解決手段】予め、開先形状等に係る情報等に基づいて、各層毎のトーチ基準位置や基準供給電力等を演算する。溶接対象ワーク1を回転テーブル11に載置する。回転テーブル11を一回転させ、位置検出センサ18により距離R0(θ)を検出し、距離R1(θ),距離R2(θ)を演算する。位置検出終了後、溶接トーチ21,31を配置する。回転テーブル11を回転させ、R1,R2に基づいた径方向位置制御および溶接ビード断面均一維持制御をおこないながら溶接する。回転テーブル11が一回転すると、1層目の溶接が完了し、2層目の溶接を開始する。このように複数層の溶接を繰り返して開先深さまで埋まることにより、第1溶接位置において内輪2と静翼リング3とを接合し、同時に、第2溶接位置において静翼リング3と外輪4とを接合する。

(もっと読む)

自動溶接機における溶接トーチ揺動装置及び揺動方法

【課題】直動アクチュエータによって溶接トーチを揺動させた場合に、慣性負荷に起因する負荷振動を抑制し、予め設定した良好な溶接品質の確保と、装置の締結部に緩みを未然に防止する。

【解決手段】直動アクチュエータ21による溶接トーチの揺動により被加工部に対して溶接処理を行う。被加工部に対し溶接トーチTを介して溶接処理を行わせる直動アクチュエータ21の動作時に、該動作時に生じる振動を打ち消すようにカウンタウエイトを動作させることで、直動アクチュエータの動作時に生じる振動を抑制する。

(もっと読む)

ガスシールドアーク溶接装置

【課題】容易にトーチの位置を調整することができるガスシールドアーク溶接装置を提供すること。

【解決手段】溶接装置Sは、電極を有する電極用トーチ(10,20)と、フィラーワイヤ31を支持するフィラーワイヤ用トーチ30と、電極用トーチ(10,20)、フィラーワイヤ用トーチ30をそれぞれ支持する各トーチクランプ45と、各トーチクランプ45が支持されるベース50と、ベース50を移動させる移動装置(100)とを有する。溶接装置Sは、電極用トーチ(10,20)、フィラーワイヤ用トーチ30をそれぞれ所定角度回動させて電極用トーチ(10,20)及びフィラーワイヤ用トーチ30の設置角度をそれぞれ調整する各角度調整機構44と、電極用トーチ(10,20)、フィラーワイヤ用トーチ30を全方向へ移動させて電極用トーチ(10,20)、フィラーワイヤ用トーチ30の位置をそれぞれ位置調整する各位置調整機構60とを有する。

(もっと読む)

溶接鋼管の製造方法

【課題】溶接部の品質性に優れていると共に生産効率性を向上し得る溶接鋼管の製造方法を提供する。

【解決手段】鋼帯1を連続的に管状に曲成して直線シーム素管2を成形し、素管のシーム部を溶接して溶接鋼管を製造する製造方法において、素管のシーム部の内面側における素管の肉厚の1/2〜1/8の部位だけを高周波溶接3し、その溶接直後に溶接部の内面溶接ビード30及び外面溶接ビード31を切削して除去する。次いで、シーム部の外側面をサブマージアーク溶接で溶接4する。

(もっと読む)

多電極ガスシールドアーク自動溶接装置

【課題】湯だまりの不安定化による溶接欠陥の発生を防止するとともに、ガスシールドアーク溶接の自動化に適合する多電極ガスシールドアーク自動溶接装置を提供することにある。

【解決手段】中間電極5と被溶接材料1との間の電圧を検知する電圧検知手段18と、前記電圧検知手段18により検知した電圧が入力され、短絡か否かを判定する短絡判定手段19と、電流値信号が外部より入力されるとともに、前記短絡判定手段19が短絡と判定した場合は、第1電流値I1を示す電流値信号を電流値設定信号として前記中間電極用直流電源Mに出力し、前記短絡判定手段19が短絡でないと判定した場合は、前記第1電流値I1より小さい第2電流値I2を示す電流値信号を電流値設定信号として前記中間電極用直流電源Mに出力する中間電極用電流設定手段20と、速度制御手段32と、電極送給手段27と、を備えることを特徴とする。

(もっと読む)

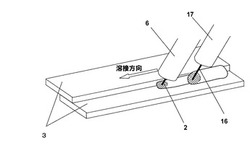

片面アーク溶接装置

【課題】片溶接欠陥が発生しないように溶接することができる片面アーク溶接装置を提供すること。

【解決手段】片面アーク溶接装置100は、溶接方向に延びる裏当部材21,22と、裏当部材21,22の側部にて裏当部材21,22の長手方向に配列され裏当部材21,22上に位置した被溶接鋼板1,2を磁気的に吸着する磁気吸着部材27〜29と、被溶接鋼板1,2の溶接線3に沿って移動し溶接ワイヤ5を送出する溶接トーチ4と、溶接ワイヤ5に電流を給電して溶接ワイヤ5と被溶接鋼板1,2との間にアークを生成するための溶接電源6と、を有する。溶接電源6は、溶接線3の溶接始端側に設置すると共に、各磁気吸着部材27〜29と溶接電源6の電源アース端子6bとを接続し、アース電流が、複数の磁気吸着部材27〜29と、溶接線3の溶接始端側から溶接終端側まで配置された架台フレーム101の溶接始端側と、を経由して溶接電源6に戻る。

(もっと読む)

タンデムアーク溶接における電極位置制御方法、タンデムアーク溶接システムのロボットコントローラおよびタンデムアーク溶接システム

【課題】溶接開始時における溶接線が教示時の位置とは異なっている場合であっても、先行極および後行極を溶接線の位置に合わせて適切に補正することができ、溶接欠陥を防止することができるタンデムアーク溶接における電極位置制御方法、ロボットコントローラおよびタンデムアーク溶接システムを提供する。

【解決手段】電極位置制御方法は、電流電圧検出手段6,7が溶接ワークWと接触させた先行極2aおよび後行極2bの電圧を検出する電圧検出工程と、センシング処理手段12が当該電気的変化から溶接ワークWの位置情報を検出するセンシング工程と、補正量算出処理手段16が当該位置情報から溶接線に対する先行極2aおよび後行極2bの位置ずれを補正する補正量を算出する補正量算出工程と、ロボット軌跡計画処理手段17が当該補正量を加算または減算することで、各電極の位置を補正する位置補正工程と、を行う

(もっと読む)

溶接性に優れた多電極サブマージアーク溶接方法

【課題】溶接部に高温割れ欠陥が発生するのを抑制できるとともに、高い生産性を備える、溶接性に優れた多電極サブマージアーク溶接方法を提供する。

【解決手段】溶接速度v(m/min)で、開先角度が2θ(°)、開先深さがd(mm)とされた厚鋼板1を溶接する際、複数の電極5の総数Nが3の場合は、第2の電極52の先端部52aを次式{(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ)}で表される振幅w1(mm)とし、複数の電極5の総数Nが4以上の場合は、第2の電極52の先端部52aを上記振幅w1(mm)とするとともに、第3の電極53の先端部53aを次式{(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ)}で表される振幅w2(mm)として、次式{0.6≦f(Hz)/v(m/min)}で表される周波数f(Hz)で、溶接線方向と交差する方向にウィービングさせつつ溶接する。

(もっと読む)

タンデムアーク溶接システムを制御するロボットコントローラ、それを用いたアーク倣い制御方法およびタンデムアーク溶接システム

【課題】アーク倣いを任意の回転中心で行った場合においても、先行極に位置ずれが発生せず、溶接欠陥が生じることのないタンデムアーク溶接システムを制御するロボットコントローラ、それを用いたアーク倣い制御方法およびタンデムアーク溶接システムを提供する。

【解決手段】タンデムアーク溶接システムを制御するロボットコントローラ8は、先行極処理部11aが算出した先行極変化量から左右および上下方向の位置ずれを補正する先行極補正量を算出する先行極補正部14aと、後行極処理部11bが算出した後行極変化量から回転方向の位置ずれを補正する後行極補正量を算出する後行極補正部14bと、先行極2aの位置ずれを補正する回転中心補正量を算出する回転ずれ補正制御処理部16と、ティーチング位置と倣い補正時における溶接トーチ2の回転中心の位置を補正するロボット軌跡計画処理部13と、を備える。

(もっと読む)

細径多電極サブマージアーク溶接用フラックス入り溶接ワイヤ

【課題】3電極以上の細径多電極サブマージアーク溶接に用いて好適な、径3.2mm以下の溶接金属の低温靭性に優れるフラックス入り溶接ワイヤを提供する。

【解決手段】ワイヤ全成分組成が質量%で、C:0.04〜0.22%、Si:0.1〜0.6%、Mn:1.0〜3.0%、Ti:0.01〜0.25%、REM:0.01〜0.5%、更に、Ni:10.0%以下、Mo:3.0%以下の1種又は2種を含有し、必要に応じて、B2O3;0.1〜0.5%、Cu:0.5%以下を含有し、残部がFeおよび不可避的不純物からなり、ワイヤ全質量に対するメタル系フラックス成分の質量比(充填率)が10〜40%であるフラックス入り溶接ワイヤ。

(もっと読む)

溶接ワイヤ送給用ガイド、サブマージアーク溶接機およびUOE鋼管の製造方法

【課題】UOE鋼管の外面シーム溶接に適用して好適なサブマージアーク溶接用の溶接ワイヤ送給用ガイドおよびそれを用いた多電極サブマージアーク溶接機を提供する。

【解決手段】耐熱性を有する絶縁体からなり、サブマージアーク溶接用溶接トーチの溶接チップへの取り付け部と溶接チップから突き出された溶接ワイヤをガイドするガイド部とを備え、前記溶接チップの先端に着脱可能とした溶接ワイヤ送給用ガイドであり、好ましくはガイド部の長さが5〜15mm、その先端が円錐状で、セラミックからなる。前記溶接ワイヤ送給用ガイドを、多電極サブマージアーク溶接機の少なくとも第1電極の溶接トーチに取り付ける。前記多電極サブマージアーク溶接機を用いて、UOE鋼管の外面シーム溶接を行う。

(もっと読む)

スパイラル鋼管の製造方法およびスパイラル鋼管

【課題】高い生産性が得られる内外面連続溶接を用いて効率よく製造でき、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を提供する。

【解決手段】鋼帯1をスパイラル状に巻きながら鋼帯の幅方向端面同士を内外面のうち一方の面に対する溶接により先行溶接金属部4を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、所定の化学組成である溶接金属部を有する管状体5を形成する工程と、溶接金属部を1000℃以上1150℃以下に5秒以上20分以下の間加熱する加熱工程と、加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する工程と、溶接金属部を300℃以上600℃以下の温度で板厚25.4mm当たり5分以上90分以下の時間加熱保持して焼き戻し処理する工程とを備えるスパイラル鋼管の製造方法とする。

(もっと読む)

鋼材の多電極サブマージアーク溶接方法

【課題】板厚25mm以上のUOE鋼管、スパイラル鋼管などの大径鋼管の造管溶接に用いて好適な多電極サブマージアーク溶接方法を提供する。

【解決手段】板厚25mm以上の鋼材を2電極以上のサブマージアーク溶接で内外面一層盛り溶接する際に、内面溶接と外面溶接の両方について、第1電極の電流密度を220A/mm2以上とし、鋼材表面位置における第1電極と第2電極のワイヤ中心間距離を25mm以上とし、第1電極と第2電極との電流比を0.8以下とし、さらに内面溶接、外面溶接のそれぞれにおける溶込み深さに対する開先形状、溶接速度、電流の影響を、これらをパラメータとするパラメータ式で求まる値(内面溶接金属の溶込み深さはLIW、外面溶接金属の溶込み深さはLOW)で代表させ、これらの値と板厚からなるパラメータ式を満足するように開先寸法と溶接条件を選択する。

(もっと読む)

鋼管矢板用ガスシールドアーク溶接装置

【課題】鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置において、トーチ周りのスペースが狭くても健全な溶接部が得られると共に本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができる鋼管矢板用ガスシールドアーク溶接装置を提供する。

【解決手段】鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

(もっと読む)

1 - 20 / 33

[ Back to top ]