Fターム[4E081FA13]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接製品(突合せ溶接) (372) | 特定物品 (255) | 産業機械部品 (64)

Fターム[4E081FA13]に分類される特許

1 - 20 / 64

溶接方法および溶接継手

【課題】ガセット板と高張力鋼の角廻し溶接部の疲労強度を飛躍的に向上させることができる溶接方法および溶接継手を提供する。

【解決手段】ガセット板を高張力鋼に角廻し溶接により溶接する溶接方法であって、溶接金属のマルテンサイト変態開始点が350℃以下の溶接材料を用いて、ガセット板の端部の長手方向に17mm以上の長さのビードを形成する溶接方法。前記溶接方法を用いて、ガセット板が高張力鋼に溶接されている溶接継手。既存の鋼構造物におけるガセットと母材からなる角廻し溶接部を溶接により補修または補強する溶接方法であって、溶接金属のマルテンサイト変態開始点が350℃以下の溶接材料を用いて、角廻し溶接部のガセット板の端部の長手方向に、ガセット板の端部からのビード部の長さが17mm以上となるようにビードを形成する溶接方法。

(もっと読む)

作業検査方法と作業装置

【課題】製品における多数の対象部分をロボットと人とで検査する場合に、ロボットによる作業と人による検査を、効率よく行え、かつ、異常が生じた場合に、行われた作業が無駄になる対象部分の数を抑えるようにする。

【解決手段】ステップS1において、ロボットは、製品における多数の対象部分に対して順番に作業を行う。ステップS1が進行している時に、ステップS2において、ステップS1でロボットによる作業が行われた各対象部分を、人が検査する。ステップS3において、ステップS1で作業が行われた対象部分の数が、ステップS2で検査された対象部分の数よりも、第1の設定数だけ多くなったら、ステップS1の作業を停止する。

(もっと読む)

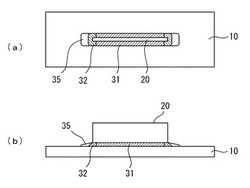

鉄道車両用電気品収容用の筐体構造を構成する薄板及びこれを用いた鉄道車両用電気品収容用の筐体、鉄道車両用電気機器

【課題】溶接スパンと溶接ピッチに対するケガキ作業を行うことなく、各溶接箇所の箇所と長さを簡単に把握できるようにするとともに、断続的に突出する溶接ビードの発生を防止して、十分な溶接強度の確保と鉄道車両用筐体構造の品位向上を可能にする。

【解決手段】一方の薄板の端部を折り曲げることにより形成した立ち上がり部と他方の薄板の表面とを、互いに対向して接触するよう位置決めし、この立ち上がり部の端面に沿って、断続的な隅肉溶接により接合を行うことにより、鉄道車両用電気品を収容する筐体構造を構成する薄板において、立ち上がり部の端面に、断続的な隅肉溶接を行う箇所に対応して、ビードを内部に収容する切り欠き部を形成した。

(もっと読む)

一体型ヘッダの製造中に異種金属溶接(DMW)を省くための機能的に段階付けられた組成制御方法

【課題】異種金属溶接が介在せず且つ溶接後の熱処理の必要性を省いたヘッダアセンブリの製造方法を提供する。

【解決手段】ヘッダアセンブリ10のリバースモールド(逆形の型)を提供するステップと、リバースモールド10のヘッダ部分を微粒化低合金粉末で充填することでヘッダ部分12を形成するステップと、管部分11を形成するステップとを含んでいる。管部分は、[リバースモールドの]管部分の第1部分13を微粒化低合金鋼粉末で充填すること、低合金鋼からオーステナイトステンレス鋼へと段階的に変化する一連の微粒化鋼粉末で管部分の第2部分を充填することで移行領域14を形成すること、及び、管部分の第3部分15を微粒化オーステナイトステンレス鋼粉末で充填すること、によって形成される。この方法は更に、微粒化粉末を高温、高圧雰囲気中で固めて溶融させるステップを含む。

(もっと読む)

円周溶接工法および円周溶接構造並びに密閉型圧縮機

【課題】融合不良部を円周溶接の内部に含まないようにし、疲労寿命の向上を得ることができる円周溶接工法を提供することにある。

【解決手段】第1管体10の端部に第2管体20が挿入され、円周方向に溶接開先に相当する円周方向隅部31が形成された状態において、円周方向隅部31から所定の距離だけ離れた第2管体20の外面21上の位置Aにおいて、溶接を開始し、円周方向Rに向かいながらで徐々に円周方向隅部31に近づく方向に溶接して予熱溶接ビード32を形成する工程と、予熱溶接ビード32が円周方向隅部31に到達した位置Bからは、円周方向Rに向かって溶接して円周溶接ビード33を形成する工程と、円周溶接ビード33が位置Bを通過して位置Cに到達したところで、溶接を終了し、溶接ラップ部34を形成する工程と、を有している。

(もっと読む)

自動溶接システムおよび自動溶接方法

【課題】作業時間の短縮を図るとともに、溶接品質を維持することのできる自動溶接システムを提供する。

【解決手段】予め、開先形状等に係る情報等に基づいて、各層毎のトーチ基準位置や基準供給電力等を演算する。溶接対象ワーク1を回転テーブル11に載置する。回転テーブル11を一回転させ、位置検出センサ18により距離R0(θ)を検出し、距離R1(θ),距離R2(θ)を演算する。位置検出終了後、溶接トーチ21,31を配置する。回転テーブル11を回転させ、R1,R2に基づいた径方向位置制御および溶接ビード断面均一維持制御をおこないながら溶接する。回転テーブル11が一回転すると、1層目の溶接が完了し、2層目の溶接を開始する。このように複数層の溶接を繰り返して開先深さまで埋まることにより、第1溶接位置において内輪2と静翼リング3とを接合し、同時に、第2溶接位置において静翼リング3と外輪4とを接合する。

(もっと読む)

耐水素吸収性ならびに造管性に優れるチタン合金溶接管および溶接管用フープ製品とそれらの製造方法

【課題】水素吸収により脆化が起る恐れのある環境下にて、耐食性および耐水素侵入性を必要とされる復水器や化学プラントなどの多管式熱交換器等に使用される、耐水素吸収性ならびにロール成形での造管性に優れるチタン合金溶接管製品と、その材料となるフープ製品およびそれらの製造法を提供する。

【解決手段】質量%で0.6〜1.8%のCu、0.03%以下のFe、0.16%以下のOを含有し、残部Tiおよび総量で0.3%以下の不純物からなり、粒径10〜1000nmのTi2Cuを最大相とする析出相を体積分率で0.5〜3.5%含むことを特徴とする、耐水素吸収性および冷間加工性に優れるチタン合金溶接管又はチタン合金フープ製品である。また、最終焼鈍を480℃以上、730[%Cu]0.126−160℃以下の温度域で行うことを特徴とする該チタン合金溶接管又はチタン合金フープ製品の製造方法である。

(もっと読む)

溶接方法及び溶接装置

【課題】ロータディスクを水平に突き合わせて下向き姿勢で溶接する際に、開先を流路とする対流性上昇気流によって溶接シールドガスが乱されることを防止できる溶接方法及び溶接装置を提供することを目的とする。

【解決手段】2つの筒状部材1を、筒軸方向を水平として突き合わせ、突き合わせ面8の外周に沿って形成された開先4を向くよう、突き合わせた2つの筒状部材1の上部に溶接トーチ6を下向き姿勢で配置し、突き合わせ面8の周囲をヒータで覆い予熱したうえで、2つの筒状部材1を回転させて溶接接合する溶接方法であって、筒状部材1の筒軸を中心として突き合わせ面8の外周に沿って形成された開先4内の、溶接トーチ6を配置した上部から筒状部材1の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先4内空間の周方向を分離するよう仕切り部材7を配置する。

(もっと読む)

裏置きビード溶接法

【課題】立て板側においても滑らかな止端部で脚長を有すると共に寸法の大きい裏ビードを形成し、溶接歪みが小さく、特性の良好なT字継ぎ手を形成できる裏置きビード溶接法を提供する。

【解決手段】裏置きビードを付けた第一溶接母材と、これと溶接する第二溶接母材とを裏置きビード溶接法によってT字継ぎ手状に接合するに際し、前記裏置きビードの幅をW(mm)、高さをH(mm)としたとき、これらの比(W/H)が3.0以下となるように裏置きビードを形成して操業を行う。

(もっと読む)

缶体の製造装置およびその製造装置を用いた缶体の製造方法

【課題】缶体の製造時、胴体と鏡板との接合部の仮止め溶接を不要とし、接合部を密に当接した状態を保持し、溶接器具配置の空間を充分に備えた製造装置を提供する。

【解決手段】胴体1の両側に設けた鏡板2に配置された各矯正用リング21の段付き部21aに、鏡板2の立ち上げ部後面2bを当接し、鏡板2の立ち上げ部前面2cと胴体1の立ち上げ部前面1bとを加圧ユニット3の加圧力により密に突き合わせ、矯正用リング21を横方向駆動ユニット22により突き合わせ部12から離脱後、回転駆動ユニット4により、胴体1、鏡板2、各矯正用リング21を一体的に回転する。

(もっと読む)

肉盛溶接装置及び方法

【課題】溶接トーチの位置決めを自動化する。

【解決手段】配管p上に取付ける横行レール2a、2bに沿って移動する横行台車4a、4bを走行ガイド部材5で連結する。走行ガイド部材5に案内移動される溶接走行台車6に取付けたトーチヘッド7の溶接トーチ7eに溶接機から溶接ワイヤ及び電力を供給する。トーチヘッド7は、横行レール2a、2bと同方向に配置した横行ガイド部材7aに沿う移動可能に上下部材7bを取付ける。上下部材7bに、横行ガイド部材7aと同方向の移動可能に取付けた円弧移動装置7cに沿う移動可能に、溶接トーチ7eのウィービング装置7dを取付ける。溶接トーチ7eへの溶接ワイヤ及び電力の供給を、アーク段階と短絡段階の繰り返し周期を制御して行う。シールドガスとしてアルゴンガスのみを使用する。

【効果】アーク長を適正に制御でき、高品質な肉盛溶接が自動化できる。また、希釈率が限りなく0に近い溶接が可能となる。

(もっと読む)

管用自動溶接装置

【課題】 溶接トーチの位置制御の制御ロジックを簡単にさせる。

【解決手段】 馬蹄型ガイド5に切欠部5aを越えて回転できるように保持させた切欠付リングギア6に、溶接トーチ14を取り付けて枝管溶接機4Aを形成する。多関節ロボット3Aのロボットアーム15における先端アーム部材16先端側の手首フランジ面18に、枝管溶接機4Aの馬蹄型ガイド5における切欠部5aとは反対側の端部を、取付ベース部材20を介して取り付ける。先端アーム部材16の先端側に突出する多関節ロボット3Aの手首軸17と、枝管溶接機4Aの切欠付リングギア6との間に、回転伝達手段19を備えて、管用自動溶接装置を形成する。多関節ロボット3Aに元来備わる手首軸17以外の各軸の制御機能と、手首軸17の制御機能により、枝管溶接機4Aの位置の制御と、その溶接トーチ14の円周動作の制御をそれぞれ行わせる。

(もっと読む)

円筒容器の製造方法および密閉型圧縮機

【課題】密閉容器の溶接接合部のピンホールによる洩れ品質の低減、及び密閉容器内に飛散する溶接スパッタを低減させる。

【解決手段】一方の円筒の一方の端部に形成した拡径部の内面、又はこの拡径部に挿入される他方の円筒の外面の一方に、嵌め合い方向の軸線に沿って直線状に延びる凸条を周方向複数箇所に設け、拡径部に他方の円筒を挿入して、凸条と他方の円筒の外面、又は凸条と拡径部の内面とを当接させて、拡径部の端部と他方の円筒の外面とをアーク溶接によって接合する。

(もっと読む)

金属部品の補修方法及び補修された金属部品

【課題】冷却孔近傍の肉盛溶接補修を行う場合でも、溶接割れを低減可能な金属部品の補修方法及び補修された金属部品を提供する。

【解決手段】高温に曝されると共に冷却のための冷却孔15を有する動翼11において、冷却孔15に近接して発生した亀裂と共に冷却孔15の一部を表面側から開先加工し、開先加工後、共金系材料のワイヤ22を用いて、冷却孔15を孔埋め加工し、孔埋め加工した部分をスムージング加工し、開先加工した部分及びスムージング加工した部分に肉盛溶接を行って、肉盛部25を形成し、ワイヤ22及び肉盛部25に当初の冷却孔15を再加工して、動翼11を肉盛溶接により補修する。

(もっと読む)

溶接材料ならびに溶接継手およびその製造方法

【課題】溶接時に優れた耐凝固割れ性および耐再熱割れ性を有し、特に、多層溶接時に優れた溶接性を有する溶接材料と、その溶接材料を用いて溶接した耐メタルダスティング性に優れた溶接継手およびその製造方法の提供。

【解決手段】質量%で、C:0.04〜0.5%、Si:1〜3%、Mn:2%以下、P:0.05%以下、S:0.01%以下、Cr:25〜35%、Ni:50〜70%、Al:0.005〜0.05%、N:0.001〜0.1%、Cu:1.5〜3.5%を含有し、残部はFeおよび不純物からなる化学組成を有する溶接材料。

(もっと読む)

クレーンジブ製造方法

【課題】クレーンジブを容易に製造すること。

【解決手段】長手方向Lに沿って側部が開口して形成された長尺の本体部材21aに対し、当該本体部材21aの開口部分に長尺の板部材21bを溶接することでクレーンジブ2をなす長尺中空の支持部21を形成するクレーンジブ製造方法であって、本体部材21aと板部材21bとを仮溶接して支持部21を仮組みする仮組み工程と、仮組みされた2つの支持部21を並設して、本溶接による予想歪みの反対方向に曲げを付与した状態で、2つの支持部21相互を拘束する曲げ工程と、拘束した状態の2つの支持部21の本溶接を同時施工する本溶接工程とを含む。

(もっと読む)

点検孔のプラグ構造

【課題】スリット部が形成されることのなく長寿命化を可能にしたな点検孔のプラグ構造を提供する。

【解決手段】配管1に穿設された点検孔2に挿入し、全周のすみ肉溶接により配管1に固定して点検孔2を封止する点検孔2のプラグ構造において、プラグ10は、プラグ本体11と、点検孔2に挿入されるプラグ本体11より小径の挿入部12と、プラグ本体11から挿入部12に縮径する段差部13とを備え、段差面14を形成して縮径する配管軸方向の段差領域と、傾斜面15を形成して縮径する配管周方向の傾斜領域とが、段差部13の円周方向へ交互に設けられていることを特徴とする。

(もっと読む)

薄板部材の溶接方法、およびその方法を用いた缶体の製造方法

【課題】金属性薄板部材同士の溶接時、余分な部品を必要とせず作業性を向上させて溶接部の品質を向上させ、応力集中部のないビード形状を得ることの出来る溶接方法を提供する。

【解決手段】第1の薄板部材1の一端にはL字型端部1aが形成され、第2の薄板部材2の一端にはL字型端部2aに延伸して形成された冠部2bが設けられ、両L字型端部1a、1bの端部面1c,2cが接し、前記冠部2bが第1の薄板部材のL字型端部1aを覆って冠部20がかしめ加工され突き合わせ部20が形成された後、この突き合わせ部が溶融される。

(もっと読む)

厚板の鋼板や鋼管の狭開先溶接方法

【課題】開先加工に従来のガス切断やプラズマ切断を使い、機械加工を必要とせず、厚板の鋼板や鋼管においても狭開先溶接施工を可能にする溶接技術を提供すること。

【解決手段】被溶接物である2枚の鋼板又は鋼管の狭開先溶接において、ガス切断又はプラズマ切断で開先加工する工程と、継手部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布した工程と、継手部をアーク溶接する工程からなる。

(もっと読む)

円周曲面へのチューブ溶接方法

【課題】チューブの端部の円周表面への隅肉溶接に開先加工角度を必要とせず、裏波1パス溶接を可能とする溶接技術を提供すること。

【解決手段】溶接されるチューブの端部との接合部となる、ドラム等の円周表面部分を水平面状に加工する工程と、端部が直角面加工されたチューブを、ドラム等の水平加工された部分に突合わせ位置決め後、仮付け溶接する工程と、接合部表面に深溶け込み活性剤を塗布する工程と、接合部を自動TIG溶接によりワンパスで裏波溶接を行う工程と、からなる。

(もっと読む)

1 - 20 / 64

[ Back to top ]