Fターム[4E081YB08]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 建設、建築関係(特定物品の溶接) (116) | 管、パイプ (12)

Fターム[4E081YB08]に分類される特許

1 - 12 / 12

鋼管杭の溶接方法

【課題】 鋼管杭施工地での鋼管杭の溶接方法として、溶接時間を短縮するとともに溶接欠陥を低減することができる鋼管杭の炭酸ガスシールドアーク溶接方法を提供する

【解決手段】 鋼管杭施工地での鉛直方向に配置された鋼管杭同士を炭酸ガスシールドアーク溶接で溶接する鋼管杭の溶接方法において、開先形状をルートフェイス3mm以下、開先角度25°〜35°、ルートギャップ1mm以下のレ形開先とし、シールドガス流量/ノズル内径を6〜12L/min・mm2、溶接電流を350〜450Aとすることを特徴とする鋼管杭の炭酸ガスシールドアーク溶接方法。

(もっと読む)

鋼材の溶接継手

【課題】地震地帯や不連続凍土地帯など大きな外力が想定される場所で用いられる高強度鋼管に適用して好適な、延性破壊が想定される鋼構造物の溶接継手を提供する。

【解決手段】溶接継手の母材として、応力−歪曲線における、3〜6%の塑性ひずみ領域での加工硬化率が0.12以上の鋼材を用いる。

(もっと読む)

鋼材の溶接継手構造

【課題】現場施工に適用可能で、初層割れの抑止、脆性破断の防止に効果の高い部分軟質継手を適用しながら、母材より高い継手強度を有する溶接継手部の構造を提供する。

【解決手段】この溶接継手の構造は、母材1の強度が780N/mm2以上の強度を有する。母材1を接続する溶接金属3のルート5側の軟質溶接部6の強度が、490N/mm2以上で、かつ、母材1の強度より低い。溶接金属3の軟質溶接部6を除く残りの層からなる等質溶接部7が、母材1と同等以上の強度を有する。母材1の板厚to、軟質溶接部6の厚さtw、開先2の開先幅W、および開先角度θで表される形状と、母材強度σoおよび軟質溶接部6の強度σsから(1)式により表されるパラメータβが0.15以下である。

【数1】 (もっと読む)

(もっと読む)

鋼管杭の現場溶接用防風設備及び該防風設備を用いた鋼管杭の現場溶接方法

【課題】鋼管杭の現場溶接において、防風対策を確実に行なうことができると共に取り扱いが容易な鋼管杭の現場溶接用防風設備及び該防風設備を用いた現場溶接方法を提供する。

【解決手段】本発明に係る鋼管杭の現場溶接用防風設備1は、鋼管杭3の周囲をその全周あるいは一部を囲むように配置可能な棒状のリング部材5と、リング部材5を支持する複数の柱部材7とを備えた自立可能な骨組材9と、上端部がリング部材5に支持されて骨組材9の周囲を覆う防風シート11とを備えてなることを特徴とするものである。

(もっと読む)

鋼管矢板の2電極ガスシールドアーク溶接方法

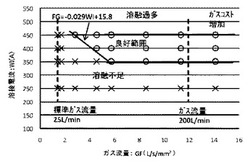

【課題】 鋼管矢板の本管と各種連結継手用鋼の2電極ガスシールドアーク溶接方法において、目標とする溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長が得られる健全な溶接部を安易に高能率に溶接することができる鋼管矢板の2電極ガスシールドアーク溶接方法を提供する。

【解決手段】 鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする。

(もっと読む)

鋼管矢板とその製造方法

【課題】鋼管矢板の管端部の真円度を確保しつつ、更に、管端部の平面度にも優れた鋼管矢板とその製造方法を提供すること。

【解決手段】その外周上に鋼管同士を接続するための鋼管1の長手方向に溶接された爪2を有する鋼管矢板において、前記鋼管矢板の管端部の内周部に、少なくとも爪が溶接された最も熱収縮の影響を受ける部位と、それ以外の熱収縮の影響を受けない部位とを互いに固定するリブ3を接合したことを特徴とする鋼管矢板。また、鋼管矢板の製造方法は、リブを鋼管矢板の原管となる鋼管の管端部に取り付け、次に、前記原管の管端部内周面における前記リブの接合位置方向に前記爪を仮付け溶接し、その後、前記爪を本溶接することよりなる。

(もっと読む)

油およびガス工業におけるスチール構造物を接合するための溶接金属組成物

油、ガス、および/または石油化学の用途で用いるための金属構造物、およびこれらの構造物を形成するための方法が提供される。これは、非鉄または高合金溶接金属組成物、若しくは高合金溶接金属組成物と接合される。溶接された金属構造物には、鉄または非鉄部材の二種以上の部分、および融接物、摩擦撹拌溶接物、またはそれらの組み合わせが含まれる。得られる溶接された構造物は、従来の鉄ベースの溶接組成物に比較して、疲労耐性、靭性、変形性能、強度、応力腐食割れ耐性、および水素脆性耐性の向上を示す。構造物、およびこれらの構造物を形成する方法は、天然ガスの輸送および貯蔵、油およびガスの坑井仕上げおよび生産、並びに油およびガスの精製所および石油化学プラントの用途において、金属部材を接合するのに有利である。溶接金属としては、Inconel 625、Ti64、ステンレス鋼、マルエージング鋼、析出硬化鋼が挙げられる。 (もっと読む)

高強度鋼材付き鋼材及びその製作方法並びに連結構造

【課題】現場溶接が不可能な高強度鋼材を鋼管その他の母材に用いた場合に、母材同士の現場での接合を可能にする。

【解決手段】係止部2aを有する高強度鋼材2と、係止部2aが高強度鋼材2への引張力の作用方向に係止し得る被係止部3aを有する鋼材3を、係止部2aを被係止部3aに引張力の作用方向に係止させた状態で組み合わせ、高強度鋼材付き鋼材1を構成する。

2本の高強度鋼材付き鋼材1、1の両鋼材1、1を、双方の鋼材3、3を互いに対向させた状態で溶接することにより、高強度鋼材2、2を接合する。

(もっと読む)

建設機械の管状構造物の製造方法及び建設機械の管状構造物

【課題】製造作業の作業性を維持しながら、充分な疲労強度及び優れた美観を有する建設機械の管状構造物を製造することができる方法及び疲労強度を充分に確保しながら美観にも優れた建設機械の管状構造物を提供すること。

【解決手段】板材14〜17同士を組み合わせて相互接合する工程と補強板20を板材14、15に連結する工程とを含む組立工程を行なう前に、補強板20と特定の板材14、15との連結箇所について、板材14、15の内側面上に補助板19を配置してこの補助板19の長手方向の両端面と板材14、15の内側面とを跨ぐように前記両端面に沿って隅肉溶接を施す両側溶接工程を行い、補強板連結工程においては、補助板19が設けられた連結箇所について、この補助板19の表面に補強板20の端部を当ててこの端部の片側面と補助板19の表面とを跨ぐように当該端部に沿って隅肉溶接を施すことにより補強板20を板材14〜17に連結する。

(もっと読む)

建築鉄骨構造物柱梁接合部表波ビード溶接方法

【課題】建築鉄骨鋼管構造物に片側溶接方法においての裏当金溶接方法、裏波溶接法、ビード置き方法、肉盛溶接方法等で、いずれも開先の裏側に裏波ビードを形成させるものであるが応力集中や工数の増大や不安定溶接などの障害を減少すること。

【解決手段】H形鋼柱・角形鋼管柱に対して直交する梁フランジの突合せ溶接、及びH形鋼柱・梁に対して直交するスティフナーの突合せ溶接を、それぞれレ形開先の反対側から水平すみ肉溶接又は立向すみ肉溶接を行い、開先の表側に表波ビードを形成させる。

(もっと読む)

鋼管仕口構造及び鋼管接合方法

【課題】鋳鋼製トラスノード等の特殊且つ専用のジョイント部材を用いることなく、しかも、溶接熟練者等の高度な鋼管切断技能及び鋼管溶接技能に依存することなく、任意の方向に配向した鋼管同士を突合せ溶接する。

【解決手段】鋼管(1)の仕口端同士を突合せ溶接するための仕口端は、鋼管の中心軸線に対して任意の角度に切断した小口部を有する。メタルタッチ面(14)を有する平板の外周面(11)が、位置決め手段(4,12)を用いて小口部の開口に部分的に挿入される。平板の外周面は、メタルタッチ面に対する母線(M1、M2)を鋼管の中心軸線(X,Y)と実質的に平行に配向し且つ小口部の開口に内接する輪郭を有し、メタルタッチ面は、小口部から突出した位置に位置決めされる。溶接すべき鋼管のメタルタッチ面同士は、位置決め機構(15,16,20)を用いて相対的に位置決めされる。

(もっと読む)

マルテンサイト系ステンレス鋼管円周溶接継手の製造方法

【要 約】

【課 題】 耐粒界応力腐食割れ性に優れた溶接熱影響部を有する鋼管円周溶接継手の製造方法を提案する。

【解決手段】 マルテンサイト系ステンレス鋼管の端部同士を突き合わせ、円周方向に複数の溶接パスからなる溶接を施して円周溶接部を形成するに際し、少なくとも1回の溶接パスによる溶接熱サイクルにより鋼管内表層のピーク温度Tpで950℃以上に加熱されたHAZに、耐粒界応力腐食割れ性を向上させる熱サイクルが付与されるように、その後の溶接パスを調整して溶接する。具体的には、最終層の溶接パスを、1体積%以上のオーステナイト相が生成される下限の温度であるA1点超えとなる溶接パスとする。また、その後の溶接パスのうち少なくとも1回の溶接パスを、TpがA1点超えでかつ950℃以下の温度となる溶接パスとし、続く溶接パスをTpがA1点以下となる溶接パスとする。また、その後の溶接パスを、TpがA1点以下となる溶接パスとし、かつ該その後の溶接パスの総入熱パラメータPtotalが12500以下又は14500以上となる溶接パスとする。

(もっと読む)

1 - 12 / 12

[ Back to top ]