Fターム[4E081YC09]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 車両関係の溶接 (163) | パイプ、フレーム (31)

Fターム[4E081YC09]に分類される特許

1 - 20 / 31

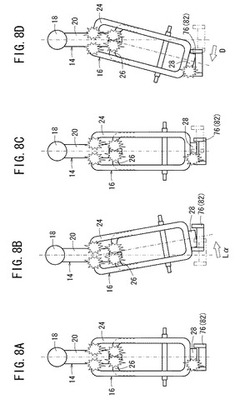

ワーク位置決め方法及び装置

【課題】フレームを精度よく組み立てることができるワーク位置決め方法及び装置を提供する。

【解決手段】溶接を実行する前に、後部フレーム組立体16の前部フレーム組立体14に対する正規姿勢を基準とした位置ズレである変位量Lαと、後部フレーム組立体16を正規姿勢に保持した状態での作用力px(反力)とを計測し、計測した当該変位量Lαと作用力pxとに基づいて、溶接後に後部フレーム組立体16の位置決めを解除したときに後部フレーム組立体16が正規姿勢に戻るようにするための矯正変位量Dを算出し、後部フレーム組立体16を矯正変位させる。

(もっと読む)

フレーム構造体の溶接構造

【課題】本発明は、十分な接合強度を確保しつつ、溶接によるフレーム材の変形を抑制することができるフレーム構造体の溶接構造を提供することを目的とする。

【解決手段】一方のフレーム材10の側面に、筒状の他方のフレーム材20の端面を突き当てた状態で、その突き当て部を溶接したフレーム構造体の溶接構造であって、他方のフレーム材20の端面における溶接部30の長さに対する非溶接部31の長さの比率を10〜40%とした。

(もっと読む)

薄肉部材と取付部材との溶接構造

【課題】薄肉部材に薄肉部材よりも熱容量の大きな取付部材のフランジ部を重ねてアーク溶接しても、溶け落ちを防止できる溶接構造を得る。

【解決手段】薄肉部材1に薄肉部材1よりも熱容量の大きな取付部材2のフランジ部6を重ね合わせてアーク溶接により薄肉部材1とフランジ部6の外縁とを隅肉溶接する。その際、フランジ部6の外縁の厚さを薄肉部材1の肉厚に応じて薄くした。また、フランジ部6の外縁の厚さTを薄肉部材の肉厚tの0.5倍から2.0倍の間とした。更に、フランジ部6の外縁に沿って段部6bを形成してフランジ部6の外縁端側に薄肉部6aを設けフランジ部6の外縁の厚さを薄くした。

(もっと読む)

疲労特性に優れた重ねすみ肉アーク溶接継手およびその製造方法

【課題】 鋼板の重ね隅肉アーク溶接継手に負荷が作用した際に、溶接開始点の止端部から発生する疲労破壊及び溶接終了点のルート部から発生する疲労破壊の一方または双方を抑制した疲労特性に優れた重ね隅肉アーク溶接継手およびその製造方法を提供すること。

【解決手段】 2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板の隅を溶接して隅肉アーク溶接ビードを形成した重ね隅肉アーク溶接継手において、隅肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設け、かつ、前記隅肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ね隅肉アーク溶接継手。

(もっと読む)

第1の長尺部材と第2の長尺部材の接合部材及び長尺部材間の接合方法

【課題】位置合わせのためのエッジ部等の構造を設ける必要がなく、且つ溶接不良の低減及び歩留まり向上が可能な接合構造及び接合方法を提供する。

【解決手段】U状断面の下部板部材5の一方の下部側板部7の外面7aと、U状断面の上部板部材10の他方の上部側板部13の内面13aとを近接または接触させ、他方の下部側板部8の内面8aと一方の上部側板部12の外面12aとを近接又は接近させた重なり状態にする。続いて、下部板部材5の下部底板部6に形成した第1挿通孔9から位置決め用治具15を挿入し上部板部材10の上部底板部11に形成した第2挿通孔14に位置決め用治具15の先端部18を挿入した組付状態とする。この組付状態で、一方の下部側板部7の外面7aと他方の上部側板部13の端面13bとを溶接し、一方の上部側板部12の外面12aと他方の第1側板部8の端面8bとを溶接する。

(もっと読む)

車両用サスペンションの形成方法

【課題】良好な操安性を維持する上で十分な強度を有するサスペンションの形成が容易にできるようにする。

【解決手段】車両用サスペンションの形成方法であって、平板材26の長手方向の端部に一対の切り欠き27,28を打ち抜き成形する。次に、切り欠き27,28の縁部をコイニング加工する。次に、各切り欠き27,28が各嵌合切り欠き20,21になるよう平板材26を屈曲してビーム11を形成する。次に、各嵌合切り欠き20,21をアーム10の中途部10a外面にそれぞれ嵌合し、この際、少なくとも車輪4に近い側の嵌合切り欠き21の縁部であって、縁部の長手方向の各部分のうち、少なくともアーム10の軸心10bよりも下側の部分における内側面21aがアーム10の中途部10a外面に面接触状となるよう前記コイニング加工をする。次に、アーム10の中途部10a外面に各嵌合切り欠き20,21の縁部を溶接する。

(もっと読む)

溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法

【課題】コストや重量をほとんど増加させないで、薄板部品の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できる溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法を提供する。

【解決手段】少なくとも1部品は薄板でなる、少なくとも2部品11,15を溶接する溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法である。薄板部品11に他の部品15を数箇所で断続的にアーク溶接した溶接部品における、応力が集中する溶接部位eと、応力の方向と大きさとを予め検証する。応力が集中する溶接部位eと薄板部品11とに跨って、薄板部品11に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードfを置く。

(もっと読む)

車両用部品の構造

【課題】軽量化を図ると共に、あらゆる方向からの捩り力、引張り力、曲げ力あるいは圧縮力に対しても、接合強度が高く、高剛性で、製造的にもコスト的にも有利な、車両用部品の構造を提供する。

【解決手段】アルミダイキャスト製のトレーリングアーム1と鋼板製のトーションビーム2相互間に鋼板製の中間部材11を設け、中間部材11の一端部をトーションビーム2と溶接接合し、他端部11aをトレーリングアーム1のダイキャスト成形時に一体的に鋳包むように構成した車両用部品であり、中間部材11は、一端部が筒状をしたトーションビーム2の端部と内接若しくは外接するように成形され、鋳包み部12が、中間部材11の軸線と並行に伸延する直状管部11dと、直状管部11dの少なくとも端部11bに形成された段付き部11eと、を有するように形成したことを特徴とする。

(もっと読む)

自動車用骨格部品

【課題】剛性に優れた自動車用骨格部品を得る。

【解決手段】本発明に係る自動車用骨格部品1は、断面形状が略ハット形状のフレーム部品3のフランジ部3aと、フランジ部3aに対向して配置するパネル部品5とを溶接して閉断面を構成する自動車用骨格部品1であって、溶接位置座標を、フランジ部3aとパネル部品5との接触位置の端部を0とし、フランジ部3aのフランジ外端側を(−)、略ハット形状における縦壁側を(+)とした座標系で表し、略ハット形状の縦壁部3bとフランジ部3aを繋ぐ円弧状部3cの半径をR(mm)としたときに、下式で表される位置Xを片側溶接方法にて連続溶接してなることを特徴とするものである。

+√(2Ra-a2)≧X>1.5 ただし、R≧2 (単位:mm)

a:溶接可能な間隙量

(もっと読む)

排気管支持用ブラケットおよびその製造方法

【課題】中空構造のパイプ状部材を用いて支持用ブラケットを構成する場合において、従来と同等の支持強度を確保しつつ、溶接不良の発生を抑制することができる支持用ブラケットを提供する。

【解決手段】本発明の一実施形態に係る排気管3の支持用ブラケット1は、フレーム5から排気管3を支持するための支持用部材であり、中空構造のパイプ状部材により構成され、フレーム5(より詳しくは被溶接部6)に対して溶接により固設されるものであって、支持用ブラケット1における被溶接部6に対して溶接される部位である溶接部1dが、該溶接部1dの長さ方向に直交する断面視において略三角形の形状に形成される。

(もっと読む)

サスペンションのクロスメンバ

【課題】溶接時の作業効率を改善する。

【解決手段】サスペンションメンバの一部を構成するクロスメンバ20は、二つ以上の板状部材を組み合わせて中空構造となるように成形されている。二つの板状部材22、24を隣り合わせて溶接すべき部分に沿って、溶接すべき部分の長さに基づき予め定められた位置に切り欠き30a−30eが形成されている。

(もっと読む)

乗物用シートのシートフレーム

【課題】材料の無駄を無くして重量の増加を発生させることなく、且つ安定した溶接を行うことができる乗物用シートのシートフレームを提供する。

【解決手段】長尺状の複数のフレーム部材のそれぞれの長手方向の端部が溶接されて構成され、フレーム部材F3、F4のそれぞれは板材にて形成されてハット断面形状を有している。そしてフレーム部材の長手方向端部には、溶接相手のフレーム部材に向かう接続方向に沿った所定長さL32、L23と板材の厚さtに相当する幅とを有する接続方向面Maと、接続方向面Maの端部を起点としてハット断面形状に沿った突出面Mbと、接続方向面Maの端部を起点としてハット断面形状に沿った凹み面Mcと、が形成され、互いに溶接されるそれぞれのフレーム部材の接続方向面Maが対向させて接触されて突き当て溶接されている。

(もっと読む)

鉄道車両台車枠および中空構造体の製造方法

【課題】鉄道車両台車枠横梁の製造において、溶接作業性を損なうことなく、溶接歪を低減する。

【解決手段】横梁パイプ610と、補強梁620と、キャリパ受630と、歯車箱吊受640と、モータ受650の溶接において、パイプ610内部に中空の容器660を挿入し、容器660内部に流体670を充填する。その後容器660を密閉した状態で、アーク溶接680を実施する。これによって溶接歪を低減することが出来る。

(もっと読む)

構造物製造装置、クレーンジブ製造方法およびクレーンジブ製造装置

【課題】クレーンジブを容易に製造すること。

【解決手段】複数の断面四辺形状の本体部材21aを溶接接合してクレーンジブの長尺の支持部21を形成するクレーンジブ製造方法であって、本体部材21aの長さに応じて複数の架台100をスライド移動設置し、架台100上に本体部材21aを載置する配材工程と、当該架台100に載置された各本体部材21aの端部を突き合わせて、仮溶接止めする突き合わせ工程と、当該突合せ部の上面部を溶接する一部溶接工程と、作業床Gに配置された保持機構200により本体部材21aを輪転させて、突合せ部のその他の辺を順次、溶接施工する溶接工程と、を含む。

(もっと読む)

クレーンジブ製造方法

【課題】クレーンジブを容易に製造すること。

【解決手段】長手方向Lに沿って側部が開口して形成された長尺の本体部材21aに対し、当該本体部材21aの開口部分に長尺の板部材21bを溶接することでクレーンジブ2をなす長尺中空の支持部21を形成するクレーンジブ製造方法であって、本体部材21aと板部材21bとを仮溶接して支持部21を仮組みする仮組み工程と、仮組みされた2つの支持部21を並設して、本溶接による予想歪みの反対方向に曲げを付与した状態で、2つの支持部21相互を拘束する曲げ工程と、拘束した状態の2つの支持部21の本溶接を同時施工する本溶接工程とを含む。

(もっと読む)

耐食性に優れる自動車シャシ部材およびその製造法

【課題】アーク溶接部の耐食性に優れた高強度の自動車シャシ部材を提供する。

【解決手段】板厚1.0〜3.0mmの溶融Zn−Al−Mg系合金めっき鋼板部材同士のアーク溶接接合部を持ち、溶接前にめっき層を有していた鋼板表面は溶接ビード止端部まで連続的にZn−Al−Mg系合金層で覆われており、そのZn−Al−Mg系合金層と鋼素地の間にはFe−Al系合金層が存在し、溶接ビード止端部からの距離が2.0mm以内の鋼板表層部において、Zn−Al−Mg系合金層は平均Al濃度:0.2〜22.0質量%、平均Mg濃度:1.0〜10.0質量%、且つFe−Al系合金層は平均Fe濃度:70.0質量%以下である自動車シャシ部材。

(もっと読む)

耐食性に優れる自動車シャシ部材およびその製造法

【課題】アーク溶接部の耐食性に優れた高強度の自動車シャシ部材を提供する。

【解決手段】板厚1.0〜3.0mmの溶融Zn−Al系合金めっき鋼板部材同士のアーク溶接接合部を持ち、溶接前にめっき層を有していた鋼板表面は溶接ビード止端部まで連続的にZn−Al系合金層で覆われており、そのZn−Al系合金層と鋼素地の間にはFe−Al系合金層が存在し、溶接ビード止端部からの距離が2.0mm以内の鋼板表層部において、Zn−Al系合金層は平均Al濃度:0.2〜22.0質量%、且つFe−Al系合金層は平均Fe濃度:70.0質量%以下である自動車シャシ部材。

(もっと読む)

複合補強部材の製造方法および複合補強部材

【課題】アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合でも、前記曲げ強度部材として要求される高い接合強度が得られる複合補強部材の製造方法および複合補強部材を提供することを目的とする。

【解決手段】矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材2の後面側フランジ4の背面に積層した鋼板10、11を、後面側フランジ4の両端部側4b、4cと、後面側フランジ4の中リブ7が交差する中央部側4aとの三箇所で、一体に溶接接合する際に、前記中央部側4aの背面領域を予め凸状8に形成しておき、この凸部8を間に挟み、この凸部8が鋼板間に突出するように、2枚の前記鋼板を積層して、この状態でFCWによりアーク溶接する。

(もっと読む)

肉盛り部の硬さ評価方法および補強用ビード部の良否判定方法

【課題】肉盛り溶接で金属板に形成した肉盛り部の硬さを非破壊で簡便に評価することのできる方法を提供する。

【解決手段】補強用ビード部の良否判定方法は、金属板を構成要素とする車体構成部品に肉盛り溶接で形成した複数の補強用ビード部の寸法を取得する寸法取得工程と、複数の補強用ビード部の硬さを実測により評価する数値実測工程と、寸法取得工程で得た補強用ビード部の寸法と、数値実測工程で得た補強用ビード部の硬さの実測値との相関を取得する相関取得工程とを備え、相関取得工程で得た相関に基づき、補強用ビード部の硬さを評価する。

(もっと読む)

アクスルの製造方法およびアクスルの製造システム

【課題】溶接部の品質を高めると共に歩留まりを高めることが可能なアクスルの製造方法およびアクスルの製造システムを提供する。

【解決手段】アクスルの製造方法は、当接部5a,5bを所定の溶接条件に基づいて、溶接トーチ31bで溶接する第1溶接工程と、第1溶接工程の実施中に溶接機33から溶接トーチ31bに供給される溶接電流値を電流測定部34によって測定する測定工程と、測定工程において測定された溶接電流値に移動平均処理を施してなる波形パターンと基準溶接電流値に移動平均処理を施してなる波形パターンとの差分を算出し、当該差分と所定閾値との比較に基づいて、第1溶接工程における溶接条件の可否を判定する判定工程と、を備えている。

(もっと読む)

1 - 20 / 31

[ Back to top ]